转炉渣磁选粉的工艺优化

姜琦++李猛

摘 要:目前,中国钢铁行业的钢产量达6亿吨/年以上,由此产生的转炉钢渣量达到8000万吨/年以上,转炉渣作为炼钢副产品,应该得到综合利用。转炉渣的重要特点是渣中含铁,占渣量5%左右,即中国转炉渣含铁量在400万吨/年,几乎是一个大型钢铁企业的年产量。渣中铁操作形式主要是金属铁和氧化亚铁,现在先进的转炉渣处理工艺是钢渣磁选,即将钢渣破碎后用磁选机进行磁选,选出含铁磁选粉量占总渣量7%左右。但选出的粉的品位较低,仅为30-40%,不能进行有效利用,造成铁资源的浪费。

关键词:转炉;磁选粉;工艺

1 转炉渣磁选粉深加工的意义

对转炉磁选粉进一步加工,可充分回收转炉渣中铁元素,提高转炉渣磁选粉品位,使之可应用于炼铁原料生产,同时,将转炉渣中夹杂的钢粒筛选出来,可作为废钢在电炉和转炉上使用。这样既可提高冶金经济效益,又实现了资源的循环利用,减少对环境的污染。

2 现有生产工艺存在的问题

现在转炉渣深加工工艺是湿法磨矿-粒度分级-湿法磁选。主要设备是球磨机、永磁滚筒、铲车、振动给料机、皮带等。现工艺的含铁产品是粒铁和含铁粉。粒铁是转炉渣中夹杂的较大块的钢,筛出后含铁品位达90%以上;含铁粉的品位较低,在60%左右,基本能满足炼铁原料生产的要求,但理论上含铁粉的品位可以更高,因其中铁是转炉渣中夹杂的细钢块,品位高。若渣铁分离好,就能提高含铁粉的品位。

3 对现有工艺的改进分析

(1)增加球磨机的铁球中小直径球的比例。这样铁球之间的空隙减小,可将转炉渣磨得更细,渣铁分离的更彻底。

(2)可采用圆锥破碎机或棒磨机,破碎效果比球磨机好,可更好实现渣铁分离。

(3)采用电磁滚筒,采用较高磁场强度。转炉渣中铁往往包裹在渣中,渣铁分离不好的时候,呈现弱磁性,这时需要提高磁选机滚筒的磁场强度,更好选出含铁粉。

4 实验验证

钢渣化学成分(根据钢的品种不同,成分略有波动),(见表1)。

本实验采用湿法润磨-粒度分级-湿法磁选工艺。

主要设备包括:球磨机、激光粒度测试仪、可调式电磁铁。

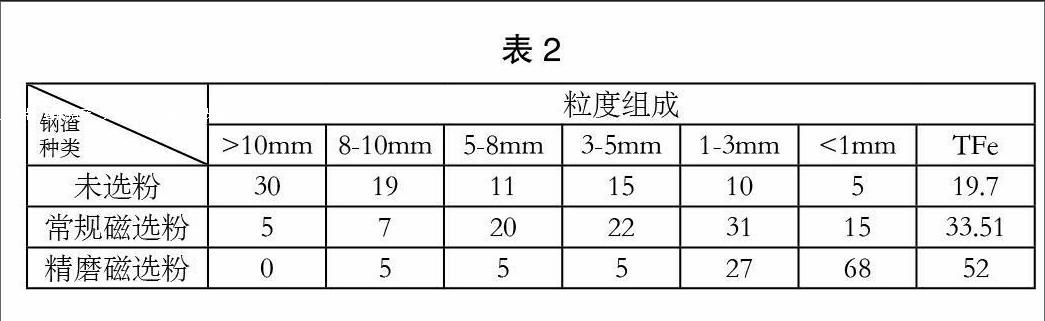

主要步骤:用球磨机,将转炉渣精磨,测试其粒度,利用电磁铁选出含铁粉,实验结果如下(见表2):

5 结论

(1)转炉渣细磨后磁选,可有效提高铁的选出率;

(2)细磨粉粒度小,含铁品位高,适合用于球团矿生产,为转炉渣再利用开创了新的途径;

(3)进一步细磨转炉渣不能使含铁品位提高,反而会使电耗增加;

(4)精磨料中大粒度的颗粒应为铁粒,可以作为废钢直接使用。

参考文献:

[1]章瑞平.本钢转炉钢渣处理工艺方案的选择[J].本钢技术,2011(01):7-9.

[2]周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2005:456.

[3]那树人.炼铁计算[M].北京:冶金工业出版社,2005.

[4]王筱留.钢铁冶金学(炼铁部分)[M].北京:冶金工业出版社,1990.

[5]陈炳霖.关于我国高炉高风温的探讨[J].高炉高风温会议论文集,1992:15-20.

项目来源:辽宁科技学院大学生创新创业训练项目2014年项目。

作者简介:姜琦(1995-),男,辽宁本溪人,辽宁科技学院冶金工程学院冶金工程专业12级学生。endprint