PG-300去应力抛光系统的结构设计与优化

杨 师,李 伟,王 铮,史 霄

(中国电子科技集团公司第四十五研究所,北京101601)

减薄与抛光技术是晶圆加工过程中必不可少的工序,在集成电路(IC)制造中,已成为与光刻、刻蚀等技术同等重要、且相互依赖的不可缺少的技术。是集成电路进入0.25 μm 以下节点,提高生产效率、降低成本的晶圆全局平坦化关键技术。随着微电子技术向32 nm、22 nm 及以下技术节点方向发展,IC 平坦化工艺仍然是集成电路制造重要的支撑技术之一。目前,抛光工艺已成功延伸应用到22 nm 节点,在IC 制造工艺中发挥着重要的作用,已经开始向16 nm 节点制造技术的应用延伸。

在减薄与抛光一体化设备研发过程中,抛光头主轴及装载机架是整机必不可少的两大部件。根据化学机械抛光的传统方法,设备需实现抛光头旋转、升降,并且在抛光过程中加压的技术要求。另外,由于去应力抛光系统终将与减薄设备集成,实现减薄抛光一体化连续加工的工艺性能,故机架结构既要保证与减薄设备对接,又要保证运行过程中减少变形量,从而确保抛光效果。故此,这两项结构的设计与优化,对整机设备的研发具有重要意义。

1 整机结构及性能特点概述

PG-300 去应力抛光机是减薄抛光机采用Slurry 抛光方式时的抛光系统,用来去除晶圆减薄过程中的残余应力。PG-300 调试完成后,再集成到减薄模组中,共同组成可用于超薄晶圆的晶圆减薄抛光机。PG-300 去应力抛光机主要由抛光主轴、承载器单元、抛光头摆动单元(Y 轴)、PAD修整单元、机架及电气箱模块以及抛光液供给单元组成。

依照市场需求分析,我们的设备技术指标、性能指标以及环境要求为:

(1)PG-300 去应力抛光机的主要技术指标应达到:

抛光片直径:300 mm(12 英寸)、200 mm(8 英寸)

承载器直径:400 mm

承载器行程:90 mm

抛光头转速:10~300 r/min

抛光头摆动单元(Y 轴)行程:240 mm

PAD 修整单元直径:210 mm

PAD 修整单元转速:5~100 r/min

抛光压力(max):1800 N

(2)为了满足设备的技术指标,PG-300 去应力抛光机的机械系统必须具备的性能为:

防腐蚀性及防水功能好;

设备精度稳定可靠;

抛光时晶片受压均匀,振动小;

承载器端面跳动值≤0.03 mm;

抛光头花键轴与Chuck table 垂直度≤0.008 mm;

操作简便,维护性好。

2 抛光头主轴的结构设计

抛光头主轴系统作为抛光机的重要组成部分,既要旋转、又要升降,并且在抛光过程中加压。抛光头主轴组件主要由抛光压力加载单元、进给单元、旋转单元构成,并采用经过预压消隙的滚珠花键轴作为抛光头主轴,不仅可以传递抛光所需要的工作转矩,而且还可以实现零摩擦滑动加压,大大提高了控制压力的控制精度;此外为了调整抛光头主轴与Chuck Table 的垂直度,还设计了调平机构。

安装花键轴时需要保证它与Chuck table 的垂直要求,控制安装结构(轴承座)、花键套、花键轴与承载器连接法兰、承载器等零件的加工精度,选择合适的轴承配合,同时还要控制装配误差,以实现花键轴与抛光盘的垂直度精度要求。

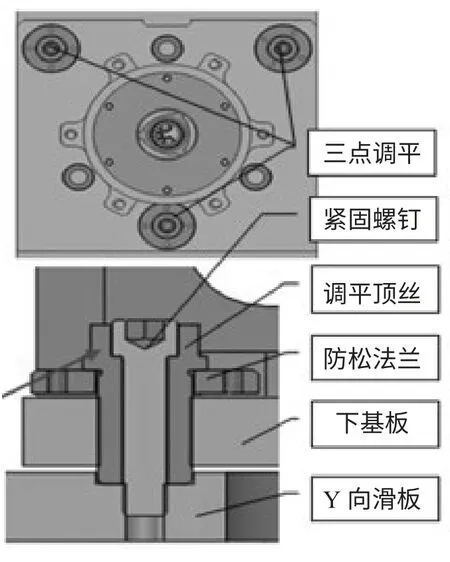

抛光头调平结构用于调整抛光头主轴与Chuck table 之间的垂直度,调平机构采用的3 套双螺栓嵌套结构,其主要由紧固螺栓、调平顶丝、防松法兰、下基板、Y 向滑板组成,如图1所示。调整花键轴安装结构的基准——下基板;通过调整3 个调平顶丝,使得下基板与Chuck table 平行。

图1 抛光头调平机构示意图

其基本原理为调平顶丝和下基板之间形成螺纹配合,通过调整调平顶丝的旋入量就可以调整下基板和Y 向滑板之间的距离从而调整各点高度。该结构中一共设计有3 个调平点,当各点高度调整合适后,拧紧紧固螺钉,并通过防松法兰上的4 个螺钉来顶紧调平顶丝,防止其在旋转紧固螺栓的过程中被摩擦力改变预先调好的位置。通常,在实际调节过程中,可以固定一点不动,调节其余2 点。

花键轴与下基板垂直度保证措施:

(1)通过花键轴安装结构设计保证花键轴与安装结构垂直——保证轴承座两轴承安装孔的同轴度不超过8 μm;

(2)轴承选用P4 级角接触球轴承,轴承外圈与轴承座的配合:JS5/h4,轴承内圈与花键母之间的配合:H4/k5;

(3)花键轴与承载器之间是通过转接法兰来连接的。转接法兰是通过锥面和花键轴连接,这种连接方法具有很好的定位特性,有助于提高装配精度,便于拆装。而转接法兰和抛光头之间是通过一个平面进行刚性连接。如图2所示。

图2 花键轴与承载器连接结构示意图

(4)轴承座内孔及其轴肩精度保证圆锥滚子轴承外圈与轴承座精密配合;而轴承座法兰的垂直度则可控制主轴不会倾斜,保证承载器水平。

3 机架设计优化过程

抛光过程中采用的是碱性抛光液,考虑到工作过程中抛光液中化学溶液的挥发性、腐蚀性和工作区域的洁净度要求,理想的设备外形应当为全封闭结构。另外,机架部件是抛光盘部件和抛光头部件的安装基准,对各部件之间的连接精度(抛光头花键轴与抛光盘的垂直度)有重要影响;此外设备的稳定性,抗震性,抗干扰能力,维护性,及电气箱的布置,气路水路布局,设备与外部的接口等都将在机架的设计中得到充分的体现,经工艺调研可将本设备机架的设计要求总结为:

(1)可加工性好,性能稳定,精度保持性好,不易变形;

(2)工作区的防腐蚀设计;

(3)维修、维护的便利性设计。

机架设计要保证整机系统得稳定,抗震性好,强度高,最大应变位移不得超过2 μm。因此采用焊接结构,材料为SUS304;此外,下面底座及上表面要为导轨板提供安装基准,所以同时要保证4 个底座与上表面的平面度要求。(方刚规格80 mm×120 mm×8 mm)。

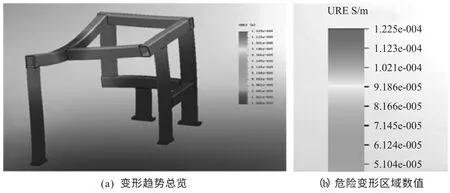

对原机架结构,根据实际装载定位情况及载荷分布,由最大抛光压力为1 800 N,均布施加于钢材上表面。用SOLIDWORKS 软件中COMMOS进行力学网格化分析,得到机架压力应变分析图(见图3(a)),并找出最大变形点,分析危险变形区域数值(见图3(b)),发现变形数值过大,不符合要求,遂根据应变情况改变结构。

对最大变形横梁添加板筋,板筋厚度30 mm,使得横梁成为工字梁。并根据实际抛光情况,对机架抛光时应该为向上压力改变,故调整压力为向上,均布施加于托板导轨槽表面。分析得出最大变形位置改变,变形量下降,但依然不满足要求。须继续改变。机架正前方变形较大四边形添加斜钢结构型材,分析结构应变情况,变动很小,继续改变方案。尝试与其他外部结构设计人员协商移动下支梁,应变大幅度降低。并在托板下侧添加多条加强筋,减小托板应变。

得到机架压力应变分析图(见图4(a)),并找出最大变形点,分析危险变形区域数值(见图4(b)),发现变形数值为1.097 μm,符合要求,遂根据应变情况改变结构,选择此方案定稿。

图3 机架压力应变分析图(一)

图4 机架压力应变分析图(二)

4 结束语

集成电路产业飞速发展,与之对应的晶圆加工设备市场不断增大。实现对减薄与抛光设备的技术跟踪与超越,对我国电子工业的稳定发展至关重要。PG-300 去应力抛光系统在抛光头组件设计、温度控制系统、机架结构优化等方面,综合考量工艺要求及技术能力,采用正向设计理念,具有一定的先进性。我们坚信,坚持实事求是的发展规律,全面借鉴和消化国内外的先进技术和经验,勇于改进创新,终会使我国集成电路产业取得更大成就。

[1]司廖凯.堆叠3D 封装的关键技术之一- 硅片减薄[J].中国集成电路,2007(5):79-81.

[2]HANH P0.The 300 mm silicontechnology challenge[J].Engineering,2001,56(1-2):3-13.

[3]刘涛,高慧莹,张领强,等.化学机械抛光压力控制技术研究[J].电子工业专用设备,2010,38(9):9-13.

[4]K.-S.Chen·H.-M.Yeh·J.-L.Yan·Y.-T.Chen(2008).Finite-element analysis on wafer-level CMP contact stress:reinvestigated issues and the effects of selected process parameters.Int J AdvManuf Technol.Doi:10.1007/s00170-008-1672-5.