改善加热炉阀门控制,优化加热炉操作,稳定热基镀锌板实物质量

马骏 赵卫红

【摘 要】通过对改良森吉米尔法加热炉的阀门改善以及操作控制改进,既保证了炉温和炉内气氛控制又保证带钢的加热工艺要求,减少了自动调节时间,缩短了操作反应时间,同时又保证了产品质量,减少废品量。

【关键词】改良森吉米尔法加热炉;技术控制标准;流量阀;空煤比

1.邯钢热基镀锌板生产简介

邯钢连续热基热镀锌生产线(简称CGL)系引进意大利达涅利公司技术,设计能力年产30万吨,产品规格:厚度为0.8---4.0mm,宽度850---1500mm.。于2001年7月破土动工建设,2003年10月开始大批量正式生产,2004年1月生产达到设计水平。在设备配置、生产工艺和产品开发方面进行了许多创新,是中国大陆唯一一条专业生产热基镀锌板的生产线,2003年8月28日成功生产出第一卷热轧镀鋅卷。邯钢热基热镀锌生产线,创造了两个至今尚未被打破的国内镀锌生产线新纪录,即国内第一条以热轧卷为原料的热浸镀锌生产线及第一条生产出国内最厚规格的镀锌板(4.0×1500mm)。

2.影响热基镀锌板实物质量的原因分析

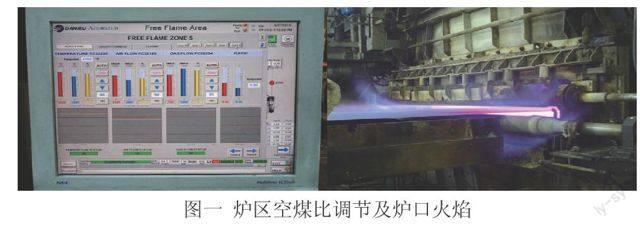

在采用改良森吉米尔法加热炉进行带钢退火镀锌时,对FF(直接火焰加热)段的炉温、炉压及炉内气氛要求比较严格,稍有不符时会对产品质量造成较大影响,甚至导致脱锌。

在连续热镀锌生产过程中会有很多因素造成生产线降速或停车,此时加热炉的操作方法不当或者不同会导致废品产生或者废品量增多。

在以往的操作中开车升温时都是把FF段各区的加热温度打成自动调节状态,由于自动调节时空、煤气体比例阀的动作不灵敏以及比例阀的自动调节速度非常缓慢。

这样的话导致加热炉升温时间比较缓慢;降速时采用关烧嘴的方法降不下去空、煤气体流量等于白费;紧急降速时采用关区的方法会使炉压及炉内气氛发生较大变化,导致缺陷品产生。

3.改善热基镀锌板表面质量措施

3.1 标准化炉子操作:

通过技术改进研究,统一制定技术控制标准,将各钢种各品种的产品操作要点统计如下,方便了生产操作控制,稳定产品实物质量。

3.2对流量阀开启不到位情况进行检查更换

1、由于空燃比控制方式采用双交叉限幅控制,其流量计和阀门定位器为其关键控制元件。阀门定位器能否正常对气体流量进行调节是能否达到所须流量控制的关键。因此,对炉区全部阀门定位器进行了系统检查,对20余个阀门定位器的传动杆进行修复固定,保证了阀门定位器动作的一致性。

2、将流量计送自动化部进行了校验,并检查流量计孔板和取样管(流量计为差压变送器,通过检测孔板两侧压差来检测流量,两根较细的取样管分别装在孔板两侧取样),发现两个流量计孔板装反,并且取样管有堵塞现象,重新安装孔板,清除堵塞杂质。共计校正流量计5个,更换流量计1个。

3、此外,对110余个空气阀门、130余个煤气阀门进行全面检查,对部分结焦和锈死阀门进行了清理。共修复助燃空气阀门3个、煤气阀门4个,确保各阀门动作灵活、准确。

通过以上措施,解决了长期存在的实际流量与设定值存在误差的问题,从而实现了流量的准确控制,最终达到空燃比的准确控制,进而保证了生产过程中炉内所需的还原气氛。

3.3对空煤比手动调节制定要求

工艺操作人员注意观察煤气热值仪显示值,当发现煤气热值低于3900大卡,就需要到现场查看历史曲线,一旦确认有继续下降的趋势,应及时观察火焰颜色,调节空煤比,避免出现大规模的质量问题。

生产中本着稳定为主,避免频繁调整速度,若带尾出现大幅度变化时,以不出现大白斑为前提,必须调整时,调整顺序为:先调整带钢入锌锅温度;若仍达不到目的,再调整速度。

4.结论

通过以上几方面的改进处理,有效的控制了热基镀锌板的实物表面质量,达到一个较高的控制能力,具体如下:

4.1改进后的生产质量控制情况

1、通过改善后平均每次事故停车或紧急降速时废品产生量由原来15.15吨/次降低为10.11吨/次,降低了33.27%。,较好的完成控制目标。

2、通过改善后平均每次事故停车或紧急降速时降级品产生量由原来的14.52吨/次降低为9.25吨/次,降低了36.29%,较好的完成控制目标。

4.2产生效益

1、经济效益:1) 每月事故停车按3次计算,每次废品在10吨左右,正品与废品差价按1000元算,年效益=12*3*10*1000*33.27%=11.98万元;2 )每月紧急降速及事故停车在5次左右,每次降级品为11吨,降级品差价为100元,年效益=12*5*11*100*36.29%=2.4万元;年创总效益为11.98+2.4=14.37万元。

2、社会效益:杜绝了脱锌产品流入市场,进一步保证了邯钢热基镀锌板的产品质量,提高了邯钢热基镀锌板的产品信誉,为邯钢热基镀锌板迅速占有全国市场提供了可靠的保障。