飞机叠层结构预联接工艺优化

毕运波,吴原骅,朱伟东,沈立恒,黄 稳,朱 宇

(1.浙江大学 机械工程学院,浙江 杭州310027;2.上海飞机制造有限公司,上海200436)

在飞机装配过程中,一架大型飞机通常需要150~200万个联接件,而联接时所需的连接孔往往是在叠层状态下加工而成的[1].Choi等[2]利用有限元建立了叠层板钻削仿真模型,指出叠层间隙对叠层毛刺生成有重要影响,然而缺乏对影响间隙因素以及如何减小间隙的进一步研究.Hellstern等[3]通过在叠层板钻削实验中使用一套简易的预压紧装置,发现更大的压紧力有更好的毛刺抑制效果.Liang[4]提出一种分析叠层间隙及其影响因素的简化模型,发现压紧力、钻削力、板自身刚度均会影响叠层间隙,并指出较小的叠层间隙可有效降低加工参数对毛刺的影响.目前,叠层制孔毛刺控制技术主要是通过局部施加压紧力抑制叠层零件分离,从而减小制孔间隙.在国外最新机型飞机如波音B787、空客A350中,工业机器人单向压紧技术已得到了广泛应用.但单向压紧通常仅适用于飞机结构本身有支撑的情况下,如在机身隔框上制孔时,隔框自身刚度较强,可以提供法向支撑,从而使单向压紧达到“双向压紧”效果,当飞机结构本身没有支撑时,单向压紧技术往往达不到最佳的毛刺抑制效果.

本文以壁板蒙皮、边梁等组成的叠层件作为研究对象,建立预联接有限元简化模型,研究不同预联接工艺方案下的叠层结构残余间隙和制孔间隙(残余间隙指叠层件预联接后的间隙,制孔间隙指叠层件在制孔过程中产生的间隙),以制孔间隙为优化目标,给出最优预联接工艺方案,并通过工业机器人自动化叠层制孔实验对不同预联接工艺方案的毛刺尺寸进行比较,验证该优化方案的有效性.

1 预联接件数量和安装位置设计

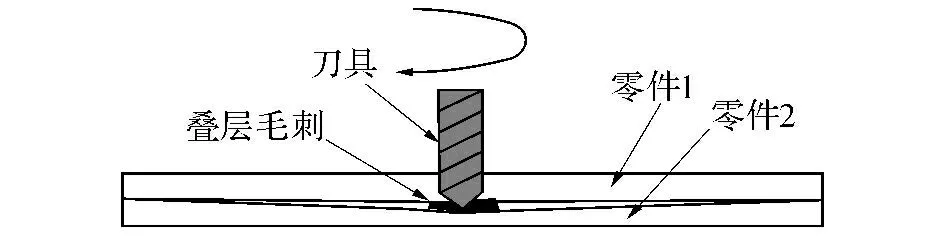

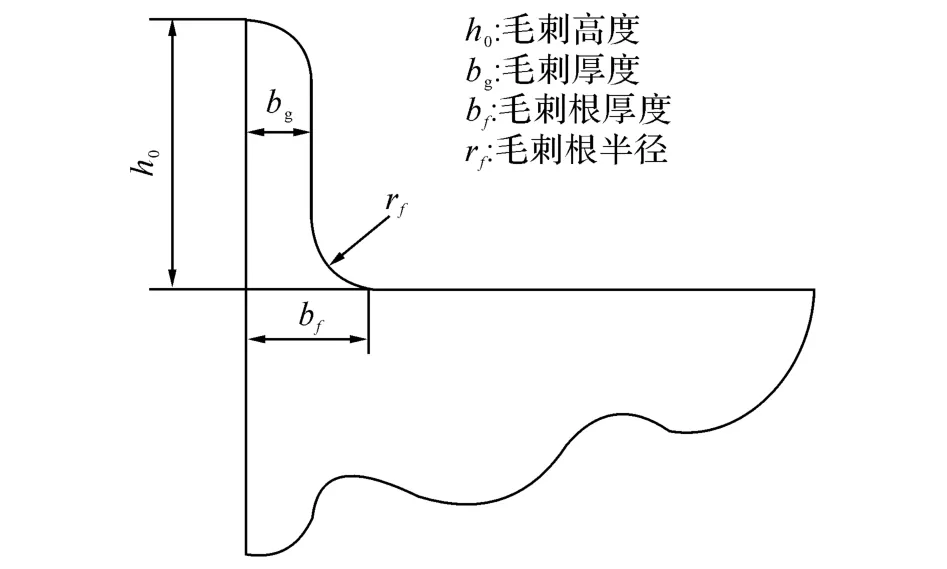

如图1所示为在制孔过程中,材料弯曲特性的差异和钻削力等因素容易造成零件间的叠层间隙,给毛刺的产生提供了物理空间[5].叠层件间的毛刺不仅会造成应力集中现象,还会严重降低零件间的贴合程度,影响连接孔的加工质量[6].此外,还需在装配过程中增加去毛刺工序.可见,减小叠层间隙对抑制毛刺产生、提高制孔质量具有重要意义.

图1 制孔过程中叠层毛刺生成Fig.1 Burr formation in drilling of stacks

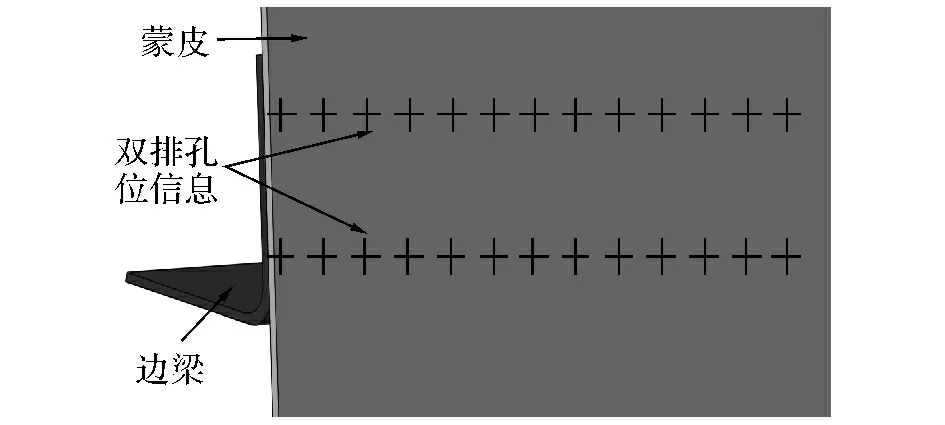

如图2所示为某型飞机蒙皮和边梁组成的叠层结构,由于叠层结构局部刚性较弱,单向压紧力无法有效消除叠层件的初始间隙和制孔间隙,为毛刺的产生提供了物理空间.在此情况下,需使用预联接件紧固蒙皮和边梁组成的叠层件.预联接件不仅能够有效增加叠层件的接触刚度,减小制孔间隙,还可以保证后续铆接或螺栓联接质量和效率[7-9].

图2 某型机叠层结构Fig.2 Stacked structure of specific aircraft

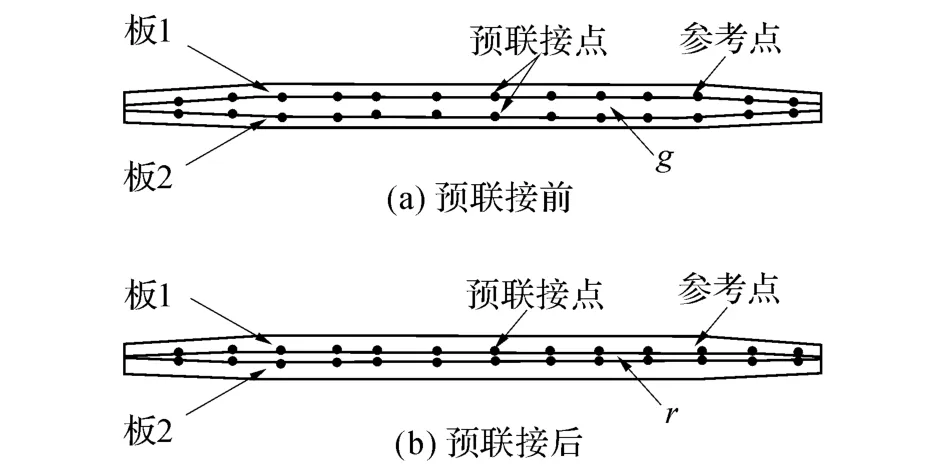

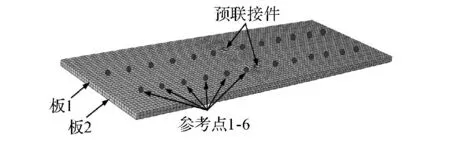

如图3所示为蒙皮、边梁等组成叠层件简化模型在预联接前后的状态对比.该叠层件由2块铝合金板组成,其材料、厚度和孔位信息与实际情况一致.板1和板2之间预留初始间隙g,并通过螺栓预紧.模型中的参考点根据实际孔位信息选取,且均可视为预联接候选点.此外,参考点的形变可作为评价残余间隙和制孔间隙大小的重要依据.板1和板2尺寸为280mm×100mm×2mm,材料为铝合金,之间留有1.2mm 最大初始间隙,螺栓尺寸为M5.

图3 预联接前后简化模型状态对比Fig.3 Comparison of simplified model's state before and after pre-connection

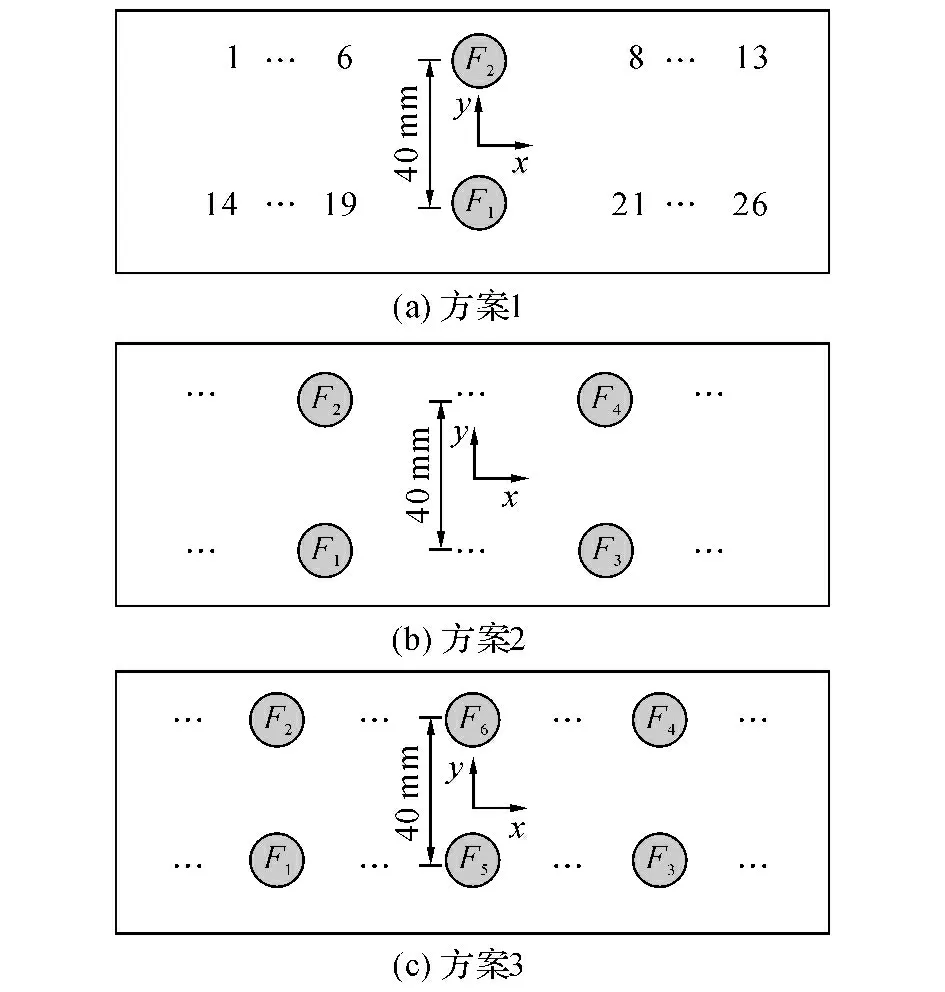

不同的预联接点数量和安装位置通常会产生不同的残余间隙r和接触刚度,而合理的预联接点数量和安装位置可有效减小残余间隙、增加接触刚度,提高制孔质量.因此,结合实际制孔过程中通常采用的预联接件布局方案,以制孔间隙为优化目标,设计如下3种预联接工艺方案:

方案1:如图4(a)所示,该方案采用2个预联接件,且安装在初始间隙最大处.2块铝合金叠层板每排有13 个参考点等距分布,共计26 个参考点,相邻参考点之间的X 向和Y 向间距分别为20和40mm,而预联接件在模型中的位置分别为F1(0,-20),F2(0,20).

方案2:如图4(b)所示,该方案采用4个预联接件,且预联接件沿y 轴对称分布.在保证同列预联接件之间的Y 向间距不变的前提下,该方案通过比较同排预联接件之间不同的X 向间距条件下的残余间隙和制孔间隙,实现预联接件安装位置优化.在该方案中,X 向间距取40、80、120、160、200mm.

方案3:如图4(c)所示,该方案采用6个预联接件实现预联接,其中2个安装在模型初始间隙最大处,其余4个预联接件的布置与方案2相同.

图4 预联接工艺方案Fig.4 Technological schemes of pre-connection

2 叠层制孔过程有限元仿真

2.1 Abaqus有限元建模

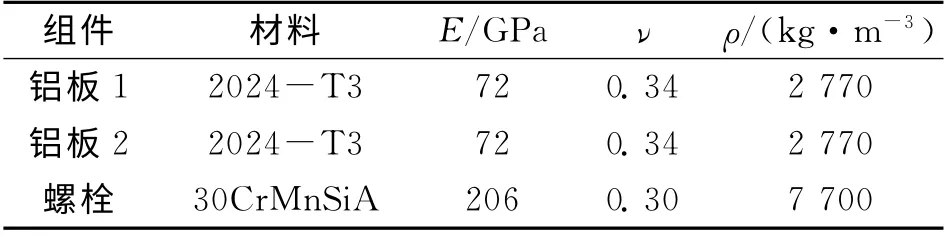

以预联接工艺方案1为例,该模型主要包含2块铝合金板和2个螺栓预联接件,其材料属性参数如表1所示,其中E 表示弹性模量,ν表示泊松比,ρ表示密度.

表1 材料物理特性Tab.1 Material physical characteristics

板1和板2 之间留有1.2 mm 的最大初始间隙,两者之间采用直径为5 mm 的螺栓,直径为8 mm 的螺母实现预联接.该方案的有限元模型如图5所示.铝合金板网格单元剖分采用线性六面体单元C3D8I,单元总数为6 620;采用梁单元建立螺栓网格模型,单元总数为20.

图5 预联接工艺方案1有限元模型Fig.5 Finite element model of Pre-connection scheme 1

2.2 边界条件

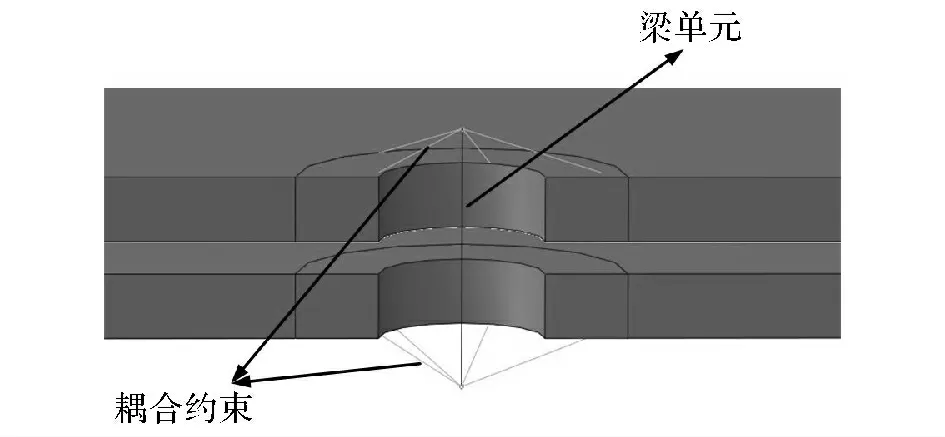

在有限元建模过程中,螺栓零件通常可简化为三维实体单元、梁单元和弹簧单元等,但弹簧单元结构简单,无法模拟弯矩载荷;而梁单元虽较三维实体单元简单,但采用梁单元建模时无需建立严格的接触关系,仅用耦合约束就可模拟与被联接件之间的装配关系,且其计算效率较高,结果与三维实体单元也较为接近[10].因此,本文采用梁单元来建立螺栓模型,其尺寸参数同M5螺栓一致,如图6所示,同时在梁单元模型的端部节点与2块板的表面之间建立耦合约束关系.

螺栓预紧力和扭矩之间存在以下数学关系:

式中:F 为螺栓预紧力,T 为扭矩,K 为扭矩系数,其中K 的取值范围通常为0.15~0.20,d 为螺栓的公称直径.8.8级的M5螺栓的标准紧固扭矩T=5.47N·m,转换成预紧力为5 470N[11],因此取梁单元上螺栓预紧力为0~5 000N.

图6 简化的螺栓联接约束Fig.6 Simplified constraints of bolt connection

设置两铝合金板之间的摩擦系数为0.15,约束铝合金板两侧表面的自由度.

3 仿真结果分析

3.1 方案1残余间隙和制孔间隙分析

由于模型存在对称性,文中仅用1/4模型中的6个参考点和1个预联接点的Z 向位移进行残余间隙和制孔间隙分析.

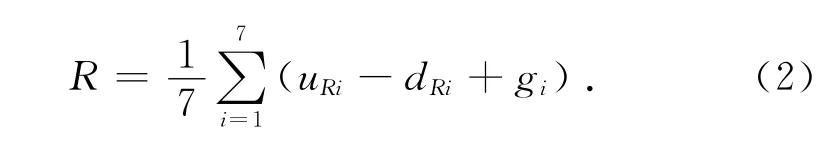

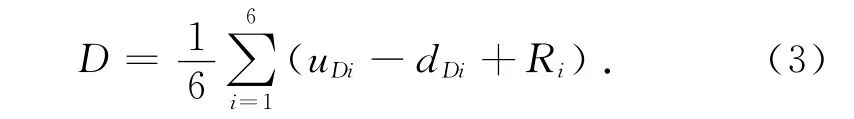

平均残余间隙(简称用残余间隙)为

式中:uRi和dRi分别为上下参考点在预联接过程中的Z 向位移,而gi为参考点之间的初始间隙.方案1的残余间隙(R)计算结果如图7所示.从图中可以看出,当预紧力从0增至100N 时,两板之间的残余间隙逐渐减小,在预紧力为100N 时达到最小,为0.192mm.然而,当预紧力大于100N 时,预紧力施加区域会产生过大弹性变形,而叠层件两侧受约束,此时叠层件的弹性变形能向螺栓周围区域释放,导致残余间隙随着预紧力的增加而逐渐增大.

图7 方案1残余间隙曲线Fig.7 Curves of residual gap under scheme 1

过大的预紧力虽会导致残余间隙增大,但预紧力的增加,也会使叠层铝合金板的接触刚度得到相应增加,从而减小上下两层板之间因受钻削力不均而形成的制孔间隙.同样,在下层板1/4模型中6个参考点上依次施加150N 的钻削力.

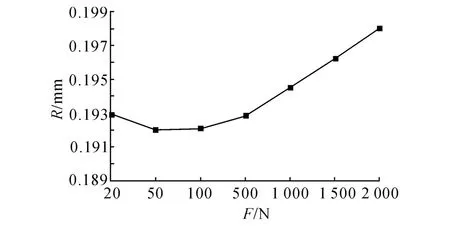

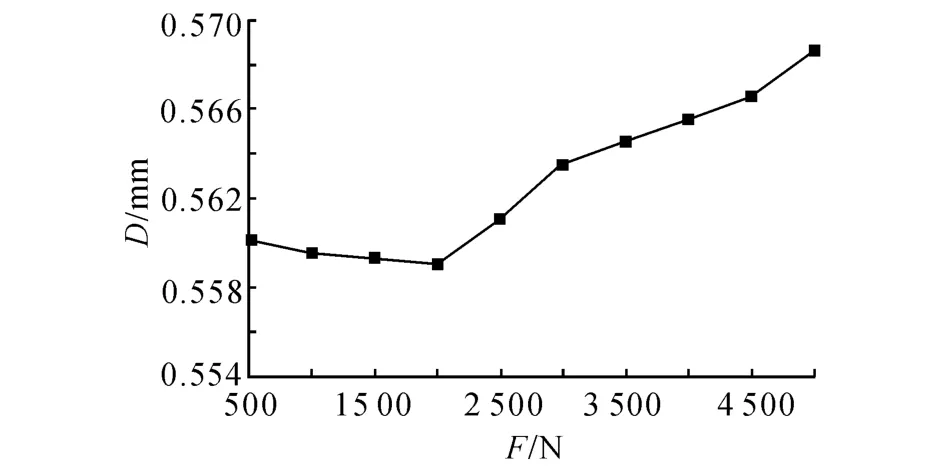

平均制孔间隙(简称制孔间隙)为

式中:uDi和dDi分别为上下参考点在制孔过程中的Z 向位移,Ri为参考点之间的残余间隙,如图8所示为方案1在不同预紧力下的制孔间隙D 曲线,在预紧力从0增至2 000N 时,两板之间的制孔间隙逐渐减小,并在预紧力为2 000N 左右达到最小,为0.558 6 mm,再增大预紧力将导致参考点残余间隙增大,从而导致制孔间隙增大.

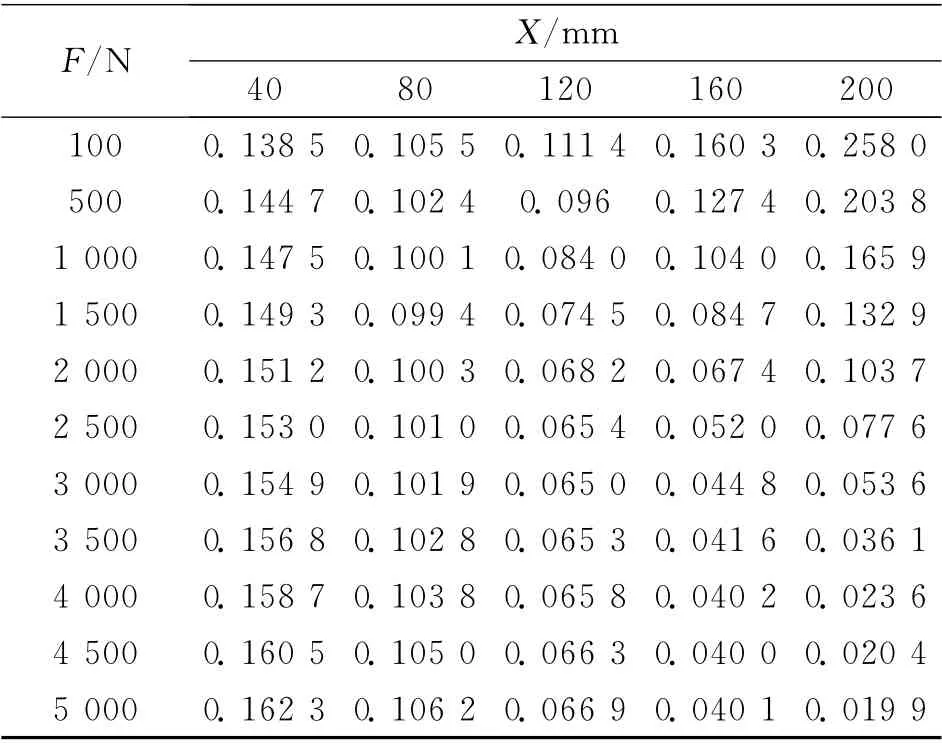

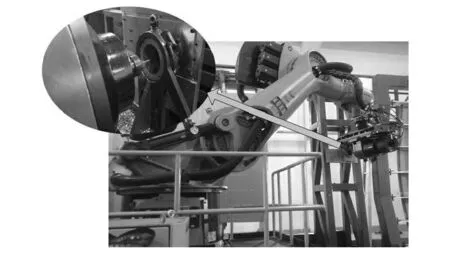

3.2 方案2残余间隙和制孔间隙分析

方案2的4个预联接件按轴对称方式分布,因此,残余间隙的计算方法和方案1相同.如表2所示为模型在预联接件的X 向间距分别为40、80、120、160及200mm 时受不同预紧力作用下计算得到的残余间隙.由表可知,预联接件的预紧力越大,残余间隙先减小后增大;预联接件的安装位置不同,残余间隙也不同,其中当预联接件的X 向间距为200mm,预紧力为5 000N 时,模型残余间隙最小,为0.019mm.

图8 方案1制孔间隙曲线Fig.8 Curves of drilling gap under scheme 1

表2 方案2残余间隙Tab.2 Residual gap under scheme 2

如表3所示为模型在不同预联接件X 向间距和预紧力下计算得到的制孔间隙.从表中可以看出,不同预联接件X 向间距和预紧力下的制孔间隙也不同.当X 向间距相同时,大于500N 的预紧力对制孔间隙影响很小;当X 向间距为40、160和200mm 时,制孔间隙较大;当X 向间距为80mm且预紧力为2 000N 时,模型的制孔间隙最小,为0.260 5mm;当X 向间距为120 mm 且预紧力为4 000N时,模型的制孔间隙其次,为0.263 8mm.

如图9所示给出了以上2种优选方案下的各个参考点所对应的制孔间隙,N 为参考点编号,可见预联接件对其周边参考点的制孔间隙起到了很好抑制作用.其中,当X 向间距为80mm,预紧力F=2 000 N 时,参 考 点N =2 制 孔 间 隙 最 大,为0.484 2mm;X 向间距为120 mm,预紧力F=4 000N 时,参考点N=7制孔间隙最大,为0.437 9 mm.方案2相比于方案1增加了2个预联接件,制孔间隙得到显著降低.对比不同预联接件安装位置下的残余间隙和制孔间隙,可见残余间隙越小,并不意味着制孔间隙越小,这是由于较优的预联接件安装位置可优化叠层件的接触刚度,从而减小制孔间隙.

表3 方案2制孔间隙Tab.3 Drilling gap under scheme 2

图9 方案2中优选方案制孔间隙Fig.9 Drilling gap of preferred solutions under scheme 2

3.3 方案3残余间隙和制孔间隙分析

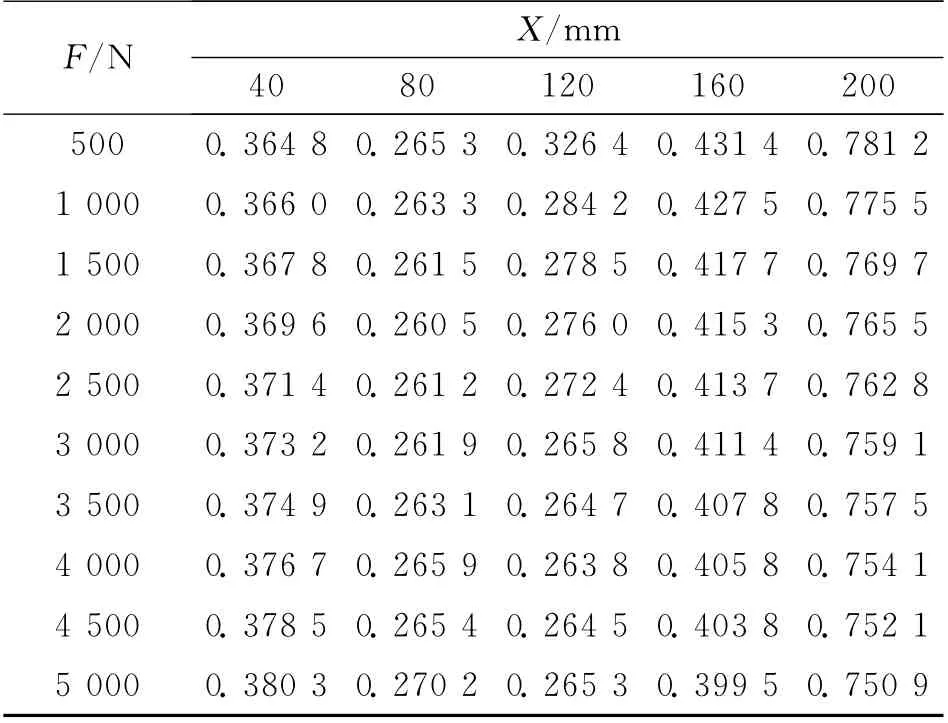

如图10 所示为叠层间隙I 在预紧力为0~5 000N的取值区间中,当预联接X 向间距为200 mm 时,残余间隙最小,为0.018mm;当预联接X向间距为80mm 时,制孔间隙最小,为0.172mm.方案3预联接件数量较多,增加前期人工工作量和成本,降低了工作效率,相比于方案2,制孔间隙并没有得到明显改善.

图10 方案3叠层间隙Fig.10 Interlayer gap under scheme 3

4 实验研究

4.1 实验材料、刀具和实验设备

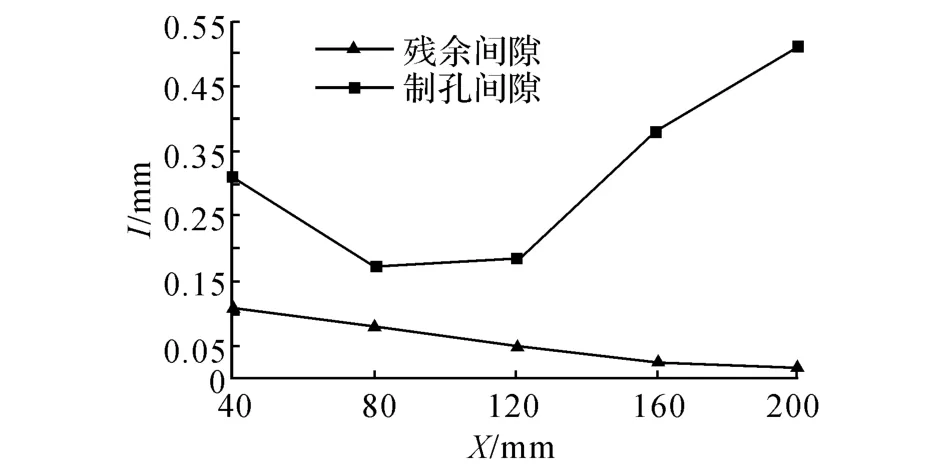

在叠层制孔实验中,实验材料为铝合金2024-T3(280mm×100mm×2mm),采用Φ5.8mm 硬质合金制孔刀具,利用KISTLER9257B 测力仪测得铝合金板所受的钻削力,通过德国SAYKE 数显扭矩扳手调节螺栓预紧力,利用蔡司Axio CSM 700共聚焦显微镜检测上层板出口和下层板入口的毛刺尺寸,实验平台采用自行研制的机器人自动化制孔系统,该系统主要包括一台KUKA KR360-2型工业机器人,它主要由机器人底座、机械臂、手腕、快换法兰、平衡装置等组成,如图11所示为实验平台的工作现场.

图11 机器人自动化制孔系统工作现场Fig.11 Job site of robot automatic drilling system

4.2 实验设计

按照上述3种预联接工艺方案安排实验,每组实验的加工孔的孔位信息与有限元模型参考点的孔位信息一致.用4个螺栓将叠层板的4个边缘角固定.在机器人制孔过程中,测得在转速6 000r/min和进给速度240mm/min时,铝合金板所受轴向钻削力大小约为150N,如图12所示.t为时间,该钻削力F 大小与有限元仿真时施加的钻削力大小基本一致,因此采用该加工参数进行自动化制孔实验.

如图13所示,以毛刺高度h0、毛刺根厚度bf作为实验测量指标[12].定义叠层毛刺高度H 及毛刺根厚度T 分别为

式中:h01为上层板出口毛刺高度,h02为下层板入口毛刺高度;bf1为上层板出口毛刺根厚度,bf2为下层板入口毛刺根厚度.

4.3 实验结果分析

图12 铝合金板所受轴向钻削力Fig.12 Axial drilling force exerting on aluminum alloy plate

图13 毛刺尺寸参数示意图Fig.13 Schematic diagram of burr size parameter

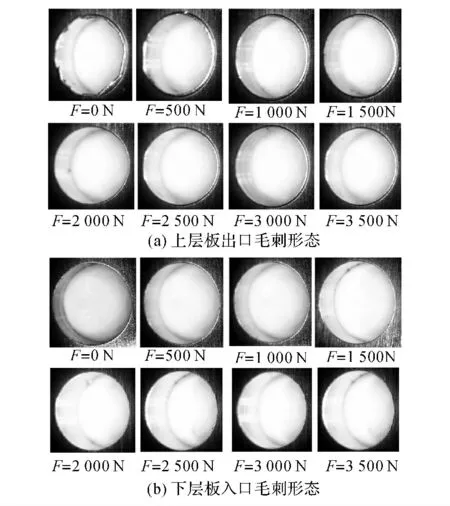

如图14(a)和(b)分别为方案1中加工孔的上层板出口毛刺和下层板入口毛刺(简称叠层毛刺)的宏观形貌观察结果,F 表示每组实验中预紧力的大小.在预紧力从0增大到2 000N 的过程中,叠层毛刺尺寸逐渐减小,在预紧力从2 000增大到3 500 N 的过程中,叠层毛刺尺寸有微小的增大.该规律与有限元模拟的结果一致.可见通过施加预紧力可有效抑制叠层毛刺的生长.

如图15所示给出了方案1所有加工孔在不同预紧力下的叠层毛刺尺寸B,包括叠层毛刺高度均值和叠层毛刺根厚度均值.测得毛刺高度均值为0.12~0.31 mm,毛刺根厚度均值为0.07~0.15 mm,最小值均出现在预紧力为2 000N 时,分别为0.12和0.07mm.

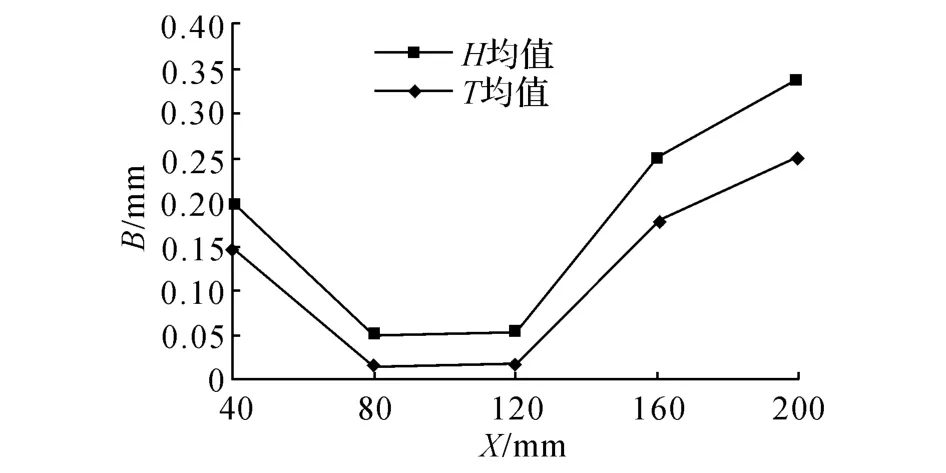

如图16所示给出了方案2在不同安装位置和最优预紧力下的毛刺高度均值和毛刺根厚度均值,可见不同的预联接件安装位置对叠层毛刺尺寸影响显著.测得预联接件安装位置相距80mm 时,毛刺高度均值和毛刺根厚度均值较小,分别可达0.051 mm 和0.015 mm,相比于方案1毛刺尺寸有明显减小.对方案3进行相同的实验,测得毛刺高度均值和毛刺根厚度均值的最小值分别为0.043 和0.013mm.可见方案3 相比于方案2 毛刺尺寸并没有明显减小,与有限元仿真结果一致.

图14 上下层板的毛刺形态Fig.14 Burr form of upper plate and lower plate

图15 方案1毛刺尺寸随预紧力变化曲线Fig.15 Burr size and pre-load curves of scheme 1

图16 方案2毛刺尺寸随安装位置的变化曲线Fig.16 Burr size and installation location curves of scheme 2

5 结 论

本文通过建立壁板蒙皮、边梁等组成的叠层件预联接有限元模型,在不考虑压紧力的情况下,以制孔间隙为优化目标,研究了预联接件数量、安装位置以及预紧力大小等因素对叠层残余间隙和制孔间隙的影响规律,并通过叠层制孔实验进行验证,结论如下:

(1)随着预紧力的增加,叠层残余间隙先减小后增大.当预紧力过大时,预紧力施加的区域会产生过大弹性变形,而叠层件两侧受约束,此时叠层件的弹性变形能向螺栓周围区域释放,导致残余间隙随着预紧力的增加而逐渐增大.当叠层件的残余间隙最小时,通过增大预紧力可增加叠层件的接触刚度,从而进一步减小制孔间隙.

(2)预联接状态下叠层残余间隙越小,并不意味着制孔间隙越小,这是由于较优的预联接件安装位置可优化叠层件的接触刚度,从而减小制孔间隙.

(3)预联接件数量较少,预联接后残余间隙越大,制孔间隙也越大,增加预联接件,可增加叠层件的接触刚度,并减小制孔间隙.但较多的预联接件会增加预联接工作量,降低工作效率,且制孔间隙不会明显减小.

(4)随着预紧力增大,叠层毛刺尺寸先明显减小后小幅度增大.预联接件的安装位置对毛刺尺寸影响显著,较优的预联接工艺方案可有效消除叠层间隙,抑制毛刺生长.

(

):

[1]袁红璇.飞机结构件连接孔制造技术[J].航空制造技术,2007,1:96-99.YUAN Hong-xuan.Manufacturing Technology of connecting hole in aircraft structures[J].Aeronautical Manufacturing Technology,2007,1:96-99.

[2]CHOI J,MIN S,DORNFELD DA,et al.Modeling of inter-layer gap formation in drilling of a multi-layered material[J].Laboratory for Manufacturing and Sustainabili-ty,2003,5:19-20.

[3]HELLSTERN C.Investigation of interlayer burr formation in the drilling of stacked aluminum sheets[D].Atlanta:Georgia Institute of Technology.2009.

[4]LIANG J.The formation and effect of interlayer gap in dry drilling of stacked metal materials[J].The International Journal of Advanced Manufacturing Technology,2013,69(5/8):1263-1272.

[5]MELKOTE SN,NEWTON TR,HELLSTERN C,et al.Interfacial burr formation in drilling of stacked aerospace materials[M].Burrs-Analysis:Control and Removal.Springer Berlin Heidelberg,2010:89-98.

[6]RAMALU M,BRANSON T,KIM D.A study on the drilling of composite and titanium stacks[J].Composite Structures,2001,54(1):67-77.

[7]SÖDERBERG R,LINDKVIST L,DAHLSTRÖN S.Computer-aided robustness analysis for compliant assemblies[J].Journal of Engineering Design,2006,17(5):411-428.

[8]BRISTOW J W,IRVING P E.Safety factors in civil aircraft design requirements[J].Engineering Failure Analysis,2007,14(3):459-470.

[9]WEBB P,EASTWOOD S J.An evaluation of a TI2 manufacturing system for the machining of airframe subassemblies[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2004,218(7):819-826.

[10]KIM J,YOON J,KANG B.Finite element analysis and modeling of structure with bolted joints[J].Applied Mathematical Modeling,2007,31(5):895-911.

[11]闻邦椿,陈良玉,巩云鹏.机械设计手册[M].北京:机械工业出版社,2010:5-17.

[12]HEISEL U,LUIK M,EISSELER R,et al.Prediction of parameters for the burr dimensions in short-hole drilling [J].CIRP Annals-Manufacturing Technology,2005,54(1):79-82.