高效连续膨化结晶机喷射管道和刮板的改进

邓凌颂(贵州久联民爆器材发展股份有限公司9855生产分公司,贵州 贵阳 550028)

高效连续膨化结晶机喷射管道和刮板的改进

邓凌颂

(贵州久联民爆器材发展股份有限公司9855生产分公司,贵州贵阳550028)

摘要:本文介绍了一种防止膨化硝铵炸药,在膨化结晶机内喷射物料密度偏高而造成膨化过剩且喷射管压力增大、膨化炸药不能及时刮出膨化结晶机的方法及装置,该方法通过扩大喷射管道喷射孔的孔径来降低喷射物料密度偏高而造成膨化过剩且喷射管压力增大的原因,使水油相混合溶液从喷射孔喷出合适的雾状物后形成密度满足工艺技术要求的膨化炸药,既解决了喷射管道压力偏高的问题,又能满足膨化工艺技术要求,同时刮板的改变更能及时将膨化好的炸药顺利刮出结晶机而进入输送螺旋。

关键词:膨化结晶机;管道;刮板;改进

1 背景技术

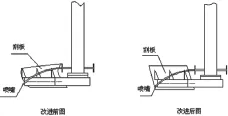

在膨化硝铵炸药生产过程中,水油相混合溶液喷射管道是进入膨化结晶机内的唯一通道,管道的端面布满了直径为4mm的圆孔,圆孔将水油相混合溶液通过喷淋的形式喷射而出,喷出的溶液在膨化剂和负压条件下,膨化成多孔、疏松的膨化硝铵炸药。因喷头圆孔直径偏小,喷出高密度雾状物,导致膨化过剩,膨化炸药密度偏小,膨化炸药过于蓬松,从而不能满足工艺技术要求,同时造成下料不畅,堵料现象严重,影响连续化生产,由于管道压力偏大也存在安全隐患。膨化结晶机中刮板的作用是将膨化好的炸药刮出结晶机后进入平螺旋,刮板采取的是弧形设计,使刮板中间形成了一个凹形区域,使膨化结晶机内膨化炸药堆积过多,且刮药不畅易造成药粉搭桥,不利于下药,影响了膨化结晶机的出料,炸药的积存容易造成结晶机内堵塞。为了清理膨化剂中堵塞的药,常常需要将设备停机,膨化结晶机作为炸药生产渠道的关键设备,一停就会导致整条生产线的停机,严重影响了车间的产量,清理难度也很大。为了清理膨化机中堵塞的药,常常需要现场工作人员探入身体进行清理,给员工的工作环境及身体带来了不利影响。

2 改进方法分析

针对背景技术里面所述,提供一种防止膨化结晶机内喷射物料密度偏高而造成膨化过剩且喷射管压力增大、膨化炸药不能及时刮出膨化结晶机的方法及装置,以解决连续化生产存在的安全隐患。

2.1方法特征

(1)一种防止膨化硝铵炸药在膨化结晶机内喷料管喷出物料颗粒过小且喷料管压力增大的方法,其特征在于:该方法通过扩大喷射管道喷射孔的孔径减小喷射管道内的压力并降低喷射物料浓度,使水油相混合溶液从喷射孔喷出密度偏低的物料,有效达到合理膨化,由于膨化效果的过剩或是不足都直接影响到膨化炸药的工艺质量,很好的解决了膨化炸药的合理膨化和喷料管不畅而造成压力增大的问题。

(2)根据权利要求(1)所述方法,其特征在于:在膨化结晶机内有效合理膨化的膨化炸药是通过平刮板刮出膨化结晶机而进入平螺旋输送通道,可避免刮板刮药不畅造成膨化炸药堆积过多而搭桥,出现膨化炸药不能及时导向平螺旋。

(3)权利要求(1)或(2)所述方法所用的装置,其特征在于:包括喷射管道①,喷射管道①底部均布有喷射孔②,喷射管道①隶属膨化结晶机③物料喷射唯一通道,膨化结晶机③内设有平刮板④,结晶机内底面⑤,出口设有平螺旋输送通道⑥。

(4)根据权利要求(3)所述装置,其特征在于:所述喷射孔(2)的孔径为5mm。

(5)根据权利要求(3)所述装置,其特征在于:所述平刮板(4)与膨化结晶机(3)与结晶机内底面(5)垂直。

防止膨化结晶机内喷射物料密度偏高而造成膨化过剩且喷射管压力增大、膨化炸药不能及时刮出膨化结晶机的方法及装置。

2.2具体实施方式

下面结合附图对改进方法实施方式作进一步的详细说明。一种防止膨化硝铵炸药在膨化结晶机内喷射物料密度偏高而造成膨化过剩且喷射管压力增大、膨化炸药不能及时刮出膨化结晶机的方法及装置,该方法通过扩大喷射管道喷射孔的孔径来降低喷射物料密度偏高而造成膨化过剩且喷射管压力增大的原因,使水油相混合溶液从喷射孔喷出合适的雾状物后形成密度满足工艺技术要求的膨化炸药,既解决了喷射管道压力偏高的问题,又能满足膨化工艺技术要求,同时刮板的改变更能及时将膨化好的炸药顺利刮出结晶机而进入输送螺旋。前述方法中,所述从喷射孔喷出合适的雾状物后形成密度满足工艺技术要求的膨化炸药通过平刮板刮入膨化结晶机的平螺旋输送通道,可避免刮出膨化炸药不顺畅、堆积过多,出现药粉搭桥现象。前述方法所用的装置如图1所示,包括喷射管道1,喷射管道1底部均布有喷射孔2,喷射管道1下方设有膨化结晶机3,膨化结晶机3设膨化结晶内底面5,有平螺旋输送通道4,平螺旋输送通道4的工作平台5上设有平刮板6。前述装置中,所述喷射孔的孔径为5mm。前述装置中,所述平刮板与膨化结晶机内底面垂直。与现有技术相比,本方法将水油相溶液喷射管道上的喷射孔直径由4mm改为5mm,从而增大喷射混合物颗粒,满足了工艺技术要求;将现有的刮板由弧形改为平板型并把刮板角度加大,使刮板面垂直于膨化结晶机内底面,有效的避免了药粉搭桥,能干净顺利的将膨化炸药刮入平螺旋输送通道。以下是前后对比示意图,如图2所示。

3 效益分析

本改进方法消除了安全隐患,提高了炸药产量,保证了生产线正常运行,大大降低了生产线停产时间,提高了企业生产效益,有效改善了员工的工作环境。

参考文献

[1]林春.连续膨化机排料装置的改进[J].煤矿爆破,2006(01):39-39.

图1为结构示意图

图2

中图分类号:TD443

文献标识码:A