晶粒度对铝合金疲劳性能的影响

徐 磊,戴光泽2,黄兴民2,魏晓伟

(1. 西华大学材料科学与工程学院 ,四川 成都 610039 ;2.西南交通大学材料科学与工程学院 四川 成都 610031)

·先进材料及能源·

晶粒度对铝合金疲劳性能的影响

徐 磊1,戴光泽2,黄兴民2,魏晓伟1

(1. 西华大学材料科学与工程学院 ,四川 成都 610039 ;2.西南交通大学材料科学与工程学院 四川 成都 610031)

在含有表面粗晶层组织的7A04高强度铝合金锻件上取样,设计一种非均匀材料四点弯曲疲劳试验,研究粗晶组织对7A04铝合金疲劳强度的影响。结果表明,表面粗晶组织会降低7A04铝合金试样表面驻留滑移带的形成抗力,导致疲劳裂纹更容易在粗晶层组织表面萌生,削弱了材料的疲劳性能。

高强度铝合金;粗晶层;弯曲疲劳;疲劳寿命;断口形貌

铝合金是航空航天以及轨道交通制造领域用量最大的轻金属结构材料,粗晶层组织又是高强度铝合金热成形过程中难以避免的缺陷之一,粗晶组织将削弱材料的力学性能。一般来讲,材料的晶粒尺寸越小,其室温强度韧性越高,材料的疲劳寿命越高[1]。刘郎儒等[2]通过分别制备粗晶组织试样和细晶组织试样研究了LY12-CZ铝合金型材的疲劳性能,结果表明粗晶组织疲劳性能显著低于细晶组织,其中疲劳寿命主要由疲劳裂纹萌生寿命与疲劳裂纹扩展寿命组成;疲劳裂纹萌生于局部应变发生区域[3],比如驻留滑移带等区域局部应变的产生机制将显著影响疲劳裂纹萌生寿命。M.Hael等[4]和A. S. Hamada 等[5]的研究发现超细晶组织的疲劳极限比一般粗晶组织疲劳极限显著提高,并且超细晶组织的疲劳裂纹均在晶界处萌生,而粗晶组织的疲劳裂纹将会在晶界或者晶粒内部滑移带处产生;Steven Nelson等[6]通过研究含有粗晶粒组织的5083铝合金疲劳过程,建立了双晶粒尺度疲劳裂纹萌生理论模型,并指出疲劳裂纹将首先在粗晶粒处产生。此外,前人还通过研究Al-Mg合金[7]、7075-T6[8]铝合金发现晶粒度对材料的疲劳裂纹扩展抗力有显著影响,疲劳裂纹扩展抗力均随着晶粒尺寸的增大而增大;Kee-Ho等[9]在研究表面晶粒度对镍合金的疲劳强度影响时发现,表面细晶组织可以提高疲劳裂纹萌生抗力,内部的粗晶组织有利于提高疲劳裂纹的扩展抗力。综上所述,晶粒度及其分布将通过影响疲劳裂纹萌生抗力及扩展抗力影响材料的疲劳寿命,目前关于高强度铝合金表面粗晶层对疲劳性能的影响还未曾报道,因此本文选取表面含有2~4 mm厚粗晶组织的7A04铝合金进行研究。由于表面粗晶组织较薄,制备单一粗晶组织的疲劳试样较为困难,为了探讨表面粗晶组织对7A04铝合金疲劳性能的影响,设计了非均匀晶粒度材料的4点弯曲疲劳试验,并通过分析疲劳试样断口形貌特征阐明其疲劳断裂机制,本工作对评价含表面粗晶组织的变形铝合金材料的疲劳性能具有实际工程意义。

1 实验材料及方法

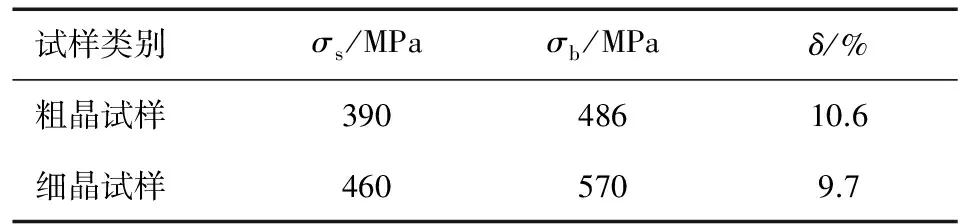

在含有表面粗晶层组织的7A04铝合金锻件上取样,合金成分见表1。锻件上取样制备金相组织观察试样,先经粗、细砂纸分别磨制,再抛光研磨至镜面,使用1.5%HCl+1%HF+2.5%HNO3+95%H2O溶液腐蚀,然后采用VK9700激光共聚焦显微镜(LSCM)观察金相显微组织,如图1所示。粗晶层组织单个晶粒厚度为200~400 μm,细晶组织晶粒厚度为20~40 μm,晶粒尺寸存在显著差异。

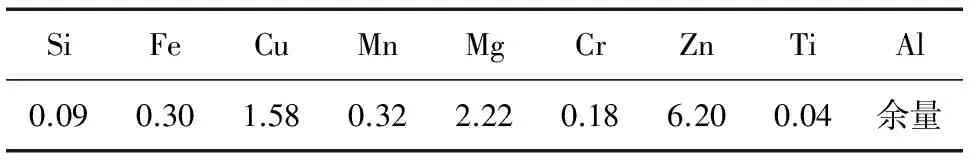

表1 7A04铝合金材料主要化学成分 %

(a)表面粗晶显微组织;(b)细晶显微组织。

图1 7A04铝合金粗晶与细晶显微组织(OM)

在MTS-CMT5305微机控制电子万能试验机上进行矩形截面静拉伸试验,分别获得粗晶、细晶材料的静拉伸性能。在PLD-100型高频疲劳试验机上进行4点弯曲疲劳试验。疲劳断口形貌采用VK9700激光共聚焦显微镜与JSM-7001F场发射扫描电镜(SEM)进行观察。

2 实验结果及讨论

2.1静拉伸实验结果

拉伸实验结果如表2所示。

表2 拉伸实验结果

注:σs为屈服强度;σb为抗拉强度;δ为断裂伸长率。

由表2可以看出,粗晶组织试样的抗拉强度与屈服强度明显比细晶组织试样分别低84 MPa和70 MPa,所以粗晶组织显著削弱了材料的静强度。由于铝合金材料抗拉强度与疲劳强度之间存在正相关性[10],可以推测7A04高强度铝合金表面粗晶组织疲劳强度将低于细晶组织。

2.2 4点弯曲疲劳实验结果

含粗细晶组织的4点弯曲疲劳试样组织分布不均匀,造成各部分材料的力学性能存在差异,但是材料的弹性模量与晶粒尺寸无关。本文进行的疲劳实验试样上的应力均处于弹性变形范围内,将其设定为均匀弹性性能材料进行4点弯曲疲劳试样受力分析,最大弯矩出现在中间2个支点之间的部分。等截面梁横截面上的最大正应力发生在弯矩最大的截面上离中性轴最远处。由此可知,介于2个支点间的试样表面处承受的拉应力最大,在实验中将首先发生疲劳断裂。

图2为含有粗晶层组织的4点弯曲疲劳试样加载示意图,试样截面为边长10 mm的正方形,其中斜线表示的阴影部分为细晶层组织区域,黑色部分表示厚度约3 mm的粗晶层组织区域。将粗晶层一侧朝向4点弯曲实验的受拉面,用来测试含粗晶层组织铝合金的疲劳性能。

图2 含表面粗晶层组织4点弯曲试样及加载示意图(单位:mm)

为测试粗晶组织对材料疲劳性能的影响,选定4级疲劳应力水平分别测试受拉面为粗晶组织试样和受拉面为细晶组织试样的疲劳寿命。从图3可知,粗细晶组织试样的疲劳强度有显著差别,受拉面为粗晶组织试样的疲劳寿命显著低于细晶组织试样,说明表面粗晶组织将显著削弱材料的疲劳性能。

图3 含表面粗晶组织试样与细晶试样4点弯曲疲劳实验数据(应力比:γ=0.1)

2.3疲劳断口宏观形貌

图4显示典型4点弯曲疲劳断口宏观形貌,整个端口可以分为疲劳裂纹源区、疲劳裂纹扩展区和瞬断区3部分。疲劳裂纹源均形成于试样的受拉面。裂纹向试样内部扩展进入扩展区,由于裂纹扩展过程中断裂平面反复地张开和闭合,使得断口两面互相挤压并产生摩擦,形成了宏观上光滑、明亮的区域,即为裂纹扩展区。由图4可知在320 MPa时疲劳裂纹扩展区大概占断口总面积的1/3。当疲劳裂纹扩展达到试样的临界裂纹尺寸时,试样发生快速失稳断裂,形成形貌较粗糙的暗灰色瞬断区。

图4 疲劳断口宏观形貌

2.4疲劳断口微观形貌

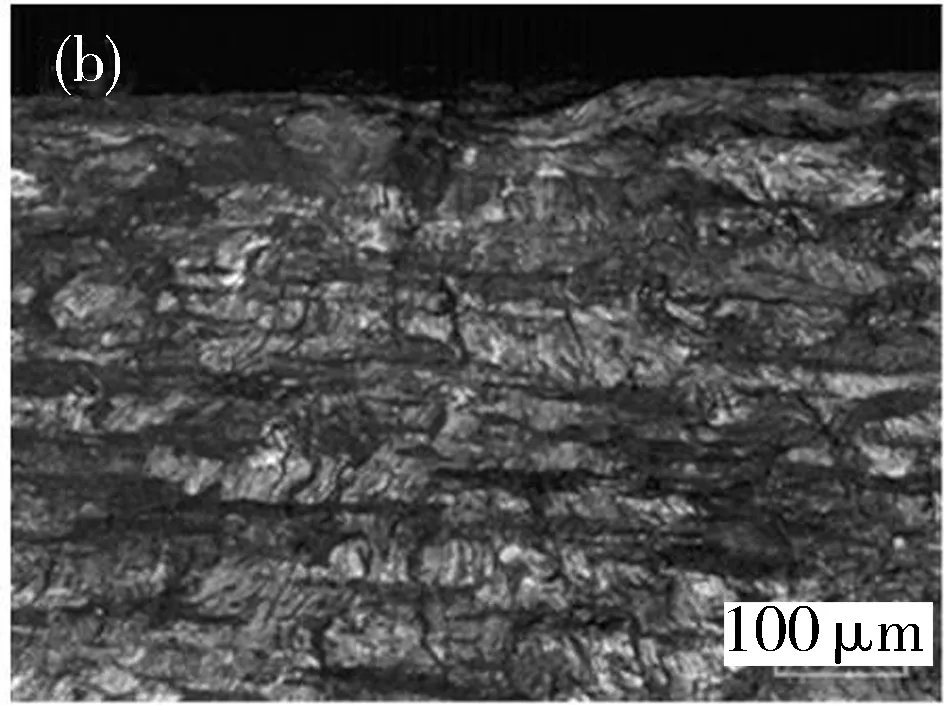

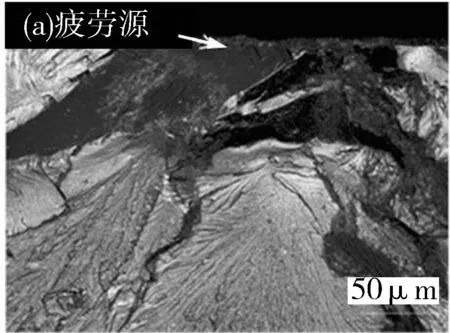

采用扫描电镜和激光共聚焦显微镜对7A04铝合金试样疲劳裂纹源区进行观察,试样在交变疲劳载荷作用下存在2种裂纹萌生机制:由位错作用产生的驻留滑移带(简称PSB)引发疲劳裂纹[7]和材料本身存在的缺陷引发疲劳裂纹萌生。疲劳裂纹萌生区微观形貌如图5所示。

(a)含表面粗晶组织试样;(b)细晶组织试样。

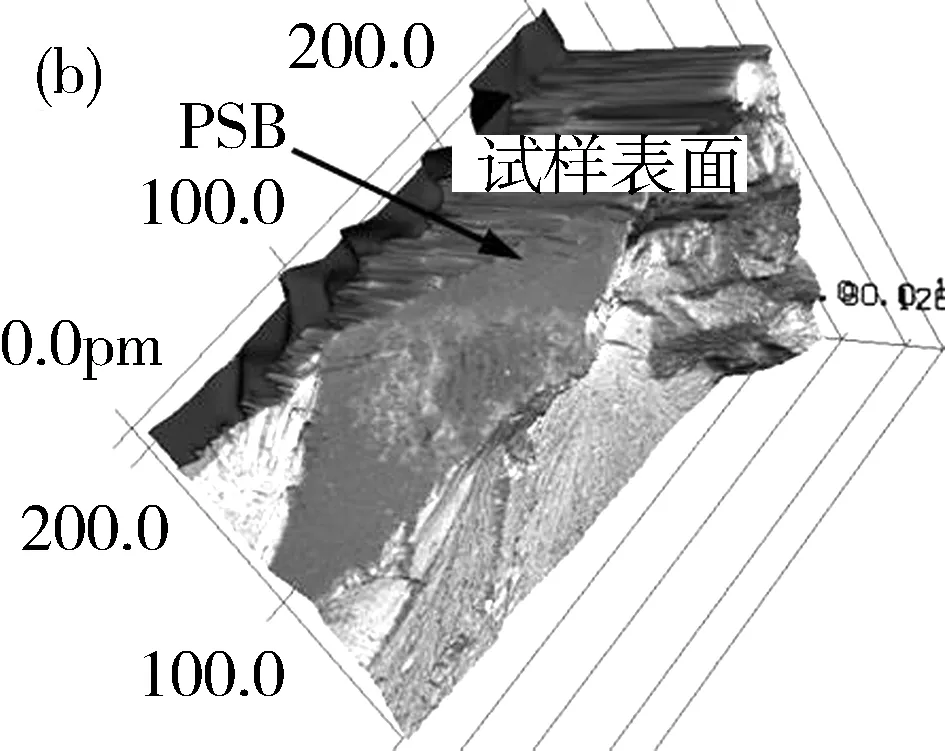

图6(a)显示挤压条带形成的疲劳源特征形貌,其实质为PSB,铝合金为FCC晶体,PSB易在试样表面形成;图6(b)所示为激光共聚焦显微镜下三维断口形貌图,可见疲劳裂纹萌生平面与试样表面大致呈45°角。将图6(a)中所示裂纹源区域进一步放大观察如图6(c)所示,PSB区域深度为10 μm左右,并且第一阶段裂纹主要在此滑移面上扩展,形成平整的扩展表面,对应滑移裂纹扩展区。

(a)滑移平面上的PSB(LSCM二维照片);(b)滑移平面上的PSB(LSCM三维照片);(C)滑移平面上的PSB(SEM)。

图6 疲劳裂纹萌生区微观形貌

图7(a)与(b)中显示裂纹起源于试样次表面的缺陷。经能谱分析得知裂纹源存在有铁的氧化物杂质相,在杂质相处容易引起显著的应力集中,促使疲劳裂纹萌生。

粗晶组织的强度较细晶组织强度低,所以PSB更容易在粗晶层组织表面形成。由疲劳裂纹萌生机制可知,提高材料的滑移抗力,增大PSB形成的阻力可以达到提高材料疲劳裂纹萌生抗力的目的,所以采用细晶强化与沉淀强化增大材料的表面滑移抗力可以提高材料的疲劳性能。

(a)夹杂物微观形貌(SEM);(b)夹杂物三维形貌(LSCM)。

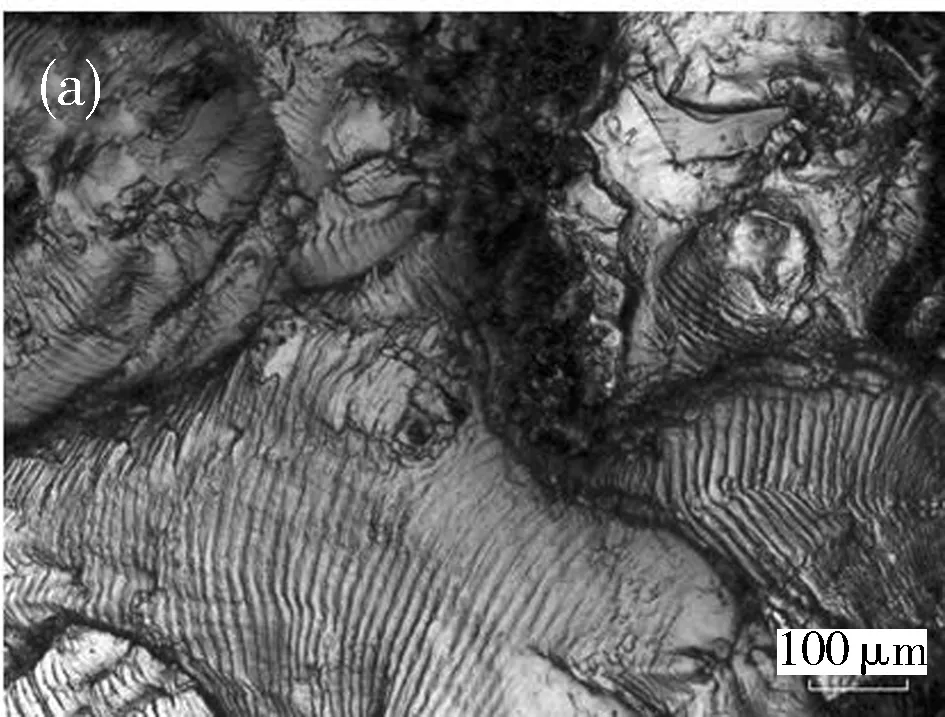

由图8(a)可知,含表面粗晶组织的试样疲劳裂纹扩展开始阶段断口较为粗糙,第1阶段裂纹扩展长度约为800 μm。疲劳裂纹在表面单个晶粒组织中沿着主滑移方向扩展,直到遇到晶界时扩展方向才发生改变,所以断口形貌由比较大的滑移断裂平面组成,表现为粗糙断口形貌。由图8(b)可知,细晶组织裂纹形成后,将在几十微米的扩展距离内到达下一晶粒,疲劳裂纹在经过晶界时扩展方向发生改变,在相对更短距离内转向垂直于拉应力的方向,疲劳断口由比较小的断裂平面组成。综上所述,第1阶段裂纹扩展区的断裂形貌及其机制受到晶粒尺寸的显著影响。

(a)表面粗晶组织试样

(b)表面细晶组织试样

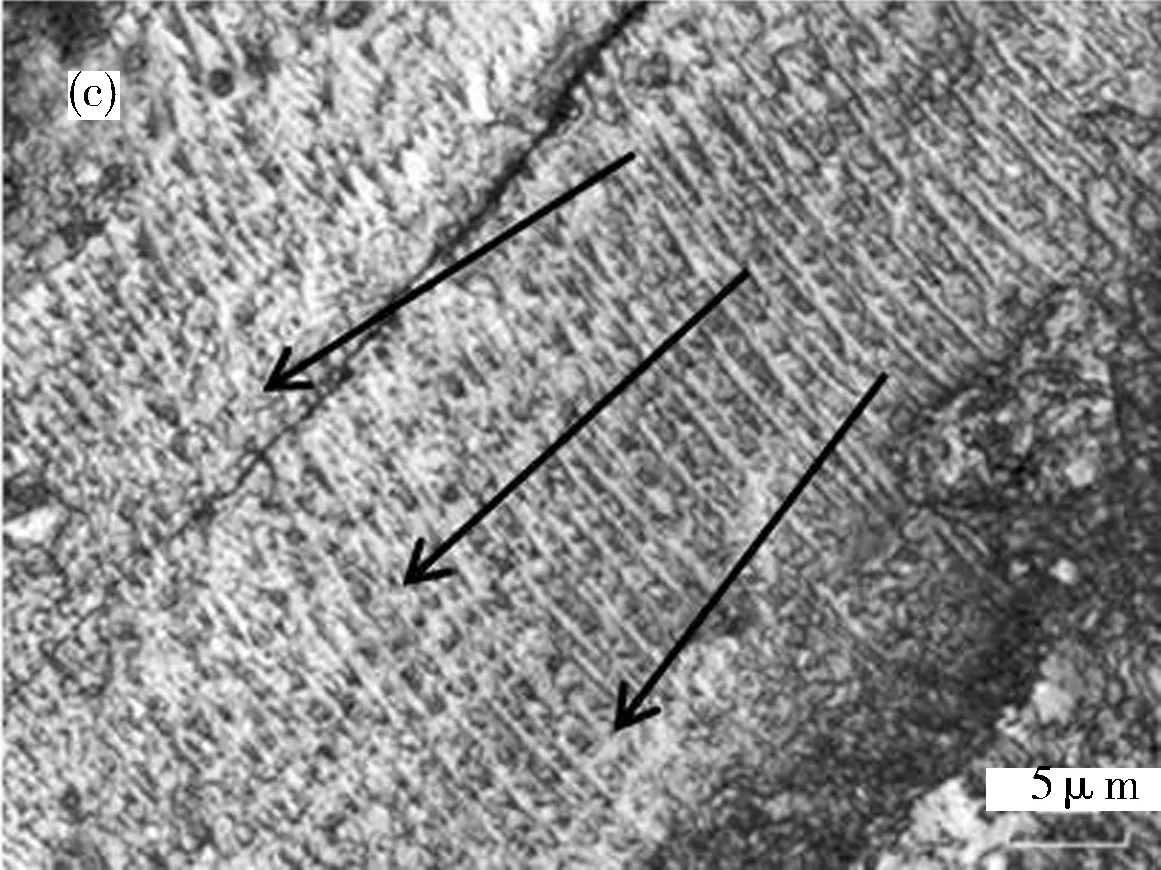

疲劳裂纹经过初始阶段扩展后,2种试样疲劳裂纹均转向垂直于拉应力方向,进入第2阶段疲劳裂纹亚稳扩展区。由于第2阶段裂纹扩展区已进入细晶组织区,对于滑移系统较多面心立方结构的材料,可能产生的疲劳条带形貌也较为明显,因为疲劳裂纹尖端的塑性区在循环载荷下不断张开钝化和闭合锐化,使裂纹每向前扩展一步便会产生一个新的条带距离[11-12]。如图9(a)所示,疲劳条带基本是一系列彼此平行的纹路,其法线方向基本与该处局部裂纹的扩展方向一致。但是由于相邻晶粒的取向不同,裂纹在扩展过程中会在越过晶界时改变扩展方向,表现为同一视场内不同系列的疲劳裂纹分布在不同高度和角度的平面上;但是由于疲劳条带对ΔK值、应力状态、环境条件以及合金成分等因素具有强烈的敏感性,不是疲劳裂纹扩展过程中都会形成,如图9(b)所示,为7A04高强度铝合金材料4点弯曲试样断口呈现出的解理小平面。

(a)疲劳条带

(b)解理平面

通过疲劳断口形貌观察分析可知,含表面粗晶组织试样疲劳裂纹源存在显著的PSB区域,而表面细晶组织试样疲劳裂纹多萌生于杂质相处。这说明表面粗晶组织更容易滑移引发形成PSB疲劳开裂,而表面细晶组织由于强度较高不容易发生局部的滑移变形。综上所述,表面粗晶组织将削弱7A04高强度铝合金的疲劳裂纹萌生抗力。

2.5典型疲劳断口形貌

为了进一步证实以上观点,本文设计了图10所示受拉面分布有混合晶粒度组织的4点弯曲疲劳试验,黑色区域为粗晶组织区,阴影部分为细晶组织区。结果表明试样的裂纹源均位于表面粗晶组织区域,典型断口形貌如图11所示。

图10 含部分表面粗晶层组织4点弯曲试样及加载示意图

(a)疲劳断口微观形貌;(b)疲劳裂纹扩展区;(c)图(b)中白色区域裂纹扩展区微观形貌。

图11 疲劳断口形貌(LSCM)

由图11(a)可知,受拉面粗晶组织区域断口形貌较为粗糙,疲劳裂纹扩展方向比较明显。进一步观察裂纹扩展区,如图11(b)所示,粗晶组织区域裂纹扩展区存在互成各个角度的平面,将(b)图中白色虚线框内标注部分放大观察如图11(c)所示,可见明显的疲劳条带,从疲劳条带的弯曲方向进一步验证了裂纹源位于受拉面的粗晶组织处。综上所述,粗晶组织区域疲劳裂纹更容易萌生,然后疲劳裂纹从粗晶组织区域扩展并最终导致试样断裂失效。

3 结论

1)矩形截面静拉伸试验结果表明表面粗晶组织抗拉强度与屈服强度均显著低于细晶组织;

2)设计了一种含表面粗晶组织试样的非均匀材料疲劳性能测试表征方法,疲劳试验结果表明含有表面粗晶组织的试样疲劳寿命显著低于细晶组织试样;

3)疲劳断口形貌分析表明粗晶组织削弱了材料表面滑移抗力,粗晶组织表面更易形成驻留滑移带,导致疲劳裂纹更容易在试样表面萌生,从而降低试样的疲劳寿命。

[1]KAGE M, MILLER K J, SMITH R A. Fatigue crack initiation and propagation in a low-carbon steel of two different grain sizes[J]. Fatigue Fract Eng Mater Struct,1992,15:763-774

[2]刘郎儒,刘辉. 铝型材粗、细晶疲劳性能对比试验研究[J]. 航空工艺技,1997(6):37-38.

[3]SANGID M D. The physics of fatigue crack initiation[J]. Int J Fatigue, 2013(57):58-72.

[4]Hael M, HEINZ W H. Cyclic deformation and fatigue properties of very fine-grained metals and alloys[J]. Int J Fatigue,2010(32):1413-1427.

[5]Hamada A S, KARJALAINEN L P, VENKATA SURYA P K C, et al. Fatigue behavior of ultrafine-grained and coarse-grained Cr-Ni austenitic stainless steels[J]. Mater Sci Eng A, 2011(528): 3890-3896.

[6]NELSON S, LADANI L, TOPPING T. Enrique Laverniac. Fatigue and monotonic loading crack nucleation and propagation in bimodal grain size aluminum alloy[J]. Acta Materialia,2011(59):3550-3570.

[7]PAO P S, HOLTZ R L, JONES H N, et al. Fatigue Crack Propagation in Ultrafine Grained Al-Mg Alloy[J]. Int J Fatigue, 2009(31): 1164-1169.

[8]ZUREK A K, AMS M R, MORRIS W L. The effect of grain size on fatigue growth of short cracks[J]. Metall Trans A, 1983, 14: 1697-1705.

[9]KEE-HO H, PLICHTA M R, LEE J K. Grain size gradient nickel alloys II: Fatigue properties[J]. Mater Sci Eng A,1989, 15(144): 61-71.

[10]束德林.工程材料力学性能[M]. 2版. 北京: 机械工业出版社, 2007: 100.

[11]AMIT SHYAM, EDGAR LARA-CURZIO. A model for the formation of fatigue striations and its relationship with small fatigue crack growth in an aluminum alloy[J]. Int J Fatigue, 2010,11(32):1843-52.

[12]SHANYAVSKIY A A, BURCHENKOVA L M . Mechanism for fatigue striations as formed under variable negative R-ratio in Al-based structural alloys[J]. Int J Fatigue, 2013,5(50):47-56.

(编校:夏书林)

EffectofSurfaceCoarseGrainonFatiguePropertyof7A04AluminumAlloy

XU Lei1, DAI Guang-ze2,HUANG Xing-min2,WEI Xiao-wei1

(1.SchoolofMaterialsScienceandEngineering,XihuaUniversity,Chengdu610039China;2.SchoolofMaterialsScienceandEngineering,SouthwestJiaotongUniversity,chengdu610031China.)

Surface coarse grain structure occurs during thermal process of high strength aluminum alloy. There are different mechanical properties between surface coarse and internal grain structure, which would affect the service performance. In this paper, sample including surface coarse grain is prepared from 7A04 aluminum forgings. The fatigue properties of the both grain size sample are studied through the four-point bending fatigue test, and the results show that surface coarse grain structure reduces the resistance of persistent slip bands those lead to fatigue crack more easily in the surface coarse grain structure and reduce the fatigue property.

high strength aluminum alloy;coarse grain; bending fatigue;fatigue life;fractography

2014-11-10

四川省教育厅科研项目(15ZB0137);西华大学自然科学重点基金(Z1420105);汽车高性能材料及成形技术省高校重点实验室开放基金(szjj2014-057)。

徐磊(1983—),男,讲师,博士,主要研究方向为材料塑性成形、服役行为评价及有限元仿真技术。

TB301

:A

:1673-159X(2015)02-0041-5

10.3969/j.issn.1673-159X.2015.02.008