PLC型DCS控制系统在自动化生产线电子控制系统中的应用

白刚++贾新强

摘 要:DCS控制系统产生与发展的基础是单回路微机控制系统,该系统对通讯技术、计算机技术、过程控制技术以及CRT显示技术进行了全面综合,通过分层分级形式与集中操作、分散控制、分而自治以及分级管理设计原则对以往计算机控制危险、复杂的人机联系及模拟仪表功能单一等存在的不足进行了有效解决,DCS控制系统本身所具有的通用灵活性与安全可靠性等特征,使其被广泛应用于工业控制领域。本研究首先分析与探讨电子控制系统,并阐述PLC型DCS控制系统,对自动化生产线电子控制系统设计进行重点论述,进而分析自动化生产线电子控制系统中PLC型DCS控制系统的应用,以期能够实现自动化生产线电子控制系统的全面、科学发展。

关键词:PLC;DCS控制系统;自动化生产线;电子控制系统

中图分类号:TP13 文献标识码:A 文章编号:2095-1302(2015)05-00-02

0 引 言

早在20世纪中后期,工业生产中就已经开始应用DCS控制系统,但是到20世纪90年代,工业中开始广泛应用PLC型DCS控制系统,并主导着工业现场控制领域的发展与进步。本文研究对象为水泥生产自动化生产线,且生产线主控系统本质与核心是西门子S7-400控制单元,现场通讯总线确定为P ROFIB USDP,并以IO分布式 ET200M接口模块和S7-300信号模块两组共同形成控制系统收集环节[1]。本研究以此为基础,对自动化生产线电子控制系统设计方案进行重点论述,进而分析自动化生产线电子控制系统中PLC型DCS控制系统的应用,以期能够实现自动化生产线电子控制系统的全面、科学发展。

1 自动化生产线电子控制系统设计方案

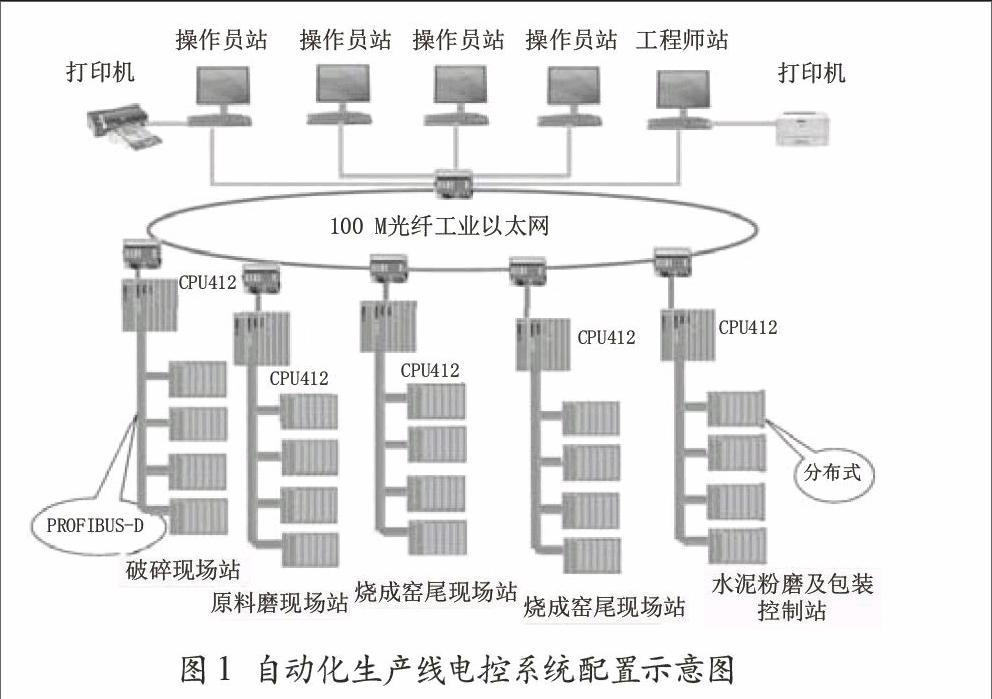

本文研究对象选择水泥工艺中的自动化控制系统,同时在现场单元中应用新型DCS控制系统,其主要功能是监视管理现场数据与设备。自动化生产线电控系统配置如图1所示,一般来说,控制系统内部的中控室环节由软件、工程师与操作员站硬件组成。起始量输出、输入继电器、信号处理设备、模拟量隔离器及卡件等属于电子控制柜范畴,控制单元、通讯总线、通讯模块及隔离设备共同组成DCS(集散型计算机控制系统)[2]。该水泥厂应用设备中有一个中央控制室(CC),对熟料烧结、石灰石破碎、生料运输与调配等相关数据予以收集,对相关参数设定进行有效控制,以此对物理设备系统运行实施自动化控制,中央控制室中,工作人员都可以操作与管理车间相关的工艺参数。此外,中央控制室还包括报警打印机、工程师站、报告打印机及操作员站等。修改逻辑程序是工程师站的重要工作任务,用以实时维护与控制系统。通信网络的目的主要是确保系统能够安全运转,特别是可靠传输信号,通常以光纤作为通讯介质,FCS(现场控制站)方面,根据实际生产发展情况,可将控制区域进行六个控制站的划分,分别为:石灰石破碎远程站、原料粉磨站、水泥包装控制站、窑尾控制站、烧成窑头控制站和水泥粉磨站。水泥厂控制站中,通常会将若干自动控制模块安装在低压配电室中,由此对DCS控制系统的完整性与统一性极为有利。

图1 自动化生产线电控系统配置示意图

2 自动化生产线电子控制系统PLC型DCS控制系统的应用

2.1 功能说明

设定机组电机开启顺序方面,依照机组步状态字,确保电机启动功能方面能够与设定时间间隔相符合,依照机组状态字命名规定,可以借助机组号对相关步状态字加以匹配,还可以通过步状态字查询对应机组号。内部逻辑在电机控制功能中完成任务后,会向DR管脚输入运算结果,控制电机运行状态[3]。根据相关经验,一般开启电机的时间会控制在1 s以内,该电机启动时间与多数电机要求相符合,对一些延迟启动时间的电机,可通过延迟程序进行相应延长。

对于电机联锁程序,该电子控制系统包括三种联锁信号:设备联锁、启动联锁及运行联锁。连锁满足定义代表数字是“1”,也就是说,设计程序可以启动,不满足则用“0”表示,也就是说禁止启动设计程序。启动联锁方面,一般大型设备均输出一个启动指令,在功能模块中接入信号。运行连锁方面,根据相关工艺程序,可常规启动设备前所有设备,这样该设备才有得到启动指令的权利。电机控制字方面,可将所有控制位合成一个整体字节,向功能模块直接传输,使其更为快捷与高效。编号上,电机状态字依照统一规则实施统一编排。电机下位调试方面,一般下位调试在这种电子控制系统中会直接调试STEP7编程[4]。

2.2 计算机监控组件

逻辑程序控制系统在电子控制系统中具有独立性,两者是彼此自主运行、具有不同特征的控制单元。但是,因为两者均在总线网络和通讯协议后应用,所以这两大控制单元具有整体性特征。通讯中介主要是工业以太网,一方面能够为控制站和控制站通讯服务,另一方面还可当作控制站和操作站的稳定介质,对站点数据传输极为有利。该系统在控制现场模块与站点间,通过分布式IO满足通讯之需,通过安全、稳定通讯总线向控制单元及时发送现场信号。对于PLC型DCS控制核大脑,具体包括网络通讯系统、计算机监控组件、逻辑程序控制系统,也就是说,现场应该配备完善的计算机监控设备,由此DCS控制系统就能够精确、高效、及时的完成电子控制任务[5]。

3 结 语

DCS控制系统产生与发展的基础是单回路微机控制系统,该系统对通讯技术、计算机技术、过程控制技术以及CRT显示技术进行了全面综合,通过分层分级形式与集中操作、分散控制、分而自治以及分级管理设计原则,对以往计算机控制危险、复杂的人机联系及模拟仪表功能单一等存在的不足进行了有效解决,DCS控制系统本身所具有的通用灵活性与安全可靠性等特征使其被广泛应用于工业控制领域,将PLC型DCS控制系统应用于自动化生产线电子控制系统中,有利于自动化生产线中电子控制系统功能的实现。

参考文献

[1]刘岩,常佶,田立欣. 中小型集散控制系统高可靠电源系统的研究[J].现代电子技术,2001,24(5):7-9.

[2]吕涛,李理. 基于MCGS系统的DCS总线接口的设计与实现[J].现代电子技术,2008,31(4):154-155.

[3]秦常贵.基于PLC的组合机床的电气控制系统设计[J]. 机电产品开发与创新,2011,24(3):152-154.

[4]邓洁清,袁宇波.基于PLC模块的变电站自动化测试仿真系统的实现及应用[J].电力系统保护与控制,2009,37(24):157-160.

[5]周莹. 电子控制系统在自动化生产线中的设计及实现[J].科技展望,2015(2):169-170.