压力容器开孔补强方法

马军伟(西安石油大学,陕西 西安 710000)

压力容器开孔补强方法

马军伟

(西安石油大学,陕西 西安 710000)

摘要:在工程应用中经常需要为满足各种工艺和结构上的要求在压力容器上开孔和安装接管。容器开孔以后,开孔的地方会形成较大应力,这时需要进行补强,本文列举了一系列容器开孔方法,如等面积法、分析法以及压力面积法等。关键词:大开孔;补强;压力容器

1 前言

随着石油化工技术以及海洋和空间等技术的发展,压力容器结构也不再像传统容器结构那样简单。工艺以及结构需求的不同,使得容器的许多受压元件均要开孔接管,有时还需设计直径大于800mm的大开孔。容器通过进行开孔,可以减弱其整体强度,使开孔边缘应力过于集中。按照JB4732规范提到的应力分类,容器开孔后的应力有以下几种:相贯线壳体变形造成的应力及峰值应力等等。

在容器设计制造中,国内对容器接管开孔补强一般采用以下几种方法:补强圈补强及厚壁接管补强等。当补强圈补强与壳体厚度相等时,补强圈由于面积过大从而不能集中补强,而且壳体本身和壳体上的其它部件通常也会限制补强圈面积,因此补强圈补强一般适用于容器应力水平低,材料塑韧性好,且容器的工作条件比较优良的场合。当采用厚壁接管补强时,由于接管与筒体的壁厚相差较大,增大了现场焊接难度和制造成本,若再出现接管力和接管弯矩作用时,接管的设计壁厚将急剧增加,将无法实现接管壁厚补强,因此接管壁厚补强一般适用于像仪表口等小直径接管的补强;而整体锻件补强由于受到锻件制造工艺的约束,目前一般用于封头人孔接管的补强,其结构尺寸大(DN500),成本高,制造难度大,周期长。以上几种补强对小直径接管来说,优势非常明显。但对于容器直径较大的(>800mm)开孔接管补强,会因为它的根部峰值应力过大,使得装置运行后,造成容器衬里脱落,甚至可能会造成装置停车。从这个角度来看,传统的接管补强方法已经不能满足大型化装置。针对以上情况本文介绍几种常用的压力容器大开孔计算方法。

2 常规的开孔方法

2.1等面积法

2.1.1适用范围

这种方法适合压力下的壳体与平封头上的圆型及椭圆形等形状开孔。当在壳体上开孔时(椭圆形或长圆形),孔长径比上短径数值应在一定数值范围内(≤2.0)。

(1)圆筒内径Di≤1500mm时,开孔最大直径dop≤Di/2,dop≤520mm;圆筒内径Di≥1500mm时,开孔最大直径dop≤Di/3,dop≤1000mm;

(2)凸型封头直径最大值为dop≤Di/2;

(3)锥形封头开孔直径最大值为Di/3,Di为开孔中心的锥壳内径。

2.1.2开孔补强的面积计算

等面积设计法的基本公式A4≥A-Ae。

A为所需补强面积

A=dopδ+2δδet(1-fr)

式中:对于安放式接管取fr=1.0;δ—计算厚度,mm,δet—接管有效厚度;

Ae=A1+A2+A3

Ae—补强面积,mm。

其中A1、A2分别为在补强有效范围内壳体、接管除承受压力所需厚度之外的多余截面积;A3焊缝金属截面积,A4有效补强范围内另加的补强面积,mm2。

2.2分析法

分析法指依据弹性薄壳理论得出的一种应力方法。它主要被用在内压作用下的开孔补强设计中,其中d≤0.09D,max[0.5,d/D]≤δet/δt≤2

d为接管中面直径(单位mm)。D为圆筒中面直径(单位mm)。

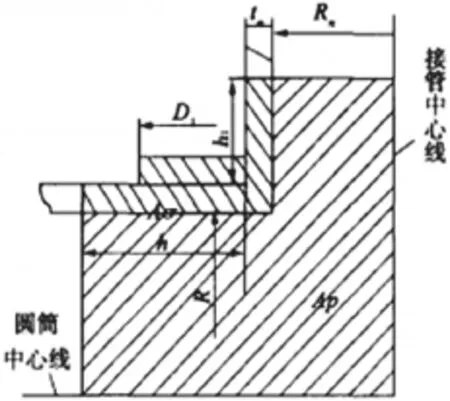

图1 压力面积法

3大开孔补强方法

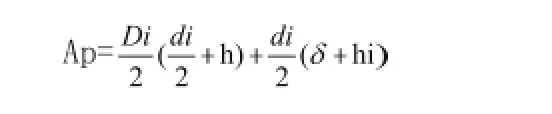

3.1压力面积法

这种方法是德国压力容器规范中使用的一种补强方法,开孔率为0.8。压力面积法经常被应用于工程中,对超出等面积法适用范围的开孔进行补强。压力面积法通式如下

(Ap/Aδ+1/2)P≤[δ]

Ap为压力作用面积(有效补强范围内)

Aδ=hδ+h1δ1

Aδ为壳体、接管等有效承载面积;P为圆筒设计压力;[δ]为补强材料许用应力;h,h1为筒体补强长度和接管补强高度。

采用压力面积法,应该注意以下几个问题:

(1)接管与壳体应全焊透,为了避免接管与壳体连接壁尖角过度,应该采用圆角过度;

(2)接管、壳体等材料曲强比需要满足δs/δb≤0.67。此外,还应该避免标准常温抗拉强度过大(δb>540MPa)的材料;

(3)需要对接管、壳体间焊缝进行无损检测;

(4)该方法对介质对应力敏感的场合不适用;

(5)该方法需要避免产生蠕变或脉动载荷的场合。

3.2极限压力法

该方法以塑性失效为准则。该方法认为:结构的初始屈从,不能说明承载能力已经丧失。但是当容器特定区域截面进入塑性状态(甚至是塑性流动)时,视其失效,对应载荷称为极限载荷。因为该原则对开孔周围应力区有很大的应力许用值,所以常常被用在压力容器的大开孔补强当中。

通过塑性理论分析和实验等方法能够得到极限荷载。具体方法是:首先,画出载荷—应变曲线;其次,依两倍弹性斜率法或者1%塑性应变载荷法等方法测出相贯线应力区的极限载荷。此外,对柱壳开孔结构以及极限载荷上限经验,得出计算公式为Pl=gPs。

3.3有限元法

20世纪70年代开始,压力容器和对应的软件技术行业迅速发展。在这个发展过程中,三维有限元法得到了广泛应用。三维有限元的计算和单元形式以及网格划分方法紧密相联,选用不正确可能会造成计算结果误差。此外,还需要对三维有限元计算结果进行分类,特定种类的应力对应特定的许用值。

结语

压力容器的开孔补强如果开孔率符合GB150中的适用范围通常采用等面积法,超过规范范围的则采用压力面积法、极限压力法、有限元法。其中压力面积法和等

面积法在强度计算理论上是完全相同的,只是在对壳体补强有效范围的规定上,二者各取两个影响因素的一个,从而导致在开孔相对尺寸di/Di值不同时各偏于“偏冒进”或“偏保守”的现象。极限法和等面积法类似,是一种建立在静力强度上的补强方法。但是等面积法的计算模型基础是受拉伸开孔大平板,而且其计算靠整个壳体截面的平均应力进行;极限压力法的基础是壳体模型,并且依极限载荷来完成计算。

大开孔率过大的补强问题,还没有完整的设计规范,因此在重要的情况下,需要采取保守做法。比如选用安全系数高的设计、制造过程采用全焊透结构、进行无损检测以及进行热处理等方法。同时,考虑到各种补强方法的适用范围,最好将计算的应力值和现有可靠试验值进行对比,或者采用其他补强方法进行校对。

参考文献

[1]刘宝庆,蒋家羚.压力容器大开孔补强方法[J].2001(09).

中图分类号:TQ050

文献标识码:A