某汽油发动机机油消耗和活塞窜气量的模拟分析及试验研究

钱德猛 李 波 昂金凤(安徽江淮汽车股份有限公司技术中心 安徽 合肥 230022)

某汽油发动机机油消耗和活塞窜气量的模拟分析及试验研究

钱德猛李波昂金凤(安徽江淮汽车股份有限公司技术中心安徽合肥230022)

摘要:基于动力学分析方法建立某汽油发动机缸体-活塞-活塞环的详细分析模型,获得额定工况下的机油消耗量及窜气量随发动机转速的变化关系。活塞动力学分析、可靠性试验及活塞窜气量试验结果表明:计算得到的机油消耗量略高于试验值,窜气量随发动机转速的变化关系与试验结果趋势一致,缸体-活塞-活塞环动力学分析模型能够有效实现对发动机机油消耗量及窜气量的预测。

关键词:机油消耗量活塞窜气量可靠性试验活塞窜气量试验

引言

随着排放法规要求的日益严格,发动机排放指标与运行经济性已经成为提升产品竞争力的关键指标。

发动机缸内机油消耗量占总机油消耗量的90%以上,因此降低缸内机油消耗量是降低发动机机油消耗量的重要手段[1]。窜气量直接影响发动机的功率输出,且随着发动机转速的增加,窜气量对发动机功率的影响更加明显。

无论是机油消耗量分析还是窜气量分析,二者均与活塞、活塞环在缸套内的运动情况、活塞、缸套的热态型线密切相关。在一款汽油发动机开发过程中,基于原有设计的基础上对活塞顶部结构及压缩比进行调整,活塞环槽也有所变化。为了充分考虑活塞、活塞环在气缸内的运动情况,建立活塞、活塞环、缸套、连杆、曲柄销等模型,完成机油消耗量分析、窜气量分析。

1 机油消耗及活塞窜气基本原理

1.1机油消耗形式及基本原理

研究表明,活塞环组机油消耗主要有三种途径,主要包括缸套表面蒸发;环顶部累积机油在惯性力作用下进入燃烧室;通过环端开口间隙进入燃烧室。

1)缸套表面蒸发

发动机工作过程中,缸套表面分布有一层油膜,由于缸内气体紊乱流动和缸内高温燃气,导致油膜从缸套表面蒸发,或参与燃烧或被废气带走。通过质量扩散过程可以对缸套表面蒸发的机油进行描述,机油蒸发速率与温度、压力、燃气温度密切相关,蒸发速率公式如下所示[2]。

其中:m.为蒸发速率;β为扩散系数;Rfilm、Tfilm为蒸发层气体常数、蒸发层温度;Pfilm为蒸发层压力;P为环境压力。

2)环顶部累积机油在惯性力作用下进入燃烧室

活塞运动过程中,火力岸附着大量机油,在压缩冲程换向时,部分机油被甩进燃烧室。活塞加速度的变化和累积在活塞头部的机油体积是影响环顶部机油进入燃烧室的主导因素。

火力岸上的机油主要分为两个部分:活塞环刮油后剩余机油;通过环组泵油进入第一环岸的机油。

3)通过环端开口间隙进入燃烧室

当燃烧室压力小于顶环环槽压力时,机油通过顶环开口间隙进入燃烧室。一环上下容积腔的压力差和开口间隙变化是引起顶环窜油的主要因素,具体计算公式如下。

其中:m.为环端开口机油窜出速率;f为比例常数;a为环后实际面积;ρ为机油密度;η为机油动力学粘度;b为环工作面宽度;P1/2为环内腔气体压力;Pc为燃烧室气体压力。

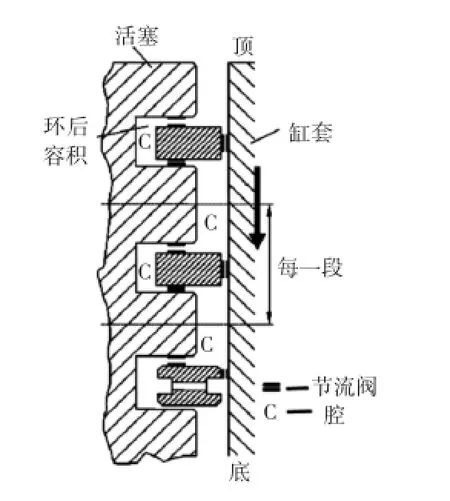

图1 气体流动模型示意图

1.2活塞窜气基本原理

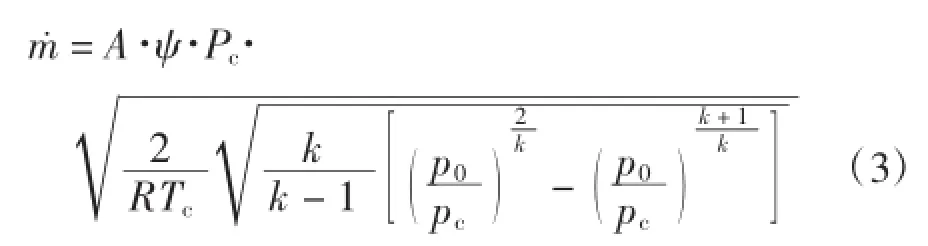

活塞窜气量计算是将整个环组、活塞、缸套视为由节流阀连接的容积系统(见图1),气体被间隔为等容积腔,缸套与活塞环之间狭窄的节流通道连接各个容积腔,各容积腔之间进行气体质量交换,流动过程近似绝热过程,气体质量流量的计算如下。

其中:m.为气体质量流量变化率;A、ψ为节流阀的流通面积、气体流动系数;R、k为气体常数、绝热指数;Tc、pc为腔内气体温度、压力;p0为燃烧室内压力。

2 机油消耗量及活塞窜气量计算与分析

2.1分析模型建立

活塞动力学分析模型包括:活塞、缸套、两个气环、一个油环、活塞销,具体模型如图2所示。

图2 活塞动力学分析模型

2.2活塞边界条件确定

活塞型线是活塞动力学计算的关键输入,活塞型线分为两个部分:热态型线及冷态型线。热态型线是指活塞各个位置温度不同造成的活塞变形,冷态型线是活塞加工型线。其中热态型线的数值远大于冷态型线,因此获得较为准确的活塞热态型线对于活塞动力学计算至关重要。

一般情况下,活塞热态型线通过活塞温度场计算获得,为了确保温度场计算的准确性,需要用活塞温度场试验来修正温度场计算结果,以获得活塞各个位置下较为准确的温度分布[3]。

活塞温度场计算结果如表1所示。

表1 活塞温度场计算结果

活塞表面温度的测量为仿真计算提供了一个可靠的边界条件,通过发动机活塞的温度测量和计算相结合,将使计算结果变得更加合理。

本文在活塞表面温度测量的基础上,进行了活塞温度场的有限元分析[4],并对分析结果进行了修正,保证了分析结果的准确性,活塞温度场测量结果如图3所示。

图3活塞温度场测量结果

2.3缸套输入边界条件

缸体温度场分析与螺栓预紧力分析的目的是为了获得缸套热态及冷态型线,缸体温度场计算结果如图4所示。

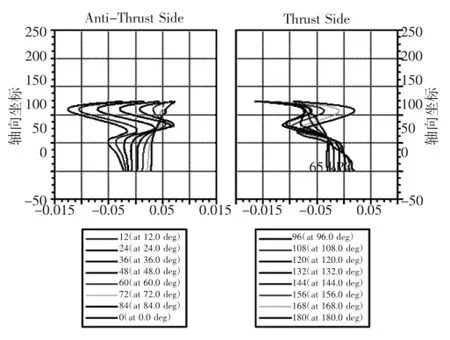

从图4可以看出,四个缸缸孔在主推力侧与副推力侧的温度分布没有明显对称性,而分析软件针对0~180°的缸孔范围进行计算,另外一般通过对称获得,因此缸套的热态型线只取主推力侧-后端-副推力侧。

缸体各个角度下的冷态型线如图5所示,缸体的冷态型线必须与热态型线取对应的接触面。

图4 缸体温度场计算结果

3 分析与试验对比

3.1机油消耗量计算结果与试验测量结果对比

机油蒸发、机油在惯性力作用下进入燃烧室、环端窜油为主要的三种机油消耗方式,机油消耗计算后,可以获得三种机油消耗方式随发动机转速变化的曲线,取三条曲线的数学平均值,将其相加,获得发动机机油消耗量的计算结果。在1000 r/min~4850 r/min转速范围内,机油消耗计算结果见表2,4850 r/min下的机油消耗量为52.99 g/h。表2中的机油消耗量为新开发机型的预测值,后期将根据开发试验的测量值进行标定。

机油消耗量测量试验在可靠性台架上进行,试验过程中每40 h需要更换机油,确保机油的运动粘度、燃油稀释百分比、闭口闪点等关键性能指标满足国标限值的要求[5]。热冲击试验的机油消耗量相比其他试验测试值大,用热冲击试验值标定模型,能够充分考虑到发动机机油消耗最大工况。经过350 h热冲击试验后,4850 r/min下的机油消耗量为48.9 g/h。

机油消耗量计算得到在全速全负荷工况下的机油消耗量大于试验测量结果,通过原因分析发现,计算中使用的接触表面粗糙度值来源设计图纸,而试验过程中磨合运行后的表面粗糙度远远小于设计值,因此造成计算机油消耗量大于测量结果。

图5 缸体各个角度下的冷热态型线

表2 各个转速下机油消耗量计算结果

3.2窜气量计算结果与试验测量结果对比

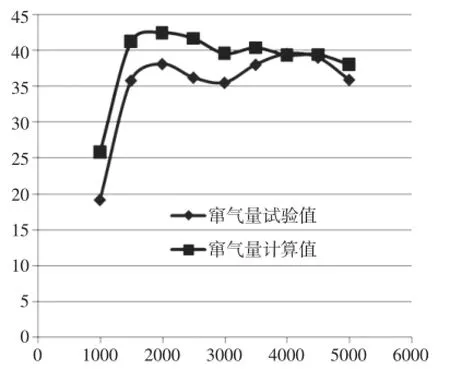

窜气量计算与活塞热态型线[6]、缸套热态型线、活塞环在活塞内的运动情况、活塞环与缸套之间间隙等情况相关。计算获得各个转速下的窜气量,随着发动机转速的升高,发动机窜气量不断增加,在2000 r/min附近达到最大值42.42 L/min,然后不断降低,在4000 r/min附近达到另一个峰值,其值为40.3L/min。

200 h窜气量测量结果显示,在发动机转速2000 r/min达到38.1 L/min的峰值,然后不断降低,在4000 r/min附近达到39.5 L/min的另一个峰值。

窜气量的测量与试验结果如图6所示,从计算与测量结果可以看出,窜气量的计算结果与试验结果相比趋势一致,在全速全负荷工况下,计算得到的窜气量为37 L/min,测量值为38.5 L/min,误差在可接受范围内。

图6 窜气量计算结果与试验测量结果

4 结论

1)在计算转速范围内,活塞-活塞环-连杆系统的机油消耗量计算结果略大于350 h的热冲击试验结果。

2)在计算转速范围内,活塞-活塞环-连杆系统的窜气量计算结果与200 h试验结果趋势一致,全速全负荷工况下的误差在可接受范围内。

3)计算与试验结果的对比表明,机油消耗量和窜气量分析能够有效实现对发动机机油消耗量及窜气量的预测。

参考文献

1张文利,王世利,王云霞,等.基于降低机油耗的活塞仿真优化与实验验证[J].农业装备与车辆工程,2011(1):34-36

2王树青,吴国栋,郭金宝,等.活塞环动力学数值模拟计算及试验研究[J].内燃机与动力装置,2008(1):14-19,29

3楼狄明,张志颖,王礼丽.机车柴油机组合活塞的换热边界条件及热负荷[J].同济大学学报(自然科学版),2005,33(5):664-667

4张俊红,何振鹏,张桂昌,等.柴油机活塞热负荷和机械负荷耦合研究[J].内燃机学报,2011,29(1):78-83

5张红奎.活塞、活塞环的摩擦以及润滑油粘度对燃料经济性的影响[J].汽车工艺与材料,2006(12):39-43

6赵伟,苏铁雄.活塞裙部型线研究[J].农业装备与车辆工程,2010(6):21-23

中图分类号:TK418.9

文献标识码:A

文章编号:2095-8234(2015)05-0067-04

收稿日期:(2015-06-01)

作者简介:钱德猛(1976-),男,博士,高级工程师,主要研究方向为整车及发动机CAE。

The Simulation and Test Validation of Lube Oil Consumption and Blow-by of Gasoline Engine

Qian Dem eng,Li Bo,Ang Jin feng

The Centerof Technology,Anhui JianghuaiAutomobile Co.,Ltd.(Hefei,Anhui,230022,China)

Abstract:In order to establish the ability to predict the value ofoil consumption and blow-by,the blockpiston-piston ringsmodelwas set up based on the dynamic analysismethods.The relationship with lube consumption,blow by and speed were attained.The results of the dynamic analysis,the reliability test, blow-by testshowed that the calculation of lube consumptionwasslighthigher than the testvalue,the same variation trends of blow-by were similar between the computation and test.The analysismodel of blockpiston-piston ringswould complete the prediction of lube consumption and blow-by.

Keywords:Lubeoilconsumption,Piston blow-by,Reliability test,Blow-by testofpiston