功率器件自动控温定位塑封系统的设计

余骏华+孙力+全庆霄

摘 要: 为了满足功率器件不同封装形式可靠性和稳定性的需求,对功率器件封装的塑封系统进行研究。设计塑封压机集成接口和PLC温度控制电路,实现功率器件塑封压机温度控制;研发光电传感器、接近传感器以及螺旋测试头集合形成的塑封模具定位传感结构,结合PLC定位电路设计,实现了功率器件塑封模具定位。对关键的PLC和触摸屏组合控制系统进行了探索,系统已投入实际应用,效果良好。

关键词: 功率器件; 封装; 温度控制; 定位

中图分类号: TN305.94?34 文献标识码: A 文章编号: 1004?373X(2015)14?0116?04

随着以计算机、网络通信、消费类电子产品和汽车电子为代表的4C市场和电源驱动领域朝着小外型、大功率的方向发展,作为关键的核心电子元器件,现代功率器件也朝着大功率、小型化、高频化的趋势快速发展[1?2] ,这对功率器件的封装提出了更高的要求。

目前主流功率器件封装形式有:TO,SOP,DIP,PDFN,QFN[3],为了确保这些器件的稳定性和可靠性,封装过程中的控温和定位显得尤为重要。通过塑封系统自动控温定位结构的设计,实现不同封装形式功率器件可靠性和稳定性的提升[4] 。本文成果已应用于江阴苏阳电子股份有限公司多类产品实际封装。

1 系统组成

本系统采用的PLC控制系统由CP1H?XA40DT?D PLC和TPC1062KS触摸屏组成,配合塑封压机集成接口设计、PLC控温设计、PLC定位设计、光电传感系统嵌入,在触摸屏上实时显示塑封压机温度并实现温差预警反馈和定位不准预警反馈[5?6]。原理框图如图1所示。

图1 自动控温定位塑封系统原理框图

2 半导体塑料封装压机自动温度切换系统

2.1 塑封压机集成接口系统设计

作为功率器件封装关键的塑封工序,塑封系统的稳定性和精度直接影响了功率器件的性能。半导体塑料封装压机需要安装精密塑封模具以进行手动塑料封装,一副模具一般需要16~20个加热棒,压机有32个加热通道,可以方便更换。传统塑封压机中模具加热棒与压机加热棒接口一一对接,压机加热棒通道与热电偶通道一一对应,该对接方式直接造成压机内部连线过多,引起安全隐患。

为了解决上述问题,设计了一种包括上模、下模、压机加热棒集成接口以及压机热电偶集成接口的塑封压机系统。上模及下模的单独加热棒接口集合成一个整体加热棒接口,上模及下模的单独热电偶接口集合成一个整体热电偶接口,整体加热棒接口与加热棒接口通过加热棒连接线连接,整体热电偶接口与热电偶接口通过热电偶连接线连接。由于系统将传统的多条单线连接改成整体接口连接,使得半导体塑料封装压系统连线简单、不容易造成连线接头脱落,更换塑封模具便捷。

2.2 PLC温度控制设计

设计的塑封压机系统除了将压机的多个单通道结合在一起,还在PLC智能反馈系统中增加自动变换通道程序,若某个通道低于设定温度一定时间,PLC自动切换下一个闲置通道。通过触摸屏输入、PLC反馈、模块集成的方法实现温度的切换控制。

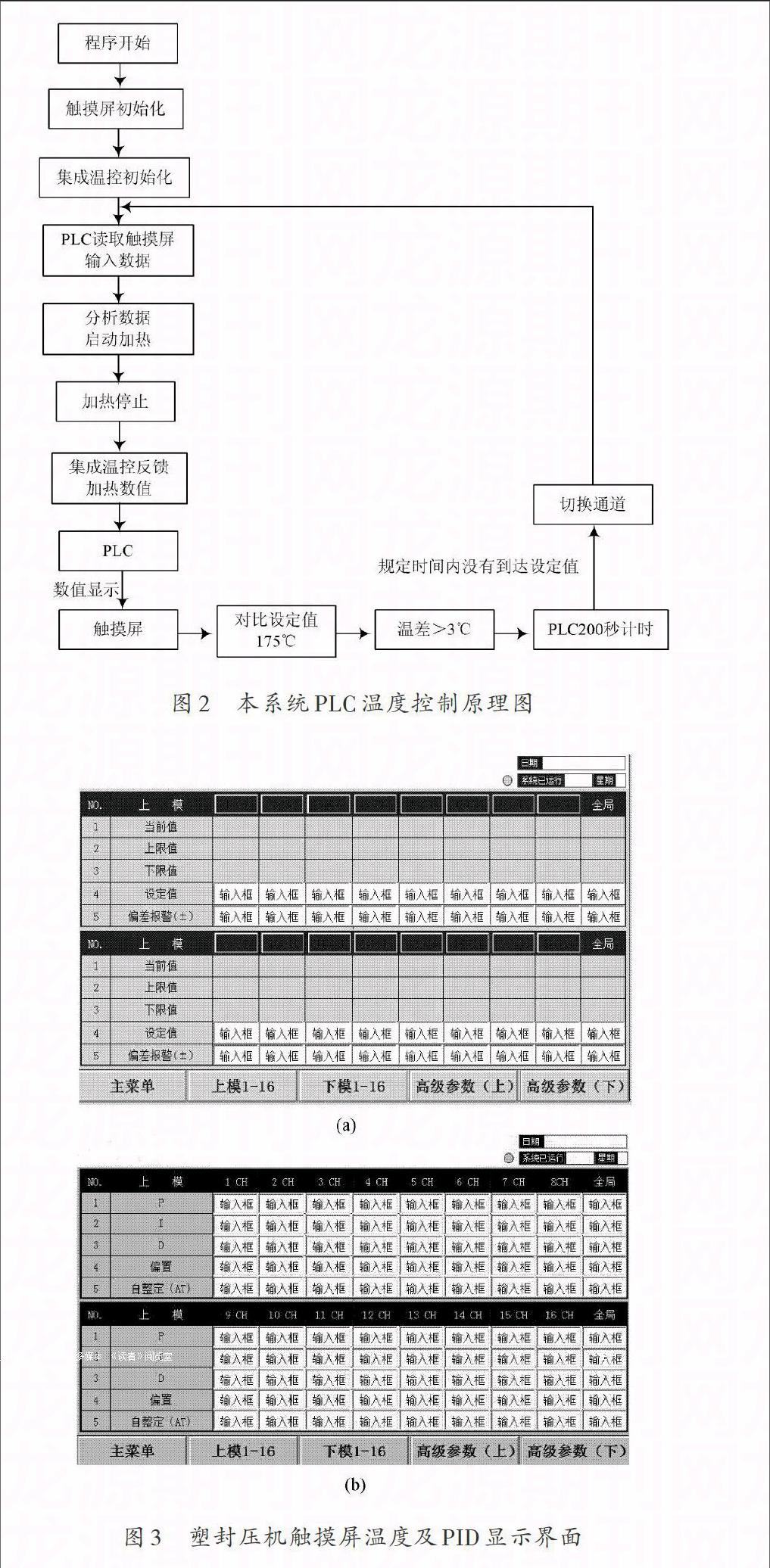

PLC温度控制系统通过触摸屏设定加热温度、加热脉冲、高低温度报警值和计时时间等相关参数,实现对压机的温度控制。在实际应用中,塑封压机加热开启2 h后切换通道系统开启,若某个通道出现异常(≠175 ℃,温差>3 ℃),PLC立即开始200 s计时,在计时期内该通道温度如仍未达设定值,该通道将被关闭,同时开启下一个闲置通道,重新加温。最终塑封压机温度维持在报警值3 ℃以内,从而保证塑封过程中的恒定高温。该系统可应用于不同封装形式,图2为本系统PLC温度控制原理图,图3为实际塑封压机触摸屏温度及PID显示界面图。

3 半导体塑料封装压机智能定位系统

本系统设有光电传感器、接近传感器以及螺旋测试头,可利用螺旋测试头高精度的测量尺寸来调节接近传感器与工作台的配合。上、下工作平台之间连接有4根导柱,将电子光缆感应尺设置于导柱的外侧,接近传感器设置在导柱内侧,螺旋测试头位于接近传感器的底部。当下工作台上升时,4个导柱上的接近传感器可感应下工作台是否到达设定位置,电子光缆感应尺读取下模到导柱的距离,如未达设定值,光电传感器将输出电平信号,经电路转换后,一路信号直接触发PLC安全控制点,有效阻止模具的开合;另一路信号输出至LED指示灯,提示此时工作台未能到达设定位置,图4为塑封模具定位原理图。该系统具有智能定位的功能,触摸屏可实时显示4个导柱是否在设定位置,如有报警,可迅速反映定位异常的传感器方位,便于及时处理,可以有效避免模具损坏或者报废。图5为本系统触摸屏定位显示界面。

图2 本系统PLC温度控制原理图

图3 塑封压机触摸屏温度及PID显示界面

4 软PLC系统研究

为了实现塑封系统控温定位的智能反馈,需要设计一种实时监控的现场控制系统,可编程逻辑控制器(Programmable Logical Controller,PLC)以微处理器为基础,采用可编程的存储器,用于其内部存储程序,执行逻辑运算、顺序控制、定时、计数与算术操作等面向用户的指令,并通过数字或模拟式输入/输出控制各种类型的机械或生产过程[7?8];所以在功率器件塑封系统设计中,采用PLC与触摸屏组成的控制系统实现自动控温和定位功能。

图4 塑封模具定位原理图

图5 触摸屏定位显示界面

4.1 控制现场结构

本文采用CP1H?XA40DT?D PLC和TPC1062KS触摸屏组成系统控制现场的电动阀、电磁阀、电动机、温度控制器和定位控制器等执行机构。以温度控制为例,CP1H?XA40DT?D通过模拟量输入模块和温度传感器采集现场的温度信号,信号通过PLC上的A/D转换、数值变换传送到触摸屏上,触摸屏显示实时的温度值和PID值;且PID参数可以通过触摸屏进行设置,触摸屏给PLC发送指令,以控制现场的执行机构[9]。控制现场温控结构如图6所示。

4.2 控制系统电路设计

为了实现PLC对塑封压机温度和模具定位的控制,必须设计相应的控制电路。PLC控制系统的控制电路主要由输入电路、PLC、输出电路3个部分组成。输入电路主要有按钮、开关、模拟量、人机界面等;输出电路主要有电磁阀、指示灯、接触器等。PLC控制系统根据输入电路得到的信号,执行PLC程序,从而控制输出电路的电器元件驱动设备的机械结构,最终满足控制塑封压机温度和模具定位的要求,完成系统控制。以温度控制为例,通过触摸屏设定标准塑封压机温度(175 ℃),通过PLC程序判断压机温度是否在容差范围内(3 ℃),若超出容差,则发出信号反馈至触摸屏,同时调整加热通道,令塑封压机温差小于设定容差。图7为功率器件塑封系统PLC温度控制电路图。

图6 控制现场温控结构图

图7 塑封系统PLC温度控制电路图

4.3 控制系统软件设计

常见的PLC控制系统软件设计方法有图解法编程(包括梯形图法、逻辑流程图法、时序流程图法和步进顺控法)、经验法编程、计算机辅助设计编程等[10]。设计的自动控温定位塑封系统选用的是梯形图法,这种最方便的编程方法是一种用梯形图语言,模仿继电器控制系统的编程方式。其图形及元件名称均与继电器控制电路十分相近。这种方法的优点在于可以把原继电器控制电路转化成 PLC梯形图语言。

为了提高系统可靠性,在软件设计上采用了数字滤波和软件容错。在采样周期内,用采样值计算加权平均值作为滤波值,滤波现场的模拟量信号经A/D转换后变为数字量信号,存入PLC中,根据滤波值滤去噪声信号获得所需的有用信号,进行系统控制。在程序执行过程中,一旦发现现场故障或错误,系统即通过程序判断造成错误的原因是主要故障还是次要故障,并分别做出停机和相应子程序处理。系统还可对重要的开关量输入信号或易形成抖动的检测或控制回路采用软件延时,对同一信号多次读取,结果一致,才确认有效,消除偶发干扰的影响。

5 结 语

目前市场中功率器件应用极为广泛,为了适应现代便携式电子产品等应用领域不断小型化的发展趋势,现代功率器件封装技术不断改进,新型封装形式不断涌现。为了提高各种封装形式的可靠性和稳定性,设计了一种可应用于各种封装形式的功率器件自动控温定位塑封系统,该系统可实现关键塑封工艺设备温度的均匀和稳定,提高塑封模具压合精度,从而提高良品率,降低设备损耗,具有极其重要的应用价值。基于PLC控制系统的自动控温定位塑封系统的研究和实现对提升功率器件封装的效率有着重要意义。

参考文献

[1] 龙乐.电子封装技术发展现状及趋势[J].电子与封装,2012(1):39?43.

[2] 张兴,黄如.微电子学概论[M].北京:北京大学出版社,2000.

[3] 张巍,徐武明.国内集成电路产业特点、问题、趋势及建议[J].承德民族师专学报,2011(2):9?11.

[4] CHYLAK Bob, BABINETZ Stephen, LEE Levine. Ultra?low loop wire bonds [EB/OL]. [2014?07?08]. http://www.docin.com...827.html.

[5] 袁立强,赵争鸣,宋高升,等.电力半导体器件原理与应用[M].北京:机械工业出版社,2011.

[6] 刘文生.PLC与触摸屏的综合应用[J].辽宁师专学报:自然科学版,2009,11(1):87?88.

[7] 叶晓光.PLC在组合机床的控制应用探讨[J].制造业自动化,2011,33(10):146?148.

[8] 陈立定.电气控制与可编程序控制器的原理及应用[M].北京:机械工业出版社,2004.

[9] 郭世钢.PLC的人机接口与编程[J].微计算机信息,2006(19):40?44.

[10] 陈晓琴.可编程控制器及应用[M].哈尔滨:哈尔滨工程大学出版社,2009.

[11] 顾江海,刘勇,梁利华.封装集成工艺中带状功率器件的翘曲研究[J].浙江工业大学学报,2012(5):578?582.

[12] 高尚通,杨克武.新型微电子封装技术[J].电子与封装,2004(1):10?15.