两种贝氏体塑料模具钢的相变与残余奥氏体

李娜,闵永安,张铮,吴晓春

(上海大学材料科学与工程学院,上海 200072)

两种贝氏体塑料模具钢的相变与残余奥氏体

李娜,闵永安,张铮,吴晓春

(上海大学材料科学与工程学院,上海 200072)

将两种塑料模具钢FT600和FT600mod奥氏体化后,以连续冷却或等温方式,获得贝氏体组织.随后分别在350,580,700◦C下进行回火,研究了Si,Mn元素微调后贝氏体组织及残余奥氏体转变情况.对两种贝氏体钢在不同热处理工艺下的宏观硬度、残余奥氏体含量、微观组织进行了表征及分析.研究结果表明,在FT600钢的基础上降Si增Mn得到了FT600mod钢,其贝氏体转变后的残余奥氏体含量大幅降低;FT600钢中的残余奥氏体在不同温度下回火,其转变机制不同;FT600mod钢中的残余奥氏体含量较少,组织稳定,更适用于非调质工艺处理.

冷却相变;残余奥氏体分解/转变;贝氏体;回火

通常,钢材的生产成本控制可从两个角度入手,一是控制钢中合金元素的含量,二是优化钢材的热处理工艺[1].现代锻造用钢的组织通常是细小的F/P组织(通过微合金化的方法获得)、贝氏体组织或主要组织为贝氏体(通过合金的方法获得)[2].与马氏体不同,上述组织都可以通过锻后冷却相变来获得,从而节省了热处理和后续处理成本.与F/P钢相比,大多数钢在冷却过程中更易获得贝氏体组织,且贝氏体组织转变区间更宽,可以在较大冷速范围内获得贝氏体组织[3-4].对于需要大截面的塑料模具钢而言,贝氏体组织可以保证模块的硬度均匀性[5].低碳钢在连续冷却的过程中更易获得粒状贝氏体组织[6].非调质预硬化大截面塑料模具钢在锻后空冷过程中可获得以贝氏体为基体,并含有一定量残余奥氏体和碳化物的组织[7].

转变不完全性是贝氏体相变的特点之一[8-9],贝氏体转变往往伴随着残余奥氏体的出现.然而残余奥氏体是不稳定相,在制成大模块时,残余奥氏体的存在能减小锻后空冷造成的应力,从而保证工艺的可行性;若残余奥氏体数量过多,在回火后转变为马氏体,则会成为硬质点,这样会降低后续的加工性能[10],需要进行第二次回火,以保持截面硬度的均匀性.本工作主要研究了贝氏体预硬型模具钢在不同热处理工艺下残余奥氏体的稳定性及其转变方式,这样有助于控制贝氏体组织,以实现最佳的贝氏体钢性能要求.

1 试验材料与方法

在某厂大型20 t锭的FT600和FT600mod成品模块上分别加工获得130 mm×50 mm× 30 mm的试块.本试验采用FT600和FT600mod钢中的碳MnCrMo钢,其中FT600mod钢在FT600钢的基础上增加了0.5%Mn,减少了0.3%Si.

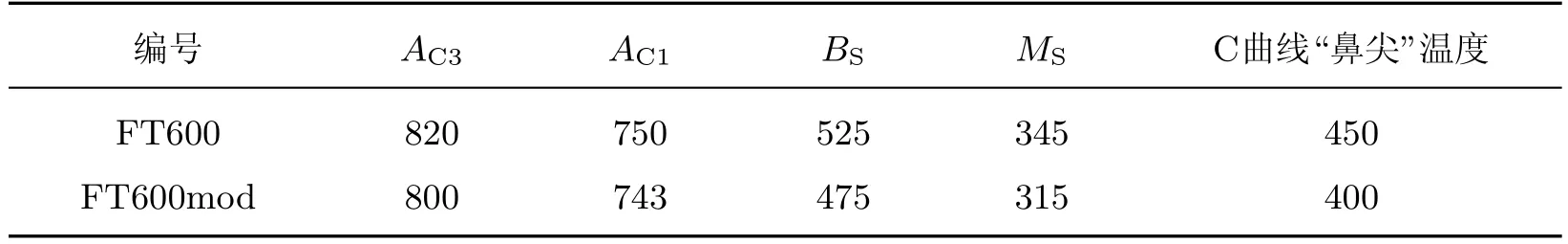

根据FT600和FT600mod钢的相变温度(见表1),分别采用连续冷却和等温两种工艺处理获得贝氏体组织.连续冷却处理工艺如图1(a)所示,将试块在880◦C热处理炉内保温1 h,使之充分奥氏体化后,以约0.10◦C/s的冷却速率使温度降至600◦C,以避免铁素体相变,再以0.05◦C/s的冷却速率缓慢冷却至室温,使过冷奥氏体发生贝氏体转变.等温处理工艺如图1(b)所示,将试块在880◦C热处理炉内保温1 h,使之充分奥氏体化后,取出空冷至400◦C (FT600试块)或350◦C(FT600mod试块),等温4 h使过冷奥氏体发生贝氏体转变,然后取出空冷.

表1 试验用FT600钢和FT600mod钢的相变点Table 1 Transformation temperature of experimental FT600 and FT600mod steels◦C

图1 热处理工艺示意图Fig.1 Diagram of heat treatment process

将FT600和FT600mod钢的连续冷却试块和等温试块分割成8 mm×10 mm×12 mm的小试块,分别在350,580和700◦C下保温3 h进行回火处理.测定不同工艺热处理后试样的洛氏硬度.试样的残余奥氏体含量用X-350A型X射线应力仪来测定.测量之前对试块进行电腐蚀至无应力层,采用Cr-Kα射线高角度扫描的2θ角范围为142◦∼169◦,歩距为0.2◦,计数时间为0.5 s;低角度扫描的2θ角范围为123◦∼134◦,歩距为0.1◦,计数时间为1 s.比较(211)α和(220)γ衍射峰的积分强度以确定残余奥氏体含量.将部分试样制成扫描样品,通过ZeissSupra-40扫描电镜(scanning electronic microscopy,SEM)观察各试样的组织特征.将FT600连续冷却试块取样加工成ϕ4 mm×10 mm的试样,在BAEHR DIL805A热膨胀相变仪上,以10◦C/s的速率升温至不同回火温度(350,580,700◦C)保温30 min,然后以10◦C/s的冷却速率降至室温.通过分析试块保温及冷却过程,研究FT600试块回火过程中的组织变化.为防止氧化脱碳,对试块的加热与保温均在真空中进行,膨胀仪测量精度为0.05µm.

2 试验结果与分析

2.1 硬度试验部分

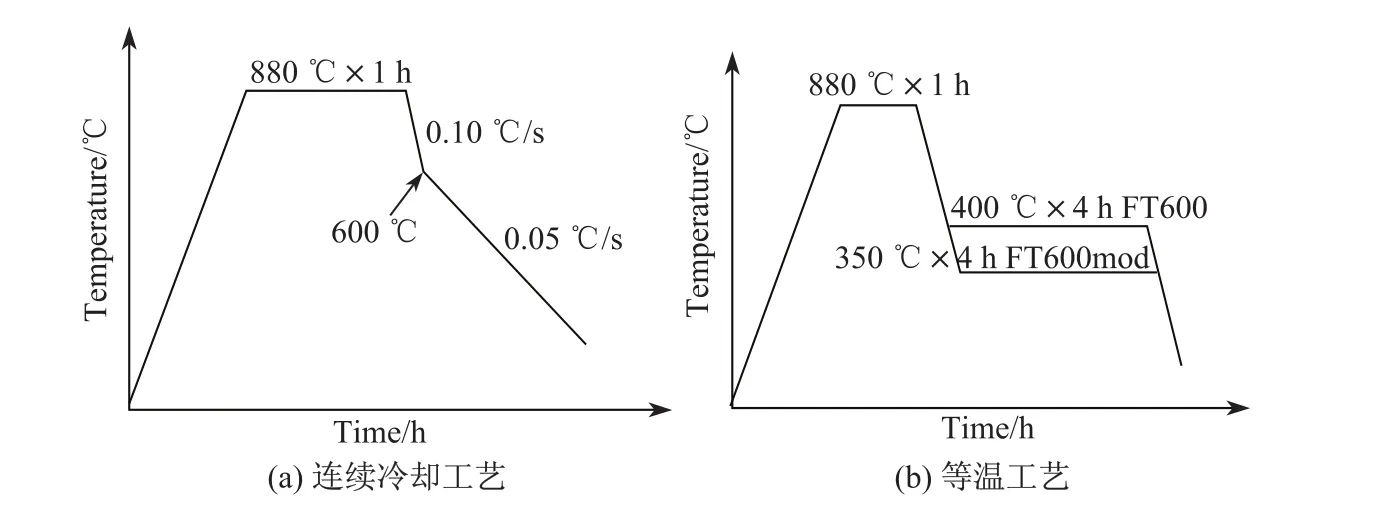

对回火前后的试样进行宏观硬度检测.连续冷却试样FT600-C和FT600mod-C、等温试样FT600-T和FT600mod-T,以及在350,580和700◦C下回火试样的硬度如图2所示.可以看到,FT600-C和FT600mod-C试样的硬度相当,均在35 HRC左右,FT600-T和FT600mod-T试样的硬度分别为38和36 HRC,比连续冷却试样硬度高1∼3 HRC.FT600-C和FT600mod-C试样经350◦C回火后,硬度不降反升了3∼5 HRC;FT600-C和FT600-T试样经580◦C回火后,硬度均略高于相应的FT600mod试样;所有试样经700◦C回火后,硬度均大幅下降至20 HRC左右.

图2 不同热处理工艺下FT600和FT600mod钢试样的硬度变化Fig.2 Changes of hardness of FT600 and FT600mod steels treated by different heat treatments

2.2 残余奥氏体试验部分

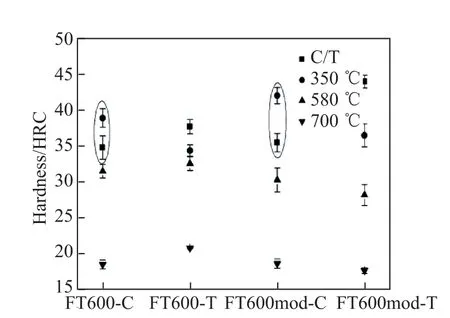

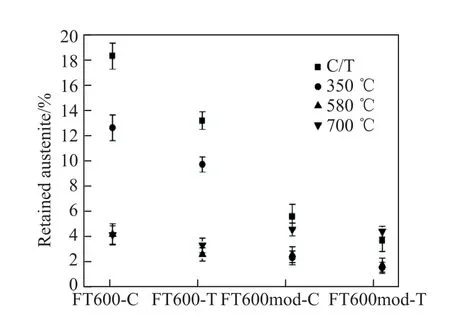

在不同热处理工艺下FT600和FT600mod试样的残余奥氏体含量如图3所示.可见, FT600试样的残余奥氏体含量均高于相应的FT600mod试样,其中FT600-C试样的残余奥氏体含量达到了17.8%,而FT600-T试样的残余奥氏体含量为12.8%.FT600试样经350◦C回火处理后,残余奥氏体含量有所下降,经580,700◦C回火处理后残余奥氏体含量已经很少;应力仪对残余奥氏体的测量精度为5%左右,而FT600mod试样回火前后的残余奥氏体含量均较低,基本在5%以下.

图3 不同热处理工艺下FT600和FT600mod钢试样的残余奥氏体含量Fig.3 Contents of retained austenite of FT600 and FT600mod steels treated by different heat treatments

2.3 组织观察部分

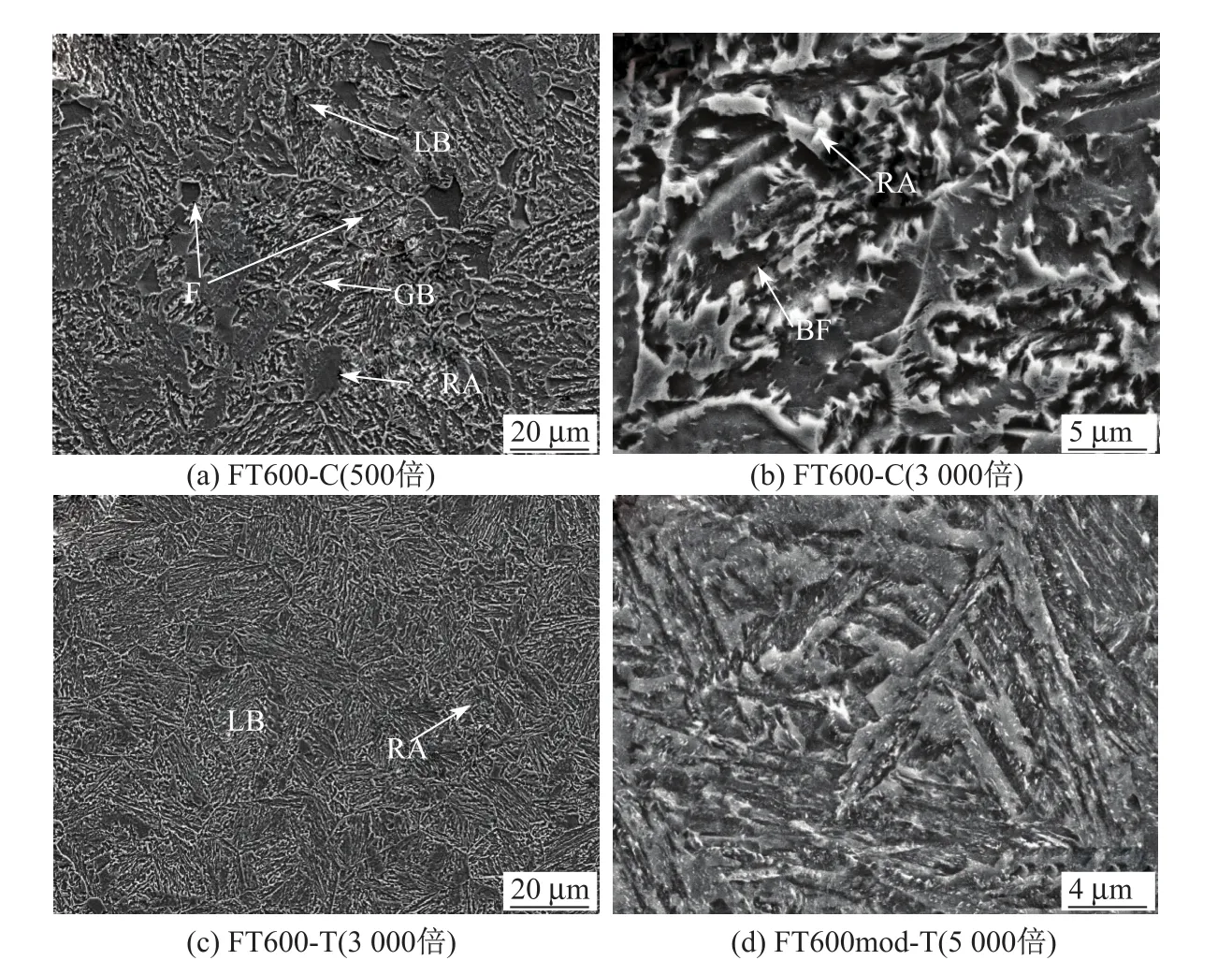

在FT600-C和FT600mod-C试样中都观察到了粒状贝氏体GB和下贝氏体LB的混合组织,在FT600-T和FT600mod-T试样中组织均以板条状下贝氏体为主.在FT600-C和FT600mod-C

试样中均有残余奥氏体存在,并且连续冷却处理后的残余奥氏体含量要高于等温处理. FT600mod钢的连续冷却处理试样和等温处理试样中均未观察到明显的残余奥氏体,但是观察到一定数量碳化物的存在(见图4).

图4 FT600和FT600mod钢经连续冷却和等温处理后未回火试样的微观组织Fig.4 Microstructure of untempered samples of FT600 and FT600mod steels treated by continuous cooling and isothermal treatment

连续冷却方式经过了整个贝氏体转变区,室温下的贝氏体组织有GB和下LB两种.残余奥氏体Ar块耐腐蚀性较好,铁素体F耐腐蚀性较差.在连续冷却后的组织中观察到了典型的GB和LB混合组织,其中FT600钢试样中有一定量的块状残余奥氏体和少量铁素体, FT600mod钢试样中的块状残余奥氏体数量要少于FT600钢试样,并且没有观察到铁素体.图4(b)是(a)局部放大后的细节图,可以观察到残余奥氏体块比较平整,块周围有白亮的碳化物存在,周边是贝氏体基体组织BF.

根据贝氏体形成温度及组织形态,可判断出在等温处理工艺下FT600和FT600mod钢主要得到了板条状的下贝氏体组织,碳化物与铁素体呈一定的共格关系.由于等温时间较为充裕,贝氏体转变较完全,因此等温处理工艺下的残余奥氏体块数量要少于连续冷却处理工艺. FT600和FT600mod钢试样经等温处理后组织相近,FT600mod钢试样中观察到的碳化物要多于FT600钢(见图4(d)).

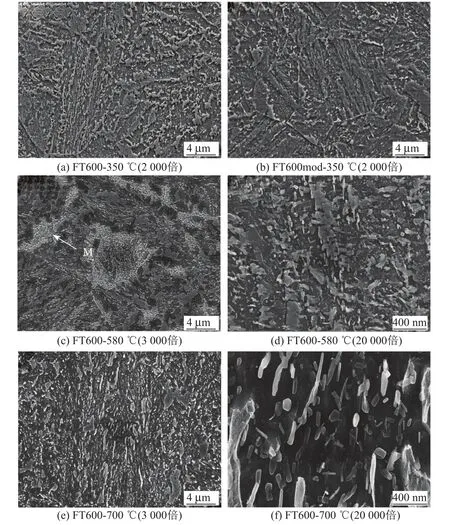

图5为FT600和FT600mod钢试样在不同温度回火后的微观组织,其中图5(a)是FT600-C试样经350◦C回火后的组织,可以观察到相当数量的块状残余奥氏体存在,但并未观察到残余奥氏体有明显变化.FT600mod-C试样经350◦C回火后,组织中有细小碳化物析出. FT600-T和FT600mod-T试样经350◦C回火后,组织中的碳化物数量有所增加,贝氏体基体无明显变化.

图5 连续冷却试样不同温度回火后的SEM形貌Fig.5 SEM morphology of tempered samples that treated by continuous cooling treatment

如图5(c)所示,FT600-C试样经580◦C回火后,组织形貌变化明显,贝氏体板条束的单一取向程度变弱并呈现区块发展,贝氏体板条退化成断续状,残余奥氏体在冷却过程中转变成白亮的马氏体,杆状、球状碳化物在基体上分布杂乱,细节如图5(d)所示.图5(e)为FT600-C试样经700◦C回火后的组织形貌,可见原来的贝氏体亚板条结构模糊不清,碳化物大量析出并长大,基体软化,试样硬度大幅下降.长大后的碳化物形态如图5(f)所示,可见经700◦C回火后FT600与FT600mod钢试样在微观形貌上已无太大差别.

回火后,试样的组织状态差异较大.350◦C回火后主要发生碳化物的析出;580◦C回火后有残余奥氏体的转变与马氏体的生成,贝氏体基体发生部分分解,链状碳化物断开;700◦C回火后残余奥氏体分解形成马氏体,碳化物长大.

3 讨论

3.1 贝氏体与残余奥氏体分析

FT600钢经连续冷却后的组织为粒状贝氏体和下贝氏体的混合组织,粒状贝氏体的精细结构主要为贝氏体铁素体板条和一定量的M/A岛,贝氏体铁素体板条间有残余奥氏体或碳化物存在.在连续冷却条件下,冷却经过温度较高的区域时,粒状组织活性较大,分布比较杂乱,随后经过温度较低的转变区域时,形成的组织以片条状的下贝氏体为主,因此在连续冷却工艺下得到了粒状贝氏体和下贝氏体的混合组织.在连续冷却过程中,由于冷却时间较长, Si阻止了碳化物的生长,因此连续冷却试样中的残余奥氏体含量要高于等温试样.FT600和FT600mod钢的C曲线“鼻尖”温度范围为350∼450◦C,在此温度区间保温4 h后,试样的组织以下贝氏体为主,并含有大量的碳化物.FT600钢中的碳在残余奥氏体中富集,FT600mod钢中的碳以碳化物的形式析出.

残余奥氏体的含量及稳定性与钢的化学成分有关.与FT600钢相比,FT600mod钢中的Si元素含量降低了0.3%,Mn元素含量增加了0.5%.Si元素是非碳化物形成元素,在钢中加入Si有利于抑制碳化物的析出,使碳在奥氏体中富集[11-12].在过冷奥氏体冷却相变过程中, FT600钢试样的部分区域由于碳的富集度很高,室温组织中会有一定量的残余奥氏体存在. Mn元素的作用更多体现在扩大奥氏体相区,维持奥氏体的稳定性[13-14].FT600mod钢试样中Si元素含量较少,碳在奥氏体中的富集程度不及FT600钢试样,故在过冷奥氏体相变时绝大多数都转变为贝氏体,室温组织中残余奥氏体含量要低于FT600钢.因此,相同工艺下FT600钢的残余奥氏体含量要高于FT600mod钢.FT600钢试样经350◦C回火后残余奥氏体含量略有下降,基本稳定在10%以上;经580和700◦C回火后,大部分残余奥氏体消失.对于FT600mod钢试样而言,残余奥氏体含量在回火前后一直较低.

对比回火前后的组织可以发现,350◦C回火后的碳化物增多,且颗粒细小,会形成析出强化.350◦C回火后试样硬度值略高于未回火试样,通过测量发现350◦C下残余奥氏体转变量不高,因此硬度的提高应主要与碳化物析出后的析出强化有关.580◦C回火后试样发生位错回复、碳化物长大等现象,导致基体强度降低,析出强化效果减弱.

总体来说,回火后试样的硬度要低于回火前,且回火温度越高,试样的硬度越低.然而, FT600和FT600mod钢试样经350◦C回火后硬度要高于回火前,这是由于回火温度较低,故碳化物的析出起到了硬化的作用.而580◦C回火时温度较高,使碳化物长大,硬化作用消失. FT600mod钢的连续冷却试样硬度要低于等温试样,这与不同热处理工艺下形成的组织有关.

3.2 回火过程中残余奥氏体转变机制分析

金相与扫描组织表征只能表现热处理后的组织,不同回火温度等温及随后的冷却过程中残余奥氏体都会发生变化,而热膨胀试验则可以研究不同热处理过程中残余奥氏体含量的变化.

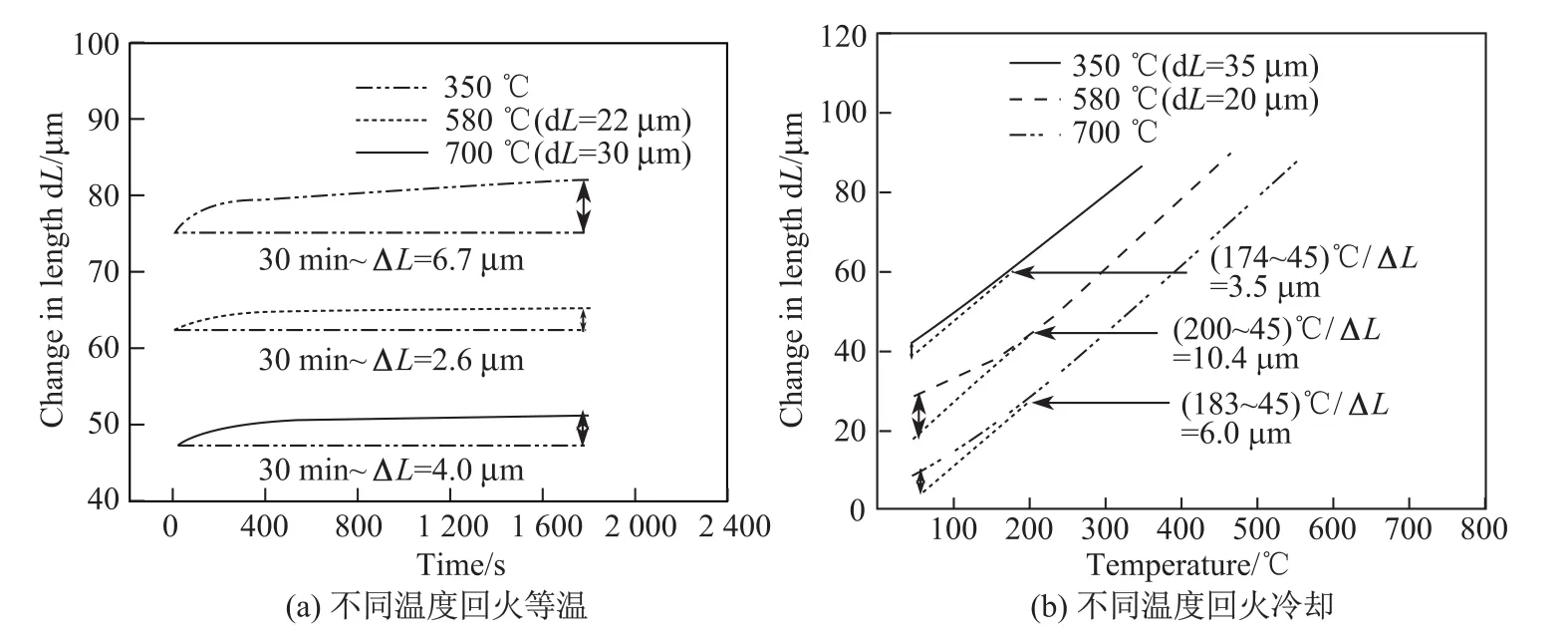

在热处理过程中,贝氏体分解、碳化物析出、残余奥氏体转变等都会使试样长度发生变化. FT600-C试样在不同回火温度等温及随后的冷却过程中,试样的长度变化如图6所示,其中图6(a)是回火等温阶段的试样长度变化,图6(b)是保温结束后冷却阶段的试样长度变化.可见,连续冷却后的试样在350◦C等温时长度变化约为4µm,在冷却过程中试样长度基本随温度呈线性变化;在580◦C等温时长度变化约为2.6µm,冷却过程中的试样在200◦C左右的长度-温度曲线明显上扬;在700◦C等温时长度变化约为6.7µm,冷却过程中长度-温度曲线变化微小.

图6 FT600钢在不同温度回火保温及冷却时试样长度的变化Fig.6 Length changes of FT600 steel during different isothermal tempering and cooling

结合残余奥氏体含量测试结果,FT600-C试样在未回火,350,580及700◦C下回火的残余奥氏体含量分别为17.8%,12.3%,4.0%,3.9%,说明在350◦C回火等温时,小部分残余奥氏体发生了分解反应,且在贝氏体铁素体中析出了碳化物,对基体有强化作用,致使回火试样硬度提高,但冷却段曲线无明显变化.由于X-350A的测试精度为5%,可知经580,700◦C回火后试样的残余奥氏体含量已经很低.

在580◦C回火时,保温阶段残余奥氏体的碳量进一步饱和,残余奥氏体更加稳定,仅有少量发生分解.贝氏体分解引起的试样长度收缩与残余奥氏体分解引起的试样长度膨胀的综合作用,表现为试样综合长度变化较小.冷却段的曲线变化是3个回火温度中最明显的,这是因为大部分残余奥氏体在冷却阶段转变为马氏体,所以580◦C下的冷却相变也是最大的.

在700◦C回火时,残余奥氏体在保温阶段大量分解,形成大量碳化物,故试样在回火保温阶段的长度变化最大,冷却阶段无明显变化,残余奥氏体在回火保温阶段基本上分解完成.

3.3 Si,Mn元素微调的工程意义

贝氏体铁素体在长大过程中会产生排C作用,使C原子扩散进入奥氏体,导致残余奥氏体中富碳.贝氏体中的残余奥氏体对塑料模具钢的性能影响较大.大模块生产时,残余奥氏体的存在会减小模块热锻空冷的应力,保证工艺的可行性;若在随后的热处理过程中能够将残余奥氏体消除,则可以利用残余奥氏体的转变提高基体硬度;若残余奥氏体在回火后转变为马氏体,则会成为硬质点,影响后续的加工性能,此时需要进行第二次回火,以保持截面硬度均匀性.FT600mod钢的优势在于高贝氏体淬透性,保证了非调质工艺的经济性.

4 结论

将FT600和FT600mod钢以不同方式冷却后,进行了不同温度下的回火试验,完成了洛氏硬度测定、残余奥氏体含量测定、金相组织观察等,初步得出以下结论.

(1)在350◦C回火时,碳化物充分析出,连续冷却试样的硬度高于未回火试样;在580◦C回火时,渗碳体长大,基体软化,试样硬度有所降低;在700◦C回火时,贝氏体分解,接近平衡组织,试样硬度降至20 HRC左右.

(2)FT600-C试样在350◦C回火时,其等温阶段有少量残余奥氏体分解;在580◦C回火时,残余奥氏体主要在回火冷却过程中发生相变,回火后试样的残余奥氏体含量大幅下降;在700◦C回火时,残余奥氏体在回火保温阶段发生分解,生成碳化物和铁素体.

(3)降Si后的FT600mod钢中的残余奥氏体含量较少,通过一次回火即可消除,更适合用作非调质塑料模具钢.

[1]Bhadeshia H.Bainite in steels:transformation,microstructure and properties[D].Cambridge: University of Cambridge,2001.

[2]Wright P,Harrington T,Szilva W.What the forger should know about microalloy steels[C]//Proceedings of the International Symposium on Microalloying and New Approaches for Bar and Forging Steels.1986:541-565.

[3]罗毅,吴晓春,张洪奎.大截面非调质和调质预硬型塑料模具钢的组织与相变特性[J].机械工程材料,2009,33(2):52-55.

[4]陕钰,王纯,蔡庆伍,等.大模块非调质预硬型塑料模具钢的淬透性[J].材料热处理学报,2012, 33(7):82-87.

[5]罗毅,吴晓春,汪宏斌,等.大截面非调质预硬型塑料模具钢组织对硬度均匀性的影响[J].材料热处理学报,2008,29(4):100-103.

[6]Habraken L.Bainitic transformation of steels[J].Revue de Metallurgie,1956,53(12):930.

[7]罗毅,吴晓春,张洪奎.大截面非调质预硬型塑料模具钢的组织与性能[J].金属热处理,2008,33(3): 28-31.

[8]方鸿生,王家军.贝氏体相变理论新进展及学术分歧[J].金属学报,1994,30(11):481-490.

[9]徐祖耀,刘世楷.贝氏体相变与贝氏体丛书[M].北京:科学出版社,1991.

[10]定巍,龚志华,唐荻,等.一种含回火马氏体组织TRIP钢的研究[J].材料热处理学报,2013,34(2): 42-46.

[11]何忠平,何燕霖,高毅,等.低硅无铝中碳TRIP钢中残留奥氏体的机械稳定性[J].材料热处理学报, 2011,32:41-48.

[12]闵永安,刘湘江,毛远建.应用JMatPro软件对比研究两种抽油杆钢的合金化特点[J].上海大学学报:自然科学版,2008,14(5):503-508.

[13]李麟,何燕霖,张梅,等.先进高强度汽车钢板的研制[J].上海大学学报:自然科学版,2011,17(4): 480-486.

[14]李麟,史文,张梅,等.可焊可热镀锌相变诱发塑性刚研制[J].上海大学学报:自然科学版,2008, 14(5):467-471.

Transformation and retained austenite of two kinds of bainite plastic mold steel

LI Na,MIN Yong-an,ZHANG Zheng,WU Xiao-chun

(School of Materials Science and Engineering,Shanghai University,Shanghai 200072,China)

FT600 and FT600mod steels are two similar non-quenched plastic mold steels with difference in the content of Si and Mn.Both FT600 and FT600mod were cooled by continuous and isothermal treatments after austenitizing respectively,and then separately tempered at 350,580,and 700◦C.Evolution of microstructures and retained austenite of the two bainitic steels after the heat treatments are studied based on the microstructure characterization,content measurement,and Rockwell hardness and dilatometric analysis experiments.It is found that the content of the retained austenite of continuous cooling sample of FT600mod,different from FT600 by decreasing Si and increasing Mn,is decreasing dramatically.The changed amounts of retained austenite of FT600 sample vary after different tempering treatments.FT600mod steels are more stable and more suitable for the non-quenched treatment.

cooling transformation;retained austenite decomposition/transformation; bainite;tempering

TG 142.1

A

1007-2861(2015)05-0663-08

10.3969/j.issn.1007-2861.2014.01.033

2014-01-16

闵永安(1971—),男,副教授,博士,研究方向为金属材料.E-mail:mya@staff.shu.edu.cn