提高炼钢OG蒸汽回收量的实践研究

摘要:OG蒸汽回收量的高低直接影响炼钢负能炼钢是否能顺利的实现,文章针对炼钢OG蒸汽回收量制约影响因素进行分析,找出相应的解决方法,制定相应的措施,使炼钢OG蒸汽回收量逐步提高,对负能炼钢及公司的节能工作起到了积极作用。

关键词:炼钢OG炉;蒸汽回收;蒸汽放散;炼钢吹炼;动态平衡调整 文献标识码:A

中图分类号:TF71 文章编号:1009-2374(2015)24-0038-02 DOI:10.13535/j.cnki.11-4406/n.2015.24.019

1 概况

转炉采用OG法煤气回收,转炉炉口逸出的烟气温度约为1450℃,为收集转炉冶炼过程中的高温烟气并将其冷却下来,设置转炉汽化冷却装置,以便满足下一步除尘及煤气回收的要求,同时回收大量热能,宁钢现有3座180吨转炉,每座转炉对应一套OG蒸汽回收系统,每套蒸汽回收系统主要设备有:汽化冷却烟道、汽包、除氧器和蓄热器等。其回收工艺为:除氧水由给水泵送至汽包,汽包内的水经下降管分送至各段自然循环汽化冷却段,汽化冷却段受热后,烟道内的水部分汽化形成的汽水混合物经上升管返回汽包,该汽包最高压力可达3.0MPa,然后再进入蓄热器(放散压力1.8MPa),从蓄热器出来的蒸汽通过蒸汽调节阀,把蒸汽压力从1.5MPa以上变为1.1MPa,送入低压管网。

2 炼钢OG蒸汽利用生产现状

生产中,炼钢转炉吹炼节奏的不确定性,炼钢经常临时两炉铁水同时吹炼或者三个转炉连续吹炼,蒸汽量瞬时徒增导致放散,加上公司低压蒸汽源不断增加,低压蒸汽整体存在产大于供的矛盾,2013年2~12月的吨钢蒸汽平均回收量45kg,而目前一钢产生的蒸汽约75kg左右,蒸汽放散较大。蒸汽回收量的多少直接影响炼钢负能量炼钢能否顺利实现。

3 蒸汽放散的原因

3.1 炼钢蒸汽回收控制模式不合理导致蒸汽放散

炼钢RH炉未投产之前炼钢蒸汽回收的控制方式为:分气缸压小于1.1MPa时蒸汽调节阀打开,分气缸压力大于1.1MPa时,蒸汽调节阀自动关闭,RH投产后,炼钢过RH炉,为满足RH炉蒸汽稳定需求,关闭供低压蒸汽管网阀门,或手动保持一开度,炼钢产生的蒸汽直供RH,虽然保证了RH炉蒸汽压力稳定,但造成多余蒸汽放散,尤其炼钢吹炼节奏快时,蒸汽放散越明显。

3.2 低压蒸汽整体产大于供,影响OG蒸汽的回收

公司低压蒸汽缘由:热轧加热炉气化冷却,炼钢OG锅炉,干熄焦余热锅炉,热力150吨锅炉,加热炉烟气余热锅炉,石灰烟气余热锅炉炼钢。用户有:公司焦化、炼铁、轧钢、炼钢等生产及工艺用,外供蒸汽。

通过EMS数据分析了公司低压蒸汽产供情况,发现在炼钢正常双线生产时(RH炉不生产),公司低压蒸汽整体存在产大于供的情况,尤其在热轧石灰烟气余热锅炉蒸汽并入低压蒸汽主管网后,产大于供的矛盾更加突出,只有解决产供矛盾,才能根本上减少蒸汽放散。

3.3 炼钢转炉吹炼不稳定易导致蒸汽放散

转炉双炉同时吹炼或三炉炼连续吹炼时,蒸汽量瞬间徒增,将蒸汽平衡打破,导致蒸汽放散,转炉吹炼节奏变化直接影响蒸汽发生量和低压蒸汽管网压力的稳定性,因蒸汽压力低而遭到蒸汽用户投诉的现象时有发生,因此掌握转炉吹炼节奏,及时动态调整蒸汽用量,对减少炼钢蒸汽放散保证用户的蒸汽品质有着重大意义。

4 解决措施

4.1 炼钢蒸汽回收控制模式改善

为解决RH炉压力稳定及过多蒸汽放散问题,找出了如下回收模式:当蓄热器压力大于1.6MPa小于1.8MPa时,外供蒸汽阀自动打开16%,蓄热器压力大于1.8MPa小于2.0MPa。外供蒸汽阀门自动开20%,蓄热器压力小于1.4MPa或外网蒸汽压力大于1.1MPa,外网蒸汽阀门关闭蓄热器压力大于1.6MPa且外网蒸汽压力小于0.95MPa,送外网蒸汽阀打开调度做好过RH炉不过RH炉得确认工作,RH炉生产结束之前提前对蒸汽用户用量调整,同时炼钢OG人员在RH炉停止使用蒸汽时,手动控制蓄热器至分汽缸阀门开度,在低压蒸汽官网压力稳定以后,切换至自动模式下运行。

4.2 解决公司低压蒸汽整体产供矛盾

炼钢不过RH炉时蒸汽整体过剩,特别热轧烟气余热锅炉,石灰余热锅炉投产后,蒸汽约增加30吨的蒸汽量,产供矛盾明显,通过以下两项措施解决整体平衡矛盾。

4.2.1 提高宁波热电外供蒸汽流量。经专业技术人员与宁波热电公司沟通,外供压力由0.85MPa提高到0.9MPa,流量由13吨/小时提高到18吨/小时。

4.2.2 开拓新用户。公司低压蒸汽压力为0.8~1.1MPa,温度为180℃~200℃,烧结余能发电机组低压蒸汽所需0.5MPa压力,温度230℃,基本符合3#机组对蒸汽品质要求,经实践证明3#机组可作为新用户,蒸汽用量最大可用40吨/小时。

4.3 掌握炼钢吹炼节奏,动态平衡调整蒸汽量

4.3.1 掌握炼钢吹炼节奏。(1)接班后根据炼钢钢种吹炼计划,整体上掌握炼钢连铸节点和转炉节奏;(2)据炼钢转炉生产动态排程,实时跟踪转炉吹炼节奏;(3)通过ERP炼钢生产实际,掌握转炉加料,吹炼,出钢情况。

4.3.2 动态平衡调整。炼钢正常吹时,热力150吨锅炉,干熄焦锅炉不得向低压蒸汽管网送气,3#余热机组作为机动调节用户,调度掌握炼钢吹炼节奏,根据不同吹炼模式提前调整3#机组抽气量,减少炼钢OG的蒸汽放散。炼钢故障停吹时热力锅炉,干熄焦锅炉再作为管网补充汽源。

5 实绩

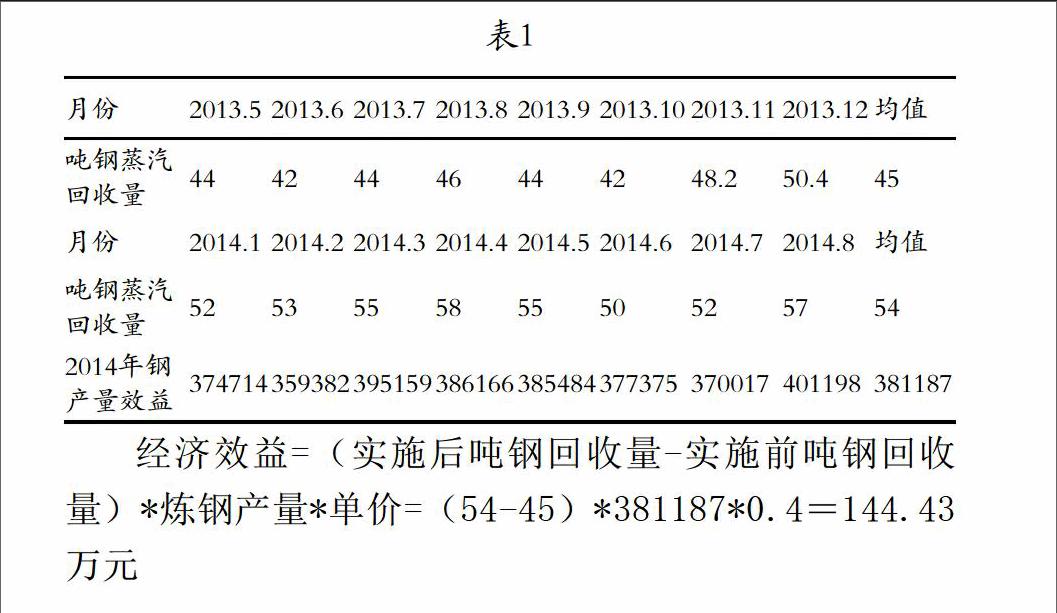

通过以上措施回收量显著提高,以下是2014年1~8月份的回收量:

经济效益=(实施后吨钢回收量-实施前吨钢回收量)*炼钢产量*单价=(54-45)*381187*0.4=144.43万元

6 结语

(1)公司低压蒸汽源较多,动力调度需要精确掌握炼钢锤炼节奏及其他蒸汽源发生量的变化,及时调整蒸汽的缓冲用户。(2)烧结余能发电机组作为缓冲用户,当蒸汽用量达到30吨/小时以上时,后面焦化蒸汽用户压力降低较多,需要干熄焦锅炉补充蒸汽。调度应做好之间的平衡。

作者简介:宋永杰(1982-),男,河北邯郸人,宁波钢铁有限公司能源环保部工程师,研究方向:燃气运行管理。

(责任编辑:陈 倩)