数字阀PCC智能调速器在水电站设备改造中的应用

米建国,刘忠良,张伟朋,徐田鹏(天津市科音自控设备有限公司,天津 300409)

数字阀PCC智能调速器在水电站设备改造中的应用

米建国,刘忠良,张伟朋,徐田鹏

(天津市科音自控设备有限公司,天津 300409)

摘要:介绍了一种全新的水轮机调速器,电气部分以PCC可编程计算机控制器为核心,软件采用高级语言;电气液压转换部件采用电磁球阀,机械液压放大元件采用二通插装阀,采用无杠杆,无明管路结构。实际应用结果表明,该型调速器调试简单,维护方便,具有先进的技术性能和高可靠性。

关键词:智能调速器;PCC;数字阀;电磁球阀;插装阀

1 老型调速器存在的问题

老型调速器受当时技术、制造条件的限制,自身存在着许多弱点,无法满足电站正常运行的要求。

YT、T、ST型机械液压调速器的主要问题:机械机构复杂,调整困难;机柜内部传递杠杆较多,造成死区较大、不易维修;明油管路较多,漏油量大;调速器特性差。

YDT、DT、DST型电液调速器的主要问题:控制部分采用模拟电路,使用很多电路板,电路复杂,可靠性差;稳定性差,输出随温度,湿度变化而变化,温度漂移大,时间漂移大;抗干扰能力差,电站的电磁干扰很大,而模拟电路的很多环节都容易受到干扰的侵入,导致调速器无法自动运行;电液转换器对油质要求高,易卡阻。

上述两类调速器存在的共同问题:机构复杂,调整维护困难;明油管路较多,不易升压等;由于原调速器采用主配压阀的结构,其形式为滑阀,主配压阀活塞与衬套之间的间隙所造成的渗漏就不可避免,漏油量大,油泵启动频繁,缩短了油泵和电机的使用寿命,同时耗电量大,不符合节能减排的要求;为了减少主配压阀活塞与衬套之间的渗漏,就要在主配压阀活塞阀盘与衬套之间加大搭叠量,而搭叠量加大了调速器机械死区;由于主配压阀活塞与衬套之间的间隙所造成的渗漏不可避免,因此在手动运行时就需要机械反馈来补偿,否则,接力器就要漂移。

2 当前调速器的最新技术

水轮机调速器(以下简称调速器)是水电站重要的辅机设备之一,其可靠程度直接关系到整个电站的安全运行和机组本身的安全,所以,调速器的可靠性问题一直是水电站关注的重点,从20世纪50年代至今,我国调速器的发展经历了从机调→电子管电调→晶体管电调→集成电路电调→单板机、单片微机调→PLC调速器→步进电机PLC调速器→数字阀PCC智能调速器的过程。“数字阀PCC智能调速器”是国家科技部创新基金项目,该项目产品已成功运行于各种型式水轮机发电机组并进入国际市场。“数字阀PCC智能调速器”荣登《世界经理人周刊》2005年中国500最佳新产品排行榜。数字阀PCC智能调速器是水电站扩容增效改造,提高自动化程度的首选产品。

PCC代表着一个全新的控制理念,它既具有可编程逻辑控制器(PLC)的标准控制功能(可靠性高、易扩展),又具有工业计算机(IPC)的系统功能(运算能力强、适时性好、编程方便等特点)。它能方便地处理开关量,模拟量,进行回路调节。并能用高级语言编程,具备大型机的分析运算能力。其硬件具有独特新颖的插拔式模块结构,可使系统得到灵活多样的扩展和组合。软件也具备模块结构,系统扩展时只需在原有基础上叠加运用软件模块。PCC的CPU为32位,运行效率高,具有高速的智能处理器TPU,TPU功能可使系统响应时间达到微秒级,而CPU不需作任何加载。用户存储器容量大。具有良好的电磁兼容能力和现场总线全面支持技术,体现了工控领域的发展方向。

数字阀PCC智能调速器,由于采用了PCC,从根本上解决了以往各种调速器的调节器硬件故障频发、易受干扰或程序跑飞等问题;而由于采用数字阀技术,去掉了主配压阀,从根本上解决了以往各种电调中电液转换器易被油污卡阻的老大难问题;特别是由于采用了触摸屏后,实现了全中文人机对话,易学易掌握,又从根本上解决了以往各种微机调速器的操作不直观、似乎高深莫测的问题,由于上述三个根本问题的解决,该种调速器目前在很多大中型水电站得到广泛应用,普遍反应良好。

3 调速器改造方案

原调速器经过多年的运行,调速器的可靠性已大为降低,直接影响着电站的安全生产。因此,对该类型调速器的改造是电站提升自身形象及机组自动化水平的必要举措。

针对电站原调速器已使用多年,原有调速器已不适应现有技术等情况,电站油、气、水管路已布置完成,且原有的油压装置等基础部件运转良好的特点,从用户的角度出发,本着尽可能降低改造成本、减少因改造占用的发电时间的原则,提出以下改造方案。

将YT、YDT型(中、小型)调速器改造为YZFT型数字阀PCC可编程智能调速器。

将T、DT型(大型单调节)调速器改造为ZFT型数字阀PCC可编程智能调速器。

将ST、DST型(大型双调节)调速器改造为ZFST数字阀PCC可编程智能调速器。

对于中小型调速器,仅保留原调速器油压装置和主接力器部分,对主配压阀及以上部分进行更换。

对于大型调速器,仅保留原调速器基础座部分,将原调速器进行整体更换。将油压装置中的安全阀、逆止阀改造为组合阀。

控制器采用奥地利贝加莱公司的可编程计算机控制器(PCC)。PCC的平均无故障时间MTBF高达50万h。

采用数字阀替代传统的电液转换器和主配压阀,降低对油质的要求,从根本上解决传统调速器电液转换元件由于油污造成的发卡的弊病。

无明油管路,大幅度减少漏损和油压延程损失,提高油压利用率。

人机对话采用彩色触摸屏技术。

取消传递杠杆系统,消除由于杆系造成的调速器死区,提高调节品质,使机柜内部布置简洁明快,增大检修空间。

取消机械反馈,采用电气反馈。

关键部件采用原装进口设备,保证可用性及可靠性。

4 数字阀PCC智能调速器的主要特点及功能

数字阀PCC可编程智能调速器具有自动、电手动、手动三种操作方式,且可无条件无扰动切换。该调速器的实用性智能性很强,具有如下主要特点及功能(以大型双调节调速器为例)。

(1)全新的控制理念。采用不同于常规PLC的新一代可编程计算机控制器--PCC,面向控制过程,采用高级语言,分析运算能力强,在同一CPU中能同时运行不同程序。程序运行时仅扫描部分程序,效率很高。

(2)全PCC化,具有极高的可靠性。从输入到输出,从测频到控制脉冲等各环节均实现了PCC化。PCC的平均无故障时间MTBF高达50万h,即57年。

(3)智能型调速器。采用自适应式变结构,变参数并联PID调节,采用对常规PID调节器改进后的算法。自动识别电网的性质,并自动适应电站的各种特殊运行方式,如孤网运行,或由大电网解列为小电网运行的突变负荷等特殊情况,均可保证机组稳定运行。人性化设计,具有很强的自诊断、防错、纠错及容错功能。当出现故障时,自动弹出故障诊断画面,并自动显示故障原因及处理办法。

(4)多任务的优点。在传统PLC中,并行处理是靠程序扫描来完成的。但事实上多任务才是并行处理的逻辑表达式,更简单直接的方法就是采用多任务技术。PCC恰恰可以满足这种需求,当某一任务在等待时,其他任务仍可继续执行。这样可以提高调节系统的性能指标。

(5)PCC的大内存,为智能型调速器提供了资源保证。用户内存:1.5MB FLASH PROM。

(6)采用PCC高速计数模块(HSC)测频。PCC高达6.3MHz的计数频率,具有很高的测频精度和可靠性,从而使调速器的输入通道-测频环节的可靠性有了根本的保证。

(7)友好的人机界面。采用触摸屏做为人机界面,画面美观逼真,全中文显示,操作方便,可以同时显示很多信息。具有多级密码保护功能。持有密码级别的高低,决定了对系统行使权利的大小。运行人员只能观察到常规显示画面并进行常规操作,检修人员或管理人员可对调节参数等进行修改。具有屏幕保护功能,以延长触摸屏的寿命。

(8)采用数字协联方式,且可现场修改协联曲线并记忆修改后的数据,以便根据电站的实际条件按最优曲线运行,桨叶随动系统准确度高。

(9)采用数字阀作为电液转换元件。彻底解决了常规调速器电液转换元件油污发卡的问题,使电站可以实现完全可靠的自动运行。具有故障锁锭的功能。由于数字阀只有通/断两个状态,且数字阀采用锥阀密封,可以保证在31.5MPa下无泄漏,所以,数字阀又具有液压锁的功能,因此,当测频信号消失及断电等情况时,具有故障锁锭的功能。

(10)无杠杆结构。该系列调速器采用了数字阀液压随动系统,自动时有电气返馈,手动无需反馈,因此取消了杠杆,消除了因为杠杆造成的死区,提高了调速系统的精度,而且无管路,结构简单,美观。

(11)具备折线关机功能,并由标准的插装阀完成,结构简单,动作可靠。

(12)零扰动手/自动切换。由于自动运行时,电磁球阀每次动作后都处于失电状态;而切断电源即为手动运行。手动运行时,电子调节器跟踪接力器的实际开度。因此数字阀调速器实现了零扰动手/自动切换

(13)联网方便。具有RS232或RS485通讯接口,可以方便地实现与上位机通讯,提高电站的自动化水平。

(14)具有频率调节、开度调节、功率调节三种模式,并可实现调节模式间的无扰动切换。功率调节模式下,可接受上位机控制指令,实现发电自动控制功能(AGC)。

(15)具有很强的自诊断、防错、纠错及容错功能,并可将有关故障信息显示在屏幕上,或发出报警信号。具有下述在线诊断和容错功能:模拟/数字转换器和输入通道故障;反馈通道故障;液压控制系统故障;程序出错和时钟故障;事故关机回路故障;操作出错;测频回路故障;其他故障。

(16)维护简单调试方便。由于PCC的高度集成化和高可靠性,对于运行维护人员没有太高的特殊要求,调试只需设定有关数字,没有太多的电位器等可调元件。

5 数字阀PCC智能调速器的构成

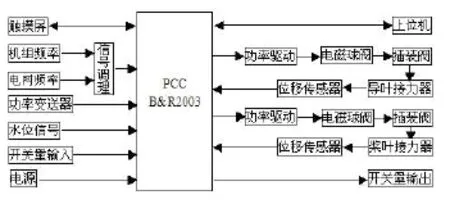

数字阀PCC智能调速器的结构框图如图1所示。调速器由调节器和电液随动系统构成。

调节器主要由电源、可编程计算机控制器(PCC)、人机界面(触模屏)等组成。PCC包括:CPU模块、高速DI模块、脉冲输出模块、A/D转换模块、开关量输入/输出模块、通讯模块及机架等。

电液随动系统主要是执行机构,它将直接影响调速器的性能和可靠性。数字阀调速器以标准件—电磁球阀为先导阀,代替传统的电液转换器、比例阀或步进电机的电液转换元件,以标准液压元件—二通插装阀为放大元件代替传统的主配压阀。其工作特点是以电磁球阀的通、断控制插装阀,插装阀的通、断来控制接力器。电磁球阀的工作状态只有通、断两个状态,也即相当于数字电路的高电平、低电平两个状态(即1、0),故将其称为数字阀,由此构成的调速器称为数字阀调速器。

图1 数字阀PCC智能调速器结构框图

6 数字阀PCC智能调速器的应用

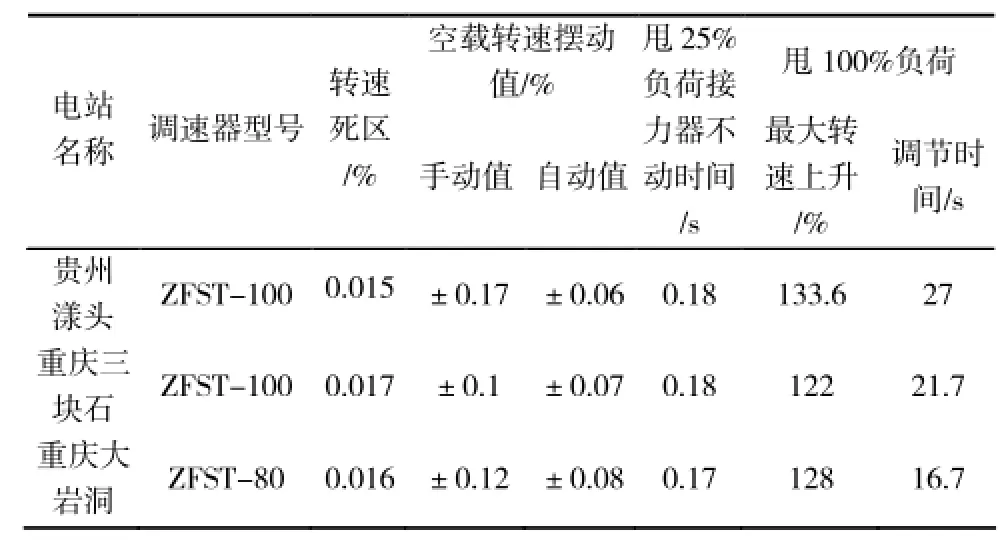

目前,已有数百台数字阀PCC智能调速器在水电站成功投运。部分电站试验结果如表1所示,所列电站的水轮机均为轴流转桨式水轮机。现场试验结果表明,各项性能指标均优于国家标准“水轮机控制系统技术条件GB9652.1-2007”。所有投运的调速器均未出现任何故障,运行人员操作简单,维护工作量很少。

改造后的调速器是节能型产品,由于数字阀技术的应用,使得调速器漏油量极低,降低了油泵的启停频率,在机组带固定负荷时,确保油泵启动时间间隔大于5 h,大大降低了电机的能耗,同时延长电机和油泵的使用寿命,为电站带来可观的经济效益。得到用户的一致好评。

表1 部分电站试验结果表

7 结语

数字阀PCC可编程智能调速器不仅解决了传统调速器的缺陷,而且可满足现代水轮机调速器发展的要求,为实现水电站无人值班奠定了基础。本项目产品己通过“国家中小型水电设备检测中心”的技术检测。国家科技部于2004年将“数字阀PCC智能调速器”确定为创新基金支持项目,天津市科音自控设备有限公司得到了科技部和天津市科委的无偿资助,为该项技术的尽快推广增添了动力。

参考文献:

[1]齐 蓉.可编程计算机控制器原理及应用[M].西安:西北工业大学出版社,2002.

[2]米建国,刘忠良,钱军辉,等.基于PCC可编程计算机控制器的数字阀调速器[J].水电站机电技术,2006(3):22-24.

[3]米建国,刘忠良.数字阀PCC可编程智能调速器的研究及应用[C]//水电厂附属设备技术进步研讨会论文集,2005.

中图分类号:TK730.4+1

文献标识码:B

文章编号:1672-5387(2015)02-0078-04

DOI:10.13599/j.cnki.11-5130.2015.02.022

收稿日期:2014-10-12

基金项目:国家科技部创新基金项目“数字阀PCC智能调速器”(04C26211201022)。

作者简介:米建国(1964-),男,教授级高级工程师,从事调速器的研究与开发工作。