不溶性硫黄热稳定性和分散性及其评价方法

杜孟成,王维民

(国家橡胶助剂工程技术研究中心,山东 阳谷 252300)

不溶性硫黄(IS)被公认是最佳的橡胶硫化剂,广泛用于子午线轮胎生产中。在轮胎胶料中用IS替代普通硫黄具有良好效果:IS用量大幅减小;胶料在炼胶过程中和混炼后保存期不易焦烧;不易喷霜,对胶料的粘合性能无影响;起硫速度快[1];轮胎的耐磨性能提高30%~50%,使用寿命延长50%,节约能耗6%~8%。

根据硫黄升温温度和后期淬冷介质不同,IS生产工艺可分为连续溶剂法、间歇溶剂法和高温水法。采用不同工艺生产的IS产品质量存在差异。虽然近年来国内IS行业发展迅速,但国内IS的质量与以富莱克斯公司产品为代表的国外高品质IS的质量相比仍存在较明显的差距。目前国内IS年产量约为7万t,年需求量约为11万t,每年仍需进口4万t高性能IS。未来IS发展依然体现在工艺路线的提升和产品品质的竞争。IS质量控制指标较多,其中产品在橡胶中应用较关键的指标为热稳定性和分散性。IS含量指标也很重要,提高IS含量有助于提高120 ℃热稳定性,但是出于对胶料混炼和加工安全考虑,IS高含量必须建立在产品高热稳定性的基础之上。本文主要介绍IS热稳定性和分散性及其评价方法。

1 热稳定性及其评价方法

1.1 热稳定性

热稳定性是指热处理后剩余不溶性硫与元素硫的质量比。国际标准ISO 8332—2011《橡胶配合剂 硫的试验方法》、国家标准GB/T 18952—2003《橡胶配合剂 硫黄 试验方法》、化工标准HG/T 2525—2011《橡胶用IS》和多数企业标准均规定了IS的105 ℃热稳定性指标,一般要求105 ℃×15 min的IS热稳定性大于75%。部分轮胎厂根据本企业的混炼工艺和加工温度等,提出110 ℃×15 min和120 ℃×15 min的IS热稳定性指标,如山东玲珑轮胎股份有限公司要求110 ℃×15 min的IS热稳定性为76%~78%,杭州中策橡胶有限公司要求120℃×15 min的IS热稳定性不小于40%,风神轮胎股份有限公司要求120 ℃×15 min的IS热稳定性不小于55%。

控制IS热稳定性指标可以确保胶料在加工和停放过程中不会因IS返原出现喷霜现象。一般认为,胶料中可溶性硫黄用量小于1份时不会喷霜,在1~1.5份时有喷霜可能,大于1.5份时极可能发生喷霜。如果胶料中IS用量不超过6份,混炼和加工温度能够控制在105 ℃左右,累计时间控制在15 min以内,105 ℃×15 min的IS热稳定性为80%,就可以保证胶料在混炼和加工过程中不喷霜。

1.2 热稳定性评价方法

用不同工艺生产的IS热稳定性差异较大,这是产品中IS形态及其构成比不同造成的[2]。表征IS热稳定性的方法一般有如下几种。

1.2.1 差示扫描量热(DSC)熔点法

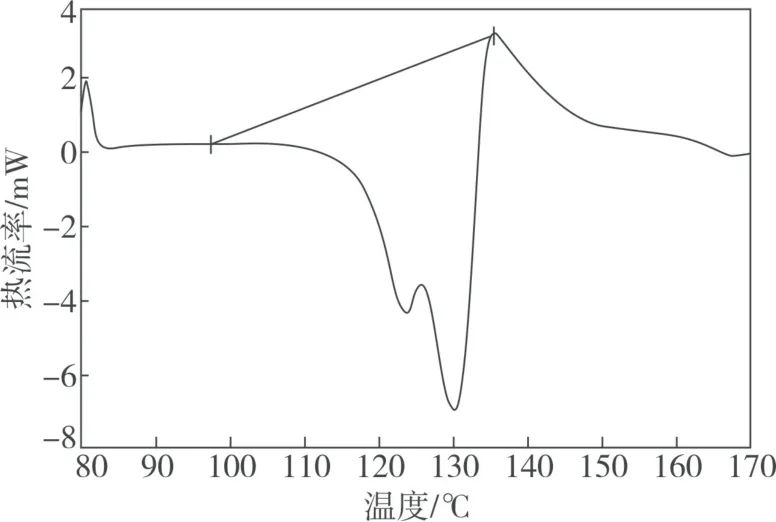

DSC熔融曲线的峰温(简称DSC熔点)可以反映IS的热稳定性,DSC熔点越高,IS的热稳定性越好[3]。产生可溶性硫是IS的DSC熔点降低的主要原因。IS的典型DSC熔融曲线如图1所示。IS从104 ℃开始吸热熔融,116 ℃时吸热加剧,这主要是因为单斜硫向液硫相变吸热较大,同时聚合键断裂加速。IS的DSC熔融曲线峰形宽度较大,这与IS是一种具有热塑性硫的线性均聚物有关[4]。

图1 IS的典型DSC熔融曲线

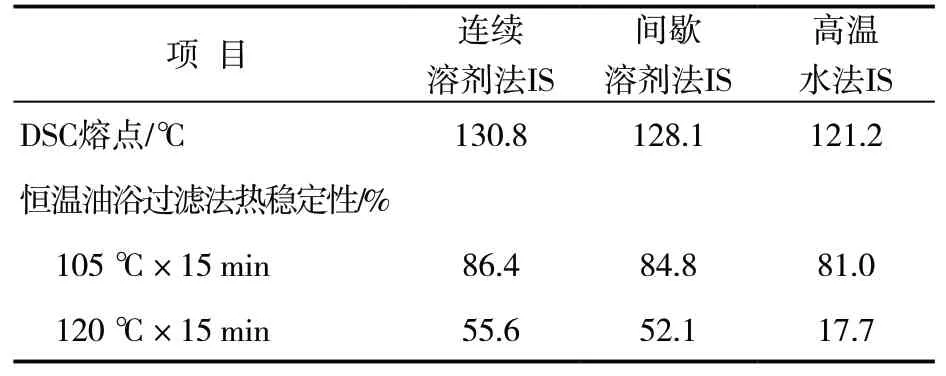

不同生产工艺IS的DSC熔点和热稳定性(采用恒温油浴法过滤法测定)对比如表1所示。从表1可以看出:IS的DSC熔点一般在120 ℃以上;DSC熔点与热稳定性密切相关,与120 ℃×15 min热稳定性的关系尤为密切。

表1 不同生产工艺IS的DSC熔点和热稳定性对比

不同生产批次IS的120 ℃×15 min热稳定性(采用恒温油浴过滤法测试)和DSC熔点如图2和3所示。从图2和3可以看出:IS的DSC熔点与120℃×15 min热稳定性呈正相关,因此可利用DSC熔点评价120 ℃×15 min热稳定性。DSC熔点法的优点是利用仪器进行测试,人为因素引入的误差小,测试结果准确度高、重复性好,缺点是只能对热稳定性高低进行比较判定,目前还无法对热稳定性进行量化计算,无法帮助轮胎企业评估IS的使用安全性。

图2 不同生产批次IS的120 ℃×15 min热稳定性

图3 不同生产批次IS的DSC熔点

1.2.2 恒温油浴过滤法

恒温油浴过滤法是将样品置于恒温矿物油中受热一定时间,然后对未转化的IS进行过滤称量,计算IS的热稳定性。目前IS生产企业和轮胎企业测试IS热稳定性都是以该方法为主。恒温油浴过滤法适用于105 ℃及其他温度下IS热稳定性测试,平行性较好,但是IS热稳定性测定结果受测试用矿物油、设备以及操作因素等的影响较大。使用不同厂家的矿物油,IS热稳定性测定结果会出现显著差异。

根据恒温油浴设备是否带搅拌装置,恒温油浴过滤法可细分为带搅拌装置的恒温油浴槽法和恒温烘箱法。GB/T 18952—2003和HG/T 2525—2011中均推荐采用配备搅拌装置的恒温油浴槽法测定IS热稳定性。油浴设备配备搅拌装置可以将试管内矿物油的温度波动控制在±0.2 ℃以内,还能够保证试样在矿物油中保持悬浮状态,贴近试样在橡胶中的分散状态。这一点对于测定较高温度(如120 ℃)下的IS热稳定性尤为重要。

部分企业采用恒温烘箱法测定IS热稳定性,在放置于烘箱内的烧杯中的矿物油中加入试样,使试样受热15 min,然后测定其热稳定性。由于受热期间不搅拌,而且烘箱温度波动比较大,所以恒温烘箱法测得的IS热稳定性与带搅拌装置的恒温油浴槽法测得的热稳定性相差较大,特别是120 ℃下的热稳定性偏差更大。恒温烘箱法测得的IS热稳定性明显高于恒温油浴槽法测得的热稳定性,如表2所示。

表2 恒温油浴槽法与恒温烘箱法测定的IS热稳定性测定结果对比

1.2.3 DSC+高效液相色谱(HPLC)法

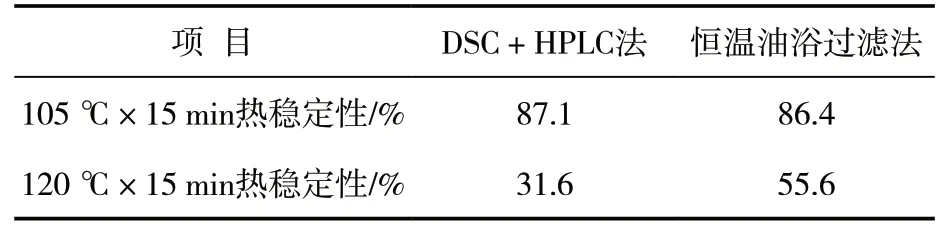

ISO 8332—2011中对DSC+HPLC法进行了引用。该方法的原理是IS在DSC仪中恒温受热一定时间后,通过HPLC法对IS返原部分进行测定。其优点是测定过程主要通过仪器操作,受人为因素干扰较小,测定结果重复性好。缺点是IS在较高温度下受热一定时间(如120 ℃×15 min)后会出现熔融现象,其热稳定性测定结果与其他方法测定结果有一定差别。因此DSC+HPLC法一般比较适用于105℃×15 min热稳定性的测定。

同一个试样用DSC+HPLC法和恒温油浴过滤法测定的热稳定性结果对比如表3所示。从表3可以看出,2种方法测得的105 ℃×15 min热稳定性差异不大,但是与恒温油浴过滤法相比,DSC+HPLC法测得的120 ℃×15 min热稳定性明显偏低,这是由于DSC+HPLC法测定过程中试样处于静止状态,而恒温油浴过滤法测定过程中试样处于运动状态。

表3 DSC+HPLC法与恒温油浴过滤法测定的IS热稳定性对比

2 分散性及其测试评价方法

2.1 分散性

IS分散性包括2层含义:(1)粒子细度与粒径的正态分布;(2)IS在橡胶中的分散状态[3]。IS分散性的影响因素包括:粒子形状和细度、粒径分布;充油量以及油的品质;炼胶工艺参数如温度和时间等。与普通硫黄相比,IS易产生静电。IS粒径越小,越易产生静电,粒子间发生团聚,导致IS在橡胶中的分散性变差,影响橡胶制品的物理性能。

橡胶用IS的行业标准和多数IS生产企业标准均规定超过150 μm的筛余物质量分数应小于0.3%。因此可以认为当IS粒径小于150 μm时,如果IS能够良好分散,IS粒径不会对橡胶制品物理性能产生可见的影响。

2.2 分散性评价方法

2.2.1 电镜法

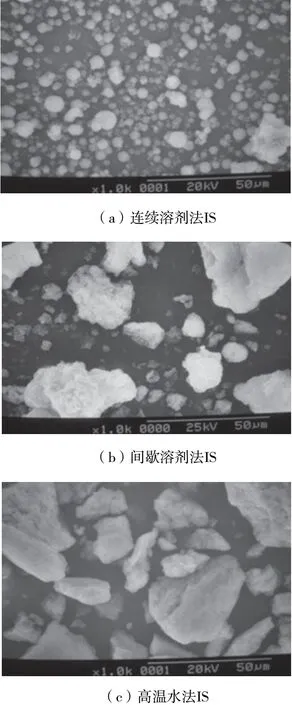

粒子形状和粒径分布影响IS在胶料中的分散性。IS的粒子形状越规则,粒径分布越窄,IS在橡胶中的分散性越好[3,5]。IS粒子的电镜照片能够真实地反映粒子形状和粒径分布。用不同工艺生产的IS电镜照片如图4所示。从图4可以看出,连续溶剂法IS的粒子形状与间歇溶剂法IS和高温水法IS的粒子形状具有明显差异,连续溶剂法IS的粒子形状较为规则,粒径分布窄,但是粒径过小,易产生静电,在胶料中不易分散。

图4 不同生产工艺IS的电镜照片对比

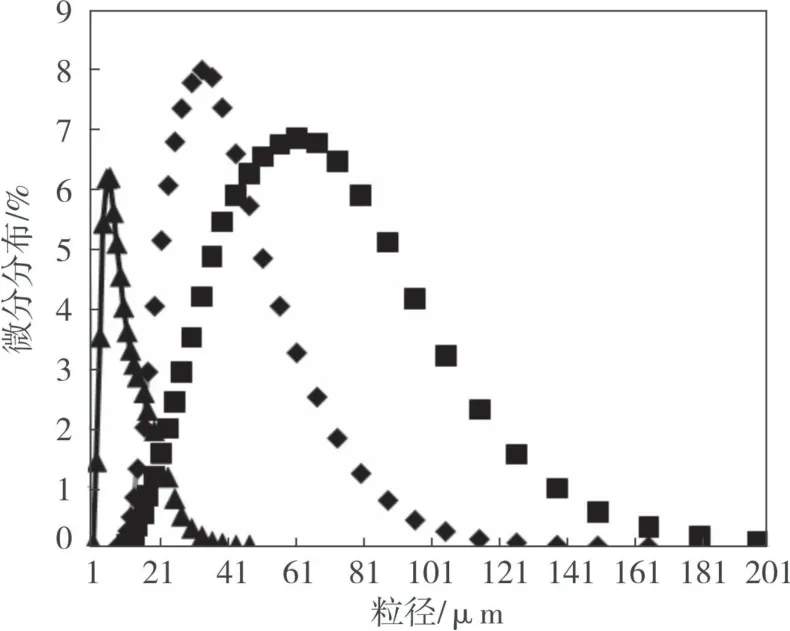

由于电镜法能够直观地反映粒子的微观分散状态,普利司通公司和韩泰轮胎公司等均采用该方法对IS分散性进行测定,但是电镜法不能对粒径分布范围及比例做出准确判断,无法进行量化比较。可以用正己烷对IS填充油进行抽提,然后用激光粒度分析仪测定粒径分布,对IS粒径分布范围及比例进行判断。不同厂家IS HD OT20的粒径分布如图5所示。从图5可以看出,富莱克斯IS的粒径明显小于国产IS的粒径,国内A厂家IS的粒径适中、分布较窄,而B厂家IS的粒径分布过宽。虽然测定结果可以对粒径分布进行量化分析,但是仍无法反映粒子形状是否规则。同时目前不同厂家使用的粒径分析仪对同一样品的测定结果差别较大。

图5 不同厂家IS HD OT20粒径分布

2.2.2 混炼胶切面观察法

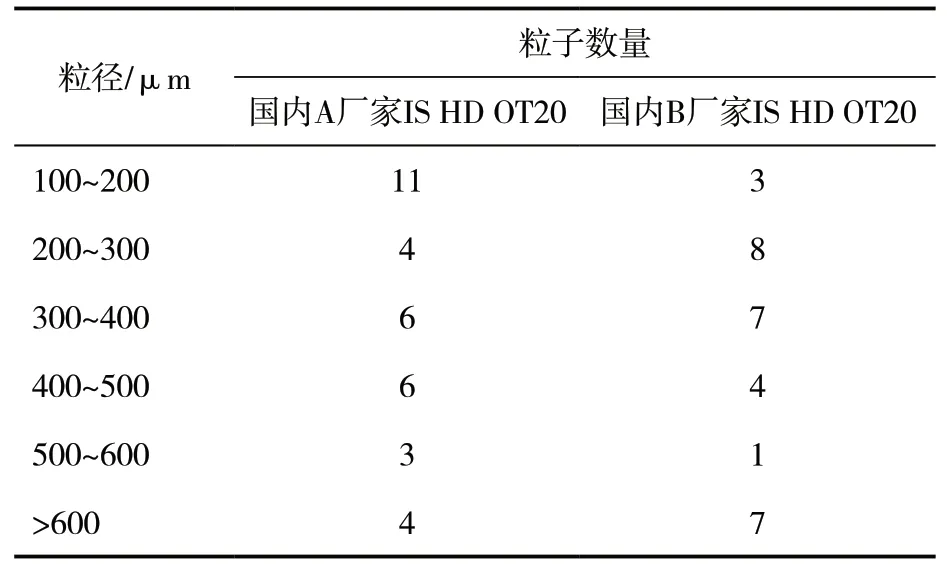

除了利用电镜照片考察IS的原始分散状态,还必须考察IS在橡胶中的分散性。取混炼胶切片,观察切面的IS分散状况。为了方便观察,胶料中通常不添加炭黑,因此该法也称为白胶片法。一般操作步骤是:将天然橡胶在密炼机中塑炼8 min,添加5份IS,混炼120 s(转子转速为30 r·min-1),排胶(105±5 ℃),在开炼机上出片,停放,在胶片不同位置选择20个点取样切片,用肉眼或显微镜观察胶料切面。肉眼可直观判断胶料中是否存在较大的未分散开的“硫黄豆”,使用显微镜可对胶料中较大的硫黄粒子进行测定,并按照硫黄粒子的大小进行分级,如表4所示。从表4可以看出,A厂家IS在胶料中的分散性优于B厂家IS。混炼胶切面法可直观考察IS在胶料中的分散性,适用于对IS进行初步筛选,但是由于该法完全通过操作人员进行切面观察,人为因素引入的误差较大。

表4 混炼胶切面硫黄粒子分布

2.2.3 性能测试法

测试胶料的性能是轮胎企业考察IS分散性最常用的方法,通过计算20个试样的性能标准偏差来考察IS分散性的差异。

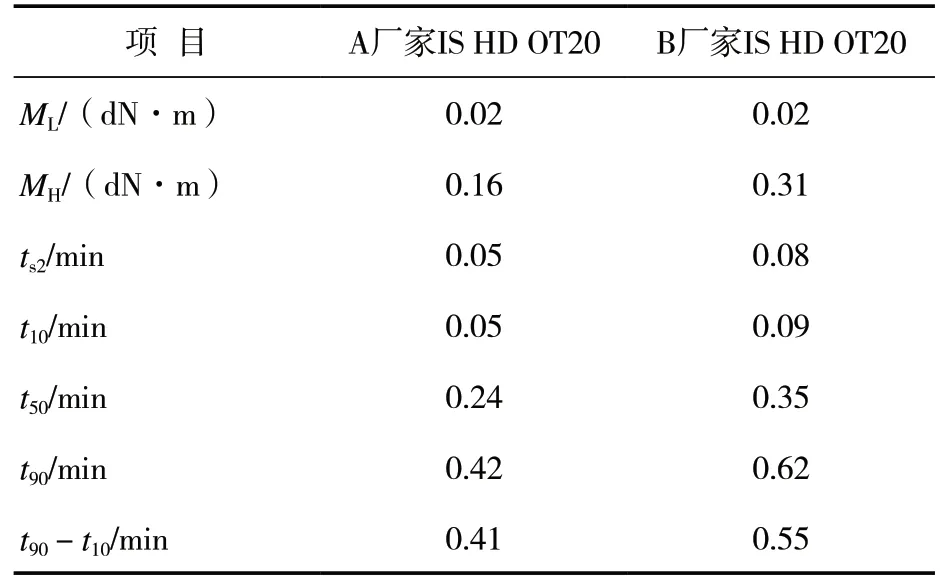

2.2.3.1 硫化特性

一般用密闭模无转子硫化仪测试试样的硫化曲线,将硫化特性叠加计算标准偏差,利用标准偏差对IS分散性进行比较。胶料硫化特性标准偏差示例见表5。从表5可以看出,A厂家IS胶料的硫化特性标准偏差小于B厂家IS混炼胶,表明A厂家IS在胶料中的分散性较好。

表5 混炼胶硫化特性(151 ℃)标准偏差

2.2.3 .2 物理性能

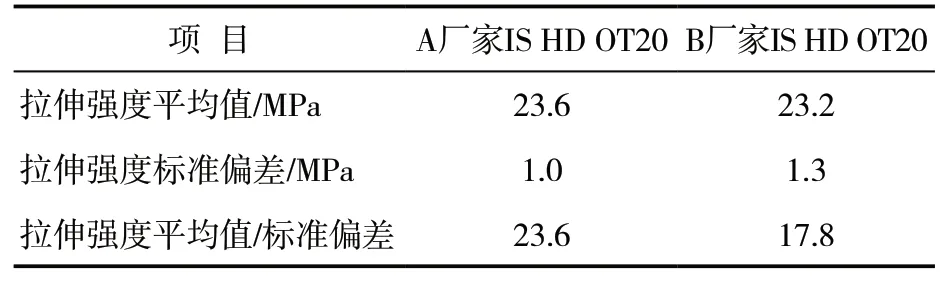

通过测试胶料拉伸性能可以评估IS在胶料中的分散性。胶料的拉伸强度平均值越高,标准偏差越小,表明IS在胶料中的分散性越好。因此也可以用拉伸强度平均值/标准偏差的比值来表征分散性,拉伸强度平均值/标准偏差数值越大,IS在胶料中的分散性越好。胶料拉伸强度平均值及标准偏差示例见表6。从表6可以看出,A厂家IS胶料的拉伸强度平均值较大,标准偏差较小,说明A厂家IS在胶料中分散更均匀。

表6 胶料拉伸强度平均值及标准偏差

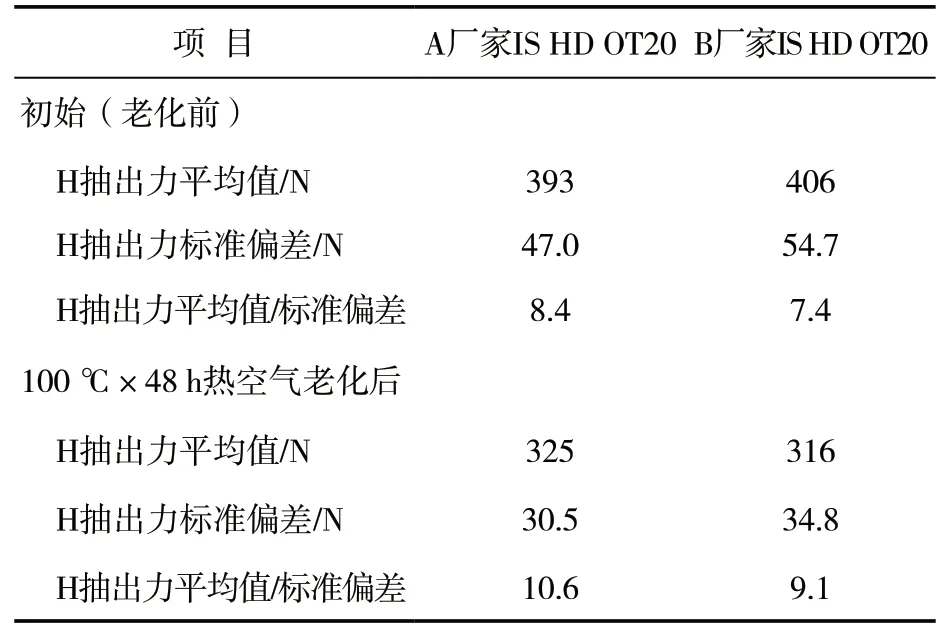

另外,通过测试橡胶与钢丝的粘合性能也可以评价IS的分散性。胶料的H抽出力平均值及标准偏差见表7。从表7同样可以看出A厂家IS的分散性优于B厂家IS。

表7 胶料H抽出力平均值及标准偏差

3 结语

热稳定性和分散性是评价IS品质的关键指标,研究开发相关测定方法的必要性和重要性毋庸置疑。热稳定性分析相关标准已经比较完备,但是结果受人为操作因素干扰较大。开发在更大程度上利用仪器测试的方法是IS热稳定性分析的发展方向。

IS分散性测定目前尚没有统一的标准。研究制定科学有效的分散性测试标准是IS生产企业和轮胎企业共同的需求和任务。