基于FLUENT的破碎锤液压系统热仿真分析

王思敏,连晋毅,高俊怡,蔡彦岑WANG Si-min, LIAN Jin-yi, GAO Jun-yi, CAI Yan-cen(太原科技大学,山西 太原 030024)

基于FLUENT的破碎锤液压系统热仿真分析

王思敏,连晋毅,高俊怡,蔡彦岑

WANG Si-min, LIAN Jin-yi, GAO Jun-yi, CAI Yan-cen

(太原科技大学,山西 太原 030024)

[摘 要]针对液压破碎锤工作过程中发热量过大的问题,阐述了破碎锤液压系统的发热机理,在所构建的热计算模型基础上,以某型挖掘机液压破碎锤为实例,计算了各液压元件的热损失,运用fluent软件分析了液压系统溢流阀在运行工况内的热平衡情况,可为破碎锤液压系统的分析和优化提供一定的技术参考。

[关键词]液压破碎锤;溢流阀;热平衡;仿真

破碎锤在工程车辆上的应用很普遍,尤以液压型最为突出。液压破碎锤在工作过程中是以工作介质、动力源及能量转换为基础,其工作原理是把液压能转换为机械冲击能然后再对外输出能量来完成工作。

液压系统是破碎锤工作系统的重要组成部分,除了传送工作介质对外做功外,还可确保传动油以一定的速度在系统中循环流动,使各传动部件得到充分的润滑和冷却。泵、阀以及管路等液压元件构成了液压破碎锤的液压系统。传动油在这些元件中循环流动时,不可避免的会产生压力损失和流量损失,这些功率损失最终转化为热能被传动油吸收。

1 破碎锤液压系统的工作原理以及各液压元件的热损失计算

1.1 液压系统工作原理

破碎锤的液压系统是利用液压泵将工程车辆车身发动机的机械能转变为液压能通过管路进行传送,之后经液压油缸将液压能转变为机械能,从而实现破碎锤的往复运动。

液压破碎锤连接在反铲工作装置的铲斗位置,液压系统有单独的油路给破碎锤供油。以GT90液压破碎锤为例进行研究,其液压系统原理图如图1所示,工作过程分为回程和冲程2个阶段。

1.1.1 回程过程

接通电源启动电动机,定量泵开始工作,液压油由油箱4通过泵3流到溢流阀7中,使系统建立起压力。系统接通电流使得8通电,液压油通过5和8,进入到2,液压系统的主回路与下腔接通,下腔通高压油使上升开始回程。液压缸上腔通液压油,低压蓄能器9准备就绪,开始蓄能。当系统压力从零逐渐升高到蓄能器充油压力时,高压蓄能器10开始充油;当系统压力大于开启压力时, 运动使11启动,从而完成油缸上腔中通回油到差动连接的转换。

1.1.2 冲程过程

当回程结束后,因受到活塞自重和后腔氮气影响,再加之由差动连接引起的高压油依次通过前后腔,并在压差等的影响下,液压缸1冲程运动开始,活塞匀速下落。在此过程中高压蓄能器10蓄能,高压油通过液压缸1的上腔。因负载压力的改变,活塞加速运动,当换向阀2换向到位时,冲程过程结束。重复上述过程,使得活塞往复运动,连续不断地工作。

1.2 相关液压元件的热损失计算

本文以GT90破碎锤为研究对象,其相关初始参数见表1。

表1 GT90破碎锤参数表

1.2.1 液压泵(齿轮泵)

液压破碎锤的工作流量源于工程车辆总泵,便于研究,其液压泵通常选为定量泵。本机系统的流量250L/min,系统压力为30MPa。液压泵工作产生的热量

Hb=860pbQb(1-ηb)λb/60 (1)

式中 pb——油泵的使用压力,MPa;

Qb——油泵的额定使用流量,L/min;

ηb——油泵的总效率,一般取0.85;

λb——油泵的功率利用率,取0.7~0.8。

根据公式(1)得到泵产生的热量Hb=3 225kcal/h。

1.2.2 换向阀

根据通过该阀的最大流量和工作压力,选择相关阀体,压力为PH=16MPa,工作流量是QH=120~180L/min,切换频率为120次/min。换向阀产生的热量

式中 ΔPH— 压力损失,kg/cm2;一般ΔPH按泵输入功率的10%~15%来考虑较为合适;

QH—工作流量,L/min。

根据公式(2)得到换向阀产生的热量HH=27 108.67kcal/h。

1.2.3 蓄能器

该系统图特别增加了高压蓄能器和低压蓄能器,高压蓄能器提供了辅助动力,在短时间里能提供定量压力油,来满足系统对压力、速度的要求,同时也起到吸收液压冲击能的作用[4]。低压蓄能器在工作过程中起到了背压、缓冲的作用。

Px=(1-λ)Pb(3)

式中,λ=0.2~0.3;Qx=Qb;Pxmax=11.7MPa;Pxmin=10.96MPa。

蓄能器产生的热量

式中 ΔPX—压力损失,kg/cm2;

QX—工作流量,L/min。

根据公式(4)得到蓄能器产生的热量HX=1 319.76kcal/h。

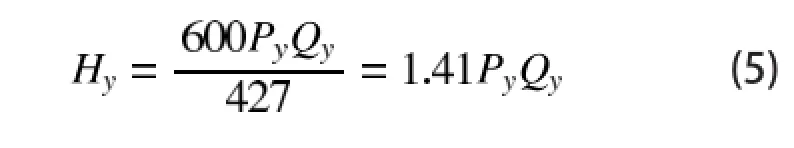

1.2.4 溢流阀

液压油在溢流阀设定的压力下通过溢流阀回流油箱时所产生的热量几乎全用于使油温上升,破碎锤击打频率选取400BRM,溢流阀功率损失产生的热量

式中 Py—溢流阀设定压力,Py=30MPa;

Qy—通过溢流阀的流量,Qy=250L/min。

根据公式(5)得到溢流阀产生的热量Hy=70 500kcal/h。当溢流阀调定压力不适宜或其他工况原因,泵的全部流量流经溢流阀溢回油箱时,此时功率损失最大。

1.2.5 油箱

油箱表面是液压系统的散热渠道,故其计算的是散热量,油箱功率损失产生的热量

Hy′=kA(t1-t2) (6)

式中 A—油箱的散热面积,A=81.4m2;

k— 油箱表 面散热系 数,k=10kcal/ (m2℃h);

t1—油箱内温度,t1=60℃;

t2—邮箱周围空气温度,t2=40℃。

根据公式(6)得到油箱产生的热量Hy′=16 280kcal/h。

1.2.6 其它元件的热损失

液压系统其它元件如减压阀、电液换向阀、压力控制阀、管路等,其功率损失产生的热量H见公式(7),这些原件发热量均较小。

H=860Lq (7)

综上所述,必须验算液压系统的温升,并予以优化。对于不同的液压系统,其允许的最高温度因工作条件的不同而有所差异。工程车辆液压系统中,正常工作时油温为50~60℃,最高不能超过70~80℃。

2 溢流阀的热仿真分析

液压破碎锤在工作时压力16MPa,流量为170L/min左右,而挖掘机的压力却是30MPa,流量为250L/min,因此溢流阀需要承担繁重的分流、卸荷工作,故其在液压系统中发热量较多。本文就针对液压系统中发热量较多的先导式溢流阀进行分析(破碎锤中选用的是先导式溢流阀)。

2.1 FLUENT模拟分析过程

将在Ansys Workbench 12.0中Mesh里建好的网格模型导入到FLUENT中进行仿真分析[6]。

2.1.1 网格检查及单位设定

单击FLUENT操作面板中的Scale Mesh中的 Mesh Wad Created In及 View Length Unit In选择mm;选择Check按钮,待文本界面出现Done,检查最小体积和最小面积没有负数。在SET Units对话框设置温度单位为℃。

2.1.2 参数求解器的设定

Models中选择Viscous-Laminar(湍流模型)中的k-ε双方程模型,同时激活能量方程(energy)。

2.1.3 设定物料属性

本文以液压油黏性流体为研究的物料。液压油密度为900kg/m3,黏度为0.1Pas,导热系数为0.12W/(m℃),比热容为1 675J/(kg℃)。

2.1.4 边界条件与初始条件的设定

溢流阀的阀体壁面与空气直接接触,它们之间的交换主要为热对流,其计算公式可表示为

式中 λ—液压油导热系数,W/(m℃);

Tw—阀体壁面的温度,℃;

ft—大气温度函数,℃;

h— 大气与壁面间的对流换热系数,W/ (m℃);

Γ——边界。

液压油的入口压力为16MPa,壁热边界设为对流传热,热交换率为48.85W/(m℃)。

2.1.5 设定求解控制参数

设置离散格式,欠松弛因子保持默认状态,设能量方程的残差为10-4,连续性方程和k-ε方程残差为10-5。经过1 500次的迭代运算后,进出口质量达到稳定,计算结果收敛。

2.2 模拟结果与分析

由图2中出口质量流曲线看出计算收敛,进出口质量流量误差很小,只有2.99e-7,质量流量是守恒的。误差较小,可知得出的仿真结果可靠。按照以上参数设置,使用FLUENT进行迭代计算与仿真,得到稳态时液压油及壁面的温度场分布,其中液压油仅是截取了进口与出口的一部分进行研究。

通过分析可知,溢流阀入口处的温度较低,仅有65℃,壁面温度与内部空气温度一样为60℃,经过溢流阀频繁的开关工作,破碎锤液压系统中的压力从30MPa减少到了16MPa,减少的压力全部转换成为热量使油温升高,部分热量传到溢流阀壁面使溢流阀表面温度变化。此时壁面的温度将近132℃,出口处的油温也达到了140℃左右。

溢流阀在工作过程中液压油温度逐渐升高,散热量逐渐增加,可以根据溢流阀温度分布的情况,合理布局导热油管道,从而进一步提高工作效率。

3 油温升高原因及优化冷却设计

3.1 油温升高原因及其冷却方法

由上面分析结果可知经过溢流阀的液压油温度逐渐升高,溢流阀发热是压力调节过度导致的。相关原因有:①溢流阀压力调的比工作压力低,一直溢流导致系统发热;②如果是定量泵系统,发热量较多就是由于长期开机工作时间太长,油液通过溢流阀流回油箱。

通常所用的冷却方法有:①在系统回油上加冷却系统(风冷、水冷、空调冷却,根据实际情况选);②加在溢流阀的回油上;③单独加一旁路进行冷却。本文中采用在系统油路上加油冷却器的方法来进行冷却设计。

3.2 优化冷却设计

由论文前部分得出发热量Qz=23 047.86 kcal/h,传热方程式如下

Qm=KFΔtm(9)

式中 Qm—冷却器传递的热量,Qm=Qz;

K— 传热系数,板式换热器取650kcal/℃hm2;

F—换热器传热面积,m2;

Δtm — 油液与冷却介质空气之间的平均温差,可近似Δtm=(ΔT+Δt)/2=46℃,其中ΔT=T1-T2,Δt=t1-t2,T1冷却器油液入口温度,取T1=142℃,T2冷却器油液出口温度,取T2=60℃,t1冷却介质空气入口温度,取t1=40℃,t2冷却介质空气出口温度,取t2=50℃。

将传热方程式变换为

F=Qm/KΔtm(10)

将以上数据代入式(10)中可得冷却所需板式换热器的换热面积为F=3.05m2。

4 结 论

通过对某型破碎锤液压系统中溢流阀热仿真分析,可得出以下几点结论。

1)破碎锤液压系统工作中发热量最多的液压元件是溢流阀。因此根据工作环境在溢流阀出口出增加一个散热面积为3.05m2的冷却器,可使液压系统中的液压油处于合适的范围内,防止油温过高,影响到液压系统的正常工作。

2)运用了Fluent动态仿真的特点对溢流阀的油温变化进行了热仿真分析,仿真结果反映了液压油温的变化趋势,与实际情况比较接近,为之后的整个破碎锤液压系统的研究提供了必要的基础。

[参考文献]

[1] 周志鸿,许同乐,高丽稳,等.液压破碎锤工作原理与结构类型分析[J].矿山机械,2005,33(10):39-40.

[2] 叶德游.液压破碎锤的结构原理及其应用[J].流体传动与控制,2007,21(3):32-34

[3] 李晓宁.液压破碎锤液压系统的设计与研究[D].西安:长安大学,2009.

[4] 张林慧.闭式液压系统油温过高的分析与计算[J].煤矿机械,2001,(11):38-40.

[5] 凌桂龙,丁金滨,温 正.Ansys Workbench 13.0从入门到精通[M].北京:清华大学出版社,2012.

[6] 栾新立,栾文博.液压系统热平衡计算和冷却方式的设计[J].拖拉机与农用运输车,2008,(1):59-60.

(编辑 贾泽辉)

[中图分类号]TG231.3

[文献标识码]B

[文章编号]1001-1366(2015)03-0072-04

[收稿日期]2014-11-17

The thermal simulation on hydraulic analysis of crushing hammer based on the FLUENT