聚焦港珠澳大桥工程(二)港珠澳大桥岛隧工程

——沉管对接

本刊记者 张磊庆

Construction Focus 聚焦工程

聚焦港珠澳大桥工程(二)港珠澳大桥岛隧工程

——沉管对接

本刊记者 张磊庆

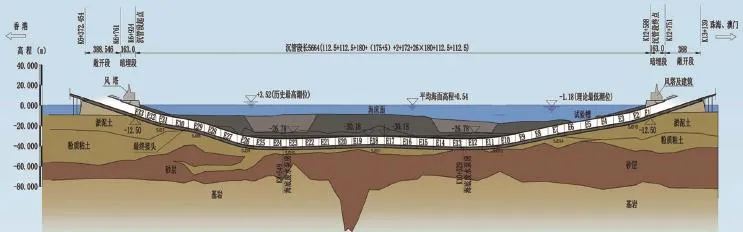

港珠澳大桥工程沉管隧道由33个管节连接而成,其中29个标准沉管长180m,每个标准沉管重达7.4万吨,最大沉放水深44m;另外4个连接两个人工岛的沉管长112.5m,宽37.95m、高11.4m;底板、顶板、侧墙厚度均为1.5m;中隔墙厚0.8m。沉管在工厂预制完成后(见本刊上期“港珠澳大桥岛隧工程——沉管预制”),两端用钢板封闭,由厂房顶推至浮坞区,坞池放水使沉管漂浮至水面,再由大型拖船拖运至安装位置,管节定位就绪后,向管节内灌水压载,使之下沉到预先处理好的隧道基础上,沉放的管节在水下完成对接;覆土(石)回填后,筑成隧道。

1 沉管隧道基础施工

沉管基础施工质量是决定沉管隧道成败的关键。沉管隧道基础处理的控制因素是土体允许的刚度变化范围与总沉降,允许的差异土体刚度是通过分析隧道管节上的容许内力和接头最大允许张开量的要求来确定的。

基槽开挖本工程沉管隧道坐落在深厚软基层上,为了保证整个基础的刚度协调均匀,基础设计形式多样,且施工精度要求高。基槽总长5664m,底宽41.95m,底标高-16.0~-45.0m。沉管基础作业主要关键工序包括:①基槽粗挖、精挖;②基槽清淤;③基础抛石夯平;④碎石基床铺设。

挤密砂桩施工港珠澳工程共计投入7条挤密砂桩船进行基础加固施工;根据需求,置换率为26%~70%,挤密置换的同时,实现排水固结;最大施工深度可达70m,最大成桩桩径可达2m;成桩过程中实现计算机全自动控制,保障了成桩的高质量,实践证明,挤密砂桩的控沉效果达到了工程预期。

基槽粗、精挖粗挖是开挖自然泥面至离设计底标高约2m间的泥层,选用1万m3以上耙吸船承担粗挖施工,耙吸船应具有动力定位及动力跟踪的功能;精挖是粗挖完成后至设计底标高间的泥层,选用具有定深和平挖功能的大型抓斗挖泥船,可减少底部扰动和浮泥产生;开挖水深达50m,开挖精度要求高(-60~+40cm);港珠澳工程施工方开发采用大型定深平挖抓斗和挖深精度控制系统,经过实际施工验证满足要求。

沉管隧道纵断面示意图

基槽清淤清淤是清除粗挖结束后至精挖前基槽淤积的泥沙,以及精挖后基槽底和基床面回淤的浮泥层,选用专用清淤船进行清淤,确保沉放时水容重的变化控制在要求范围之内。沉管隧道横卧在珠江口,存在大量回淤;回淤将造成沉管安装期间浮力突然增大而致使沉管意外上浮,并给后期运营带来超期沉降。为此,项目部与荷兰公司联合研制专用清淤船,该清淤船能够进行系统定位和测量,能实时显示基槽槽底纵坡,可满足在不同类型基础面上(块石、碎石、粘土等)进行清淤施工。

清淤船作业示意图

基础抛石夯平沉管隧道基础施工中,基础抛石夯平作业有以下特点:水深大(46m),夯平精度高(小于30cm);夯平要顺应基础坡度;水下抛石、夯平工作量大。为此,施工方开发出了专用溜管式抛夯一体船:溜管定点定量抛石、定点夯平;采用液压振动锤水下夯平,大幅提高夯平效率及质量。

碎石基床铺设碎石基床铺设施工有如下3个特点:①水深大(40m),整平精度要求高(允许偏差±40mm),整平质量关系到沉管标高、接头受力;最大纵坡坡度为2.98%;②整平工作量大(单节面积近1.5万m2),为此研制了国内第一艘平台式整平船;③自动抬升、皮带运输、高精度声纳测控三大系统,全部采用自动化控制。经过对E1~E4管节碎石基床检测,管节检测点验收数据合格率达到95%以上。

平台式整平船作业示意图

2 管节浮运及沉放安装

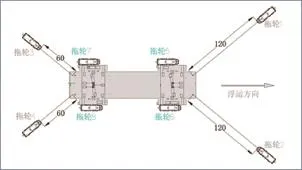

管节的浮运采用拖轮拖带的方式,结合工程实际情况,采用纵拖和横拖相结合的浮运方案。选用稳定性和可控性较好的双驳扛吊法进行管节沉放安装。

2.1沉管浮运

正式开始拖运前,项目部开展了浮运阻力实物模拟试验、数字模拟计算,进行了管节浮运拖带操船模拟试验,并在施工海域开展了4次浮运演练。

沉管航道内浮运采用4+4+2的方式进行拖带,其中4艘大马力全回转拖轮吊拖、4艘全回转拖轮绑拖,2艘拖轮备用。10艘大马力全回转拖轮协同作业,总马力数超过5万Hp。为了更好地协调各拖轮作业,项目开发了专用导航软件,并在作业期间实施海上临时交通管制和护航。

沉管浮运及安装流程

在基槽浮运中备用拖轮4+6的方式进行横拖。

2.2沉管深水沉放

沉管隧道采用扛吊法进行无人沉放对接,安装船控制室通过信息技术和遥控技术实现管节姿态调整、轴线控制和精确对接。这套管节体外定位系统包括锚泊定位系统、压载控制系统、数控拉合系统、深水测控系统、管内精调系统。

管节体外定位系统由2个门形框架组成,分别安装在管节的接头端和尾端,框架与管节上的起重吊耳相连接。当隧道管节放置到基础上后,体外定位系统将投入使用。当移动隧道管节时,接头端和尾端两侧体外定位系统底座将提供支撑,并确保管节不会因为水流和波浪产生侧向位移。在轻微提升管节时,体外定位系统底座将依靠下部的碎石基础提供地基反力。当管节被提升后,可以在减少管节底部摩擦的情况下调整管节,管节向前移动由安装在管节顶部的拉合千斤顶控制,管节尾端横向位置则由安装在底座上的横向千斤顶调整。

定位系统具有如下优点:管节结构无需额外开孔;可反复使用;坐底沉放和水力压接全过程减少管节受水流波浪影响,可以在沉放驳上遥控实施千斤顶伸缩,安全高效;水力压接完成后,可以对管节的尾端进行精确调整定位。

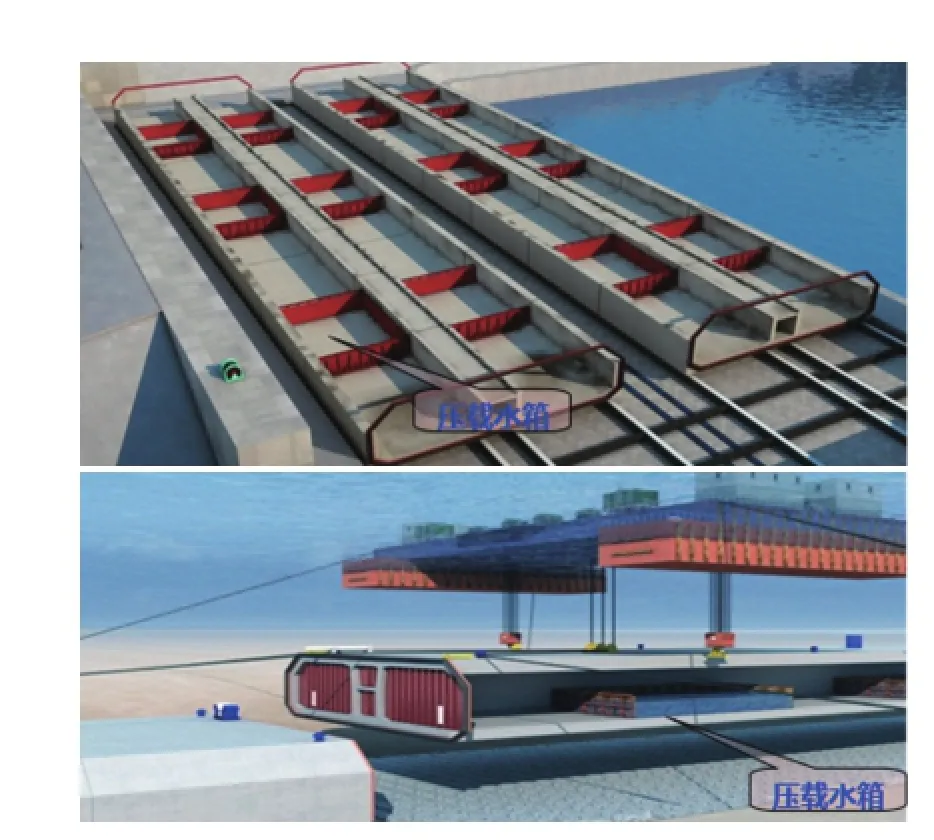

1)遥控遥测压载系统通过控制室内遥控遥测压载系统,实现管节压载水箱注水、排水,调节管节在水中的负浮力和姿态。

遥控遥测压载系统

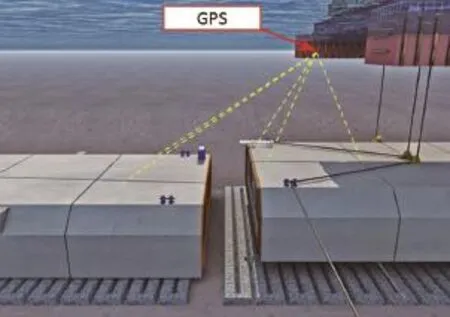

2)深水测控系统深水测控系统采用了GPS+声纳的原理,无水下线缆、安装便捷,可实现沉管水下绝对定位和相对定位。

深水测控系统

3)数控拉合系统沉管对接后,采用拉合系统使GINA止水带初步压缩,拉合系统采用反勾结构,通过遥控实现千斤顶拉合。管节顶面设2处拉合点,每个拉能提供400t拉合力总共提供800t拉合力,行程1500mm。

数控拉合系统

4)管内精调系统沉管对接完成后,如出现轴线偏差超出设计要求需进行线形调整。国内以往的沉管隧道短,只有数节管节,很少需要进行纠偏;而对于港珠澳大桥5公里多的隧道而言,对接过程中不可避免地会出现偏离设计轴线的情况,这就需要进行线性控制。线型调整需要克服基床与沉管底部的摩阻力,克服46m水深下GINA止水带的强大的反力。为此项目部专门进行了碎石基床与沉管底的摩阻力物模试验,最终确定在一侧设置12台500t千斤顶组成顶推千斤顶,另一侧设置10 台500t组成限位千斤顶,共提供11000t顶推力。

管内精调系统

2.3管节防水设计

港珠澳大桥岛隧工程沉管管节间采用柔性接头方式,将GINA橡胶止水带安装在待装管节的A端,与已安管节的B端对接、挤压,管节在水下完成对接后,对接端的止水带将通过水力压接密封,使管节接头紧密连接;沉管管节间的预埋件处采用OMEGA橡胶止水带密封,并采用专用压件固定。沉管隧道管节采用分节浇捣,节段交接处设有接缝,接缝间采用“可膨胀密封条+OMEGA止水带+剪力键”方案,形成管节结构自防水。同时,节段接头处外侧环绕一周(包括底板、侧墙和顶板)喷涂聚脲防水材料,宽度为接头两边各1.2m。考虑到聚脲防水层在使用过程中可能会遇到零延伸断裂的问题(基层出现开裂时,由于聚脲层同基层之间粘结牢固,不能实现弹性变形从而释放应力,最终会被基层裂缝产生的应力拉裂,造成渗水),在管节接缝外侧设计了一层PVC隔离膜,即使基层产生细微裂缝,其应力会直接作用在隔离膜上,进而降低聚脲层的受力,进一步保障了防渗效果。

3 专用施工设备

3.1基础施工专用设备

定深平挖抓斗船(金雄号)

基槽专用清淤船

溜管式抛夯一体船

平台式整平船

3.2沉管浮运安装专用设备

压载系统

水下拉合系统

声纳测控系统

精调系统

沉管安装船

大马力全回转起锚艇

4 首节E1~E14管节的浮运和对接

港珠澳大桥工程沉管标准管节(尺寸约为180m×38m×10m)是世界上体量最大的沉管隧道管节,浮运和沉放阶段对隧道管节的设计至关重要,管节又需要在非常恶劣的海洋环境中进行浮运和沉放,需要明确和评估存在的各种风险并设计预防和补救措施。

E1管节的浮运安装

大桥建设伊始,便开始了沉管浮运安装方案的具体论证。首节沉管浮运安装目标是把沉管从车间拉到海中,和已经浇注在人工岛上的钢筋混凝土管节精确地对接起来。接头错位不得超过2cm,沉管的“身位”与设计误差不超过2cm,在12m的海底滴水不漏。这是第一次对接,在接下来的3年里,重约8万吨、长180m的28个标准沉管和4个较小的非标准沉管,将依次在海面拖行约14km,以同样的精度在海平面下平均40m深处对接,并形成一个约6km海底隧道,在海底使用120年。

2013年5月2日,一个巨大的船机编队从伶仃洋桂山岛出发。这个“舰队”的主体是:巨大的沉管固定在2艘专用安装船上,由8艘大马力拖轮牵引,12艘海事船警戒护航。此外,一干辅助船舶做好配套服务。“舰队”总马力超过5万hp。首次出海如临深渊,14km水路,走了近13个小时。所到之处,广州港主航道封航。

沉放安装过程中,核心装备是2艘专用沉放安装船。这2艘船实质上类似于起重船,其沉放起吊装置在船底下,可以控制沉管下沉到海底、与浇筑在人工岛上的管节对接。

沉管基本到位后,安装在沉管上的拉合系统开始发挥作用。这套全新的拉合系统集成了位移传感器,在拉合千斤顶连接后,可以精确测量管节安装的距离。在沉管安装船上,工程师在安装船上远程控制拉合千斤顶拉合速度,千斤顶逐渐加力,沉管缓慢而精确地移动,最后和固定管节精确对接。一个管节端面是一个平整精度毫米级的环状钢板圈,另一个管节端面是一个坚实耐用的特种橡胶圈,精确对接之后,巨大的水压将使一刚一柔两个管节严丝合缝地贴在一起。在这个过程中,为使管节间的对接达到最好的效果,还要利用海水涨潮的压力,进行水压对接。此外,还有一个精调系统,用于管节水力压接后二次精确调位。两个管节对接后,形成密闭系统,建设者通过人工岛上的固定管节打开沉管预设的操作门,安装上精调系统,在安装船的配合下,对沉管进一步微调,实现精度控制的“精益求精”。

2013年5月6日上午,经过95个小时的艰苦奋战,港珠澳大桥岛隧工程首节E1管节首节顺利实现与西人工岛暗埋段对接,完成首次“海底之吻”的壮举,迈出了33节沉管隧道安装施工的第一步。首节E1管节长112.5m、宽37.95m、高11.4m,重约4.7万吨,吃水深度超过11.3m,沉放水深约13m,造价约1亿元。

2013年6月18日,E2管节顺利实现与E1管节的对接,全过程仅花了28个多小时,耗时约为E1沉管的1/3,刷新了沉管隧道浮运安装对接的世界纪录,随后的管节沉放对接施工中,这一纪录不断被刷新。2014年3月24日,E10管节顺利与沉管隧岛对接,整个对接工程仅用时7小时,水下潜水作业累计150分钟,比原计划缩短了1.5h,再次刷新了标准单节沉管对接潜水作业时间纪录。2014年10月18日,E14管节顺利完成对接,至此,安装隧道总长累积达2385m。

5 E15管节的对接

E15管节返回深坞口

E15管节第三次浮运

港珠澳大桥岛隧工程E15管节对接颇费周折,E15管节三度出征,两次返航,战胜大风巨浪,查找回淤来源,探索应对措施,挑战世界精度,奏响了一曲“三战伶仃洋”的壮歌。2015年3月26日清晨5时58分,E15沉管水力压接顺利完成,测控系统监测显示,沉管首尾端轴线偏差满足设计要求。至此,E15沉管终于圆满对接,港珠澳大桥沉管隧道已建总长达2565m。这距离2014年10月18日E14沉管安装成功已有5个多月。

初战伶仃洋基槽突淤沉管返航

2014年11月16日早上,E15沉管顺利到达安装海域准备沉放,突然前线潜水人员报告,E15沉管基槽发现回淤物,平均厚度约4cm,并且有一定的稠度。此时,有三种方案摆在了项目总经理林鸣眼前:计划不变,继续安装;暂留附近海域,待清淤后安装;停止安装,沉管返航。每一种方案都隐藏着意想不到的风险和挑战。

有人主张继续安装,理由也很充分,几百人忙碌了一个多月,清淤、整平、浮运,花了如此大的成本,而且国外同类工程证明,沉管对接精度即使放宽到8cm也可,4cm的回淤不会给隧道质量带来重大影响。思考再三后,林鸣力排众议,坚决反对这一提议。基础不牢,地动山摇。如果继续安装,沉管基础存在着极大的不确定性。这是一条生命线,决不能拿大桥质量和沉管安全作赌注,即使尝试也绝不可行。如果对接存在误差,8万吨的沉管沉到海底后,就无法再提起来:以往基床的碎石垄沟有空隙,浮力可以保证沉管再次浮起;而现在基床上粘有一层4厘米厚的淤泥“垫子”,真空效应将产生强大的吸力,同时加上40多米深的水压,沉管根本就提不起来。同时,指挥团队认为,7000多平米的沉管基床出现大面积回淤,短时间内清淤无法完成,加之海面风高浪急,沉管绝不能长期滞留在无遮挡的外海,第二个提议又被取消。顶住巨大的压力,林鸣深思熟虑后决定中止安装,沉管回航。

再战伶仃洋边坡滑塌安装受阻

泥沙问题是海洋工程的关键,海洋工程师们都把它戏称为一门“玄学”。港珠澳大桥岛隧工程位于珠江口海域,珠江流域降水丰沛,植被茂密,历来“丰水少沙”。E15沉管碎石基床2014年11月12日刚刚铺设完成,13日通过监理验收,15日上午又进行了实地探摸,也只是发现了少量回淤。而在短短的时间内,回淤增大且回淤物形态发生了变化。平时监测到的回淤物直径都只有0.01mm,这些平均直径约为0.026mm的泥沙从何而来?这成为摆在建设者面前必须解决的难题。

林鸣要求,一是要查清回淤原因;二是要建立一套回淤预警预测系统,为后续沉管安装提供保障。在交通运输部的协调下,天津水运工程科学研究院、南京水利科学研究院、中山大学、中交四航院等国内25位对珠江口泥沙、潮汐和气象方面最有研究的专家,成立了技术攻关团队,开展基槽回淤专题研究。

建设者布设了6组固定泥沙测站和数十组流动观测站,每天进行近百公里长距离巡测,对沉管基槽周边200平方公里的海域进行了水下地形测量和海底地质取样普查,完成了上千次的泥样粒径、密度检测。通过大量数据分析,专家组得出结论:沉管基床突然出现的回淤,主要是内伶仃岛海域采砂洗砂产生的悬浮物,通过直接输移和二次搬运而来。

在加强回淤研究的同时,工程应对措施也在同步推进。清淤施工和挖掉已被污染的碎石基床,都需要大型船舶在已安好的E14沉管钢封门前作业。40多米深的海底,钢封门承受着10000多吨的压力。在重型机械面前,钢封门就是一张薄纸。为保证已安隧道的安全,建设者另辟蹊径,在隧道端头加装保护装置,清淤机械就是有意外移动,也只是撞击在保护罩上,不会损坏沉管。

2015年2月24日,E15沉管再次出征。就在沉管即将到达转向区时,基础监控组报告:多波束监测数据显示,基床面出现大面积的异常堆积物,总量达2000m3,最厚处达到60cm。沉管再次回航。

三战伶仃洋众志成城共筑通衢

一个个挑战使建设者对工程有了更清楚的认识,现场决策组很快弄清了再次受阻的原因:基槽边坡回淤物滑塌毁损了沉管基床,原理类似于雪崩。在沉管回航途中,沉管安装指挥团队和专家们一起制定了解决方案:调集万方耙挖泥船进行边坡、基槽清淤,重新铺设基床,在最短的时间内做好第三次安装准备。仅一个月,建设者完成了基槽边坡和基床清淤、碎石基床铺设、设备检修复核等工作,迎来了第三次安装窗口期。

3月25日凌晨4∶30,经过对窗口期海浪、天气和泥沙运动情况科学分析评估后,开始进行E15沉管第三次浮运安装施工。E15沉管绞移出坞,在10多艘海事警戒船的护卫下,由两艘安装船、11艘大马力拖轮组成的大型船队缓缓地驶出桂山预制厂,在完成转向后顺利到达施工区域进行系泊作业,进行沉放准备。

为确保沉管安装质量,项目总部增加潜水频次,加强监测力量,利用多波束扫描、实地探摸等手段对基床情况进行全程测量、复核。在对基床状况进行再次确认后,现场操作人员、测量人员紧密联动,强化对沉管运动姿态、钢端门、海流的实时监测,精确操控深海沉管无人对接沉放系统,按步骤要求仔细调整沉管姿态,经数轮沉放、观测、调整,3月26日凌晨,E15沉管在海底精准定位,并顺利完成水力压接,安装工作终于取得圆满成功。

4月13日清晨7∶30,E16沉管完成水力压接。这是继3月26日实现E15沉管对接之后,半个月内完成的又一节沉管安装。截至本期收稿,港珠澳大桥岛隧工程已建成隧道的总长达2745米。E17管节已开始坞内沉放演练。

Island & tunnel project of Hong Kong-Zhuhai-Macao——join of submerged tubes