一步法制备复合磺酸钙润滑脂

刘文超等

摘要:采用一步法制备了复合磺酸钙润滑脂,利用傅里叶变换红外光谱仪对制备过程中进行监测。对稠化剂组成、CO2通入时间、后处理进行了考察。研究表明所制备的复合磺酸钙润滑脂具有良好的理化性能。一步法工艺有望解决两步法工艺中难以避免的问题,具有较高的研究价值。

关键词:一步法;磺酸钙;润滑脂

中图分类号:TE626.4文献标识码:A

Abstract:This paper introduced a one-step method for preparing the calcium sulfonate complex grease. Fourier transform infrared (FTIR) spectroscopy was used to detect the manufacturing process. The composition of the thickener,the carbon dioxide aeration time and the post-processing were investigated. The results showed that the prepared calcium sulfonate complex grease has stable physical and chemical properties. The one-step method is expected to solve inevitable problems in the two-step method.

Key words:one-step process; calcium sulfonate; lubricating grease

0引言

复合磺酸钙润滑脂由于具有突出的高低温性能、机械安定性、胶体安定性、氧化安定性、抗水性、抗腐蚀性、优异的防锈和极压抗磨性能,自20世纪80年代中期正式投入市场以来,其应用领域已扩展到钢铁、冶炼、纸浆、海水运输、铁路、汽车、发电、建筑、食品机械等行业,尤其在高温、潮湿、水流、腐蚀、重载、冲击负荷存在时,复合磺酸钙润滑脂更表现出其优异性能[1]。

复合磺酸钙润滑脂的制备分为两步法和一步法。两步法是目前最常用的制备方法,其制备过程是首先制备高碱值磺酸钙清净剂,核心技术是过碱化技术,然后通过磺酸钙清净剂与润滑基础油混合,与脂肪酸复合稠化成润滑脂[2-3]。目前两步法制备复合磺酸钙润滑脂工艺较为成熟,国内产品采用合成油作为基础油制备的复合磺酸钙润滑脂具有较高的滴点和机械安定性,但对比国外高端产品仍有一定差距,尤其是氧化安定性难以提高。在两步法的制备过程中,由于原料采用高碱值磺酸钙,其中本身含有一定的溶剂油,而且一般为黏度较低的矿物油,最终会留在产品中影响产品的综合性能[4],且在制备过程中,转化步骤发生在较黏稠的体系里,对设备的传质传热要求很高,影响了产物指标的控制精度。M.Hunt1974[5]年采用一步法制备了高碱值润滑脂,与两步法相比,一步法的制备过程中转化步骤是在有溶剂存在的情况下发生的,反应均匀,对传质传热设备的要求低,利于工艺控制;原料直接使用氢氧化钙和复合酸及基础油,不含有溶剂油,排除了溶剂油对最终产品的性能影响,此方法有望应用于复合磺酸钙润滑脂的生产,对于一步法制备复合磺酸钙脂的研究,国内目前还未见相关报道,因此很有开展一步法制备复合磺酸钙润滑脂研究的价值。

本文采用一步法成功制备了复合磺酸钙润滑脂,系统考察了反应物料组成、CO2,通气量,后处理工艺等制备工艺对复合磺酸钙润滑脂的成脂性能及理化性能的影响。

1实验

1.1实验原料

MVI150(兰州石化),氢氧化钙(分析纯,天津市致远化工有限公司),石油醚(沸点90~120 ℃,青岛宇田化工),长链烷基苯磺酸(兰州石化),中链烷基苯磺酸(活性物>96%,济南凯化化工有限公司),甲醇(分析纯,天津富宇精细化工有限公司),异丁醇(99%,天津光复精细化工研究所),硼酸(分析纯,天津市北辰方正试剂厂)。

1.2实验方法

将氢氧化钙、石油醚、MVI150、两种苯磺酸、促进剂等反应物料按表1中所示的比例加入三口烧瓶中,在59 ℃水浴和乳化机搅拌条件下进行中和反应60 min,降温至46 ℃,以80 mL/min速度通入CO260 min制得润滑脂前驱体(改变反应物量时,可用红外检测控制通气时间,见图2,885 cm-1为方解石特征峰),停止通气后蒸除溶剂,于160 ℃下炼制,冷却、研磨得复合磺酸钙润滑脂。制备过程如图1所示。

2结果和讨论

2.1烷基苯磺酸链长对成脂性能的影响

通过不同的原料配比研究了稠化剂组成成分对体系成脂性能的影响,实验证明单一长碳链苯磺酸或中链苯磺酸单独均不能起到稠化作用,在单独使用时,长链苯磺酸易形成凝胶固化物,中链苯磺酸易形成蜡状结晶。两者复配使用能够明显提高稠化能力,在此基础上进行改进可一步制备复合磺酸钙基础脂。

2.2CO2通入时间的影响

考察了CO2通入时间对成脂性及碳酸钙晶型的影响。利用红外间隔取样确定通气终点,从CO2开始通入时,每隔20 min取一次样,将取样涂抹在片上常温晾干后进行红外测试,如图2所示,未通入CO2时谱图中没有任何CaCO3的吸收峰,通气时间为20 min时,在870 cm-1检测到无定形CaCO3的吸收峰,随着通气继续,在40 min时检测到887 cm-1方解石的吸收峰,并且无定形CaCO3吸收峰没有完全消失,60 min后检测到方解石的吸收峰已转化到最大值,不会随着时间增长继续转化,此时应确定为通气终点。

CO2通入量对最终产品的稠度有较大影响,见表2。未达到转化时间时,样品稠度较低甚至难以成脂,通气时间过长,样品稠度也不再继续增加,且前驱体中出现少量固体物,因此应避免过量通气。

2.3后处理工艺对基础脂的影响

在确定稠化剂配方和CO2通气量的基础上,对制备的基础脂进行了不同的后处理,考察了不同的冷油加入方式、炼化温度等对最终产物的影响。

2.3.1冷油加入方式对产物的影响

皂基润滑脂的制备过程需要先构建固定润滑油的“骨架”结构即皂纤维,直接加入大量基础油无法形成结构稳定的润滑脂,许多制备方法中都是采用多步加油的方式。本文考察了加入冷油的时机对最终产物锥入度的影响。结果表明,冷油不宜在升温前过多添加,过多油量导致升温过程中皂纤维难以形成稳定结构,导致最终产物胶体安定性很差。在升温阶段可以加入少量的基础油以助于搅拌,但不能超过总油量的10%。冷却过程中一次加入全部的基础油容易造成吸油不均,需要进行多次的均化处理,且最终产物润滑脂的分油量相对较大。冷却过程中逐步加入冷油可以使已经成型的皂结构充分吸油,是调节锥入度的有效方法。见表3。

2.3.2炼化温度对基础脂的影响

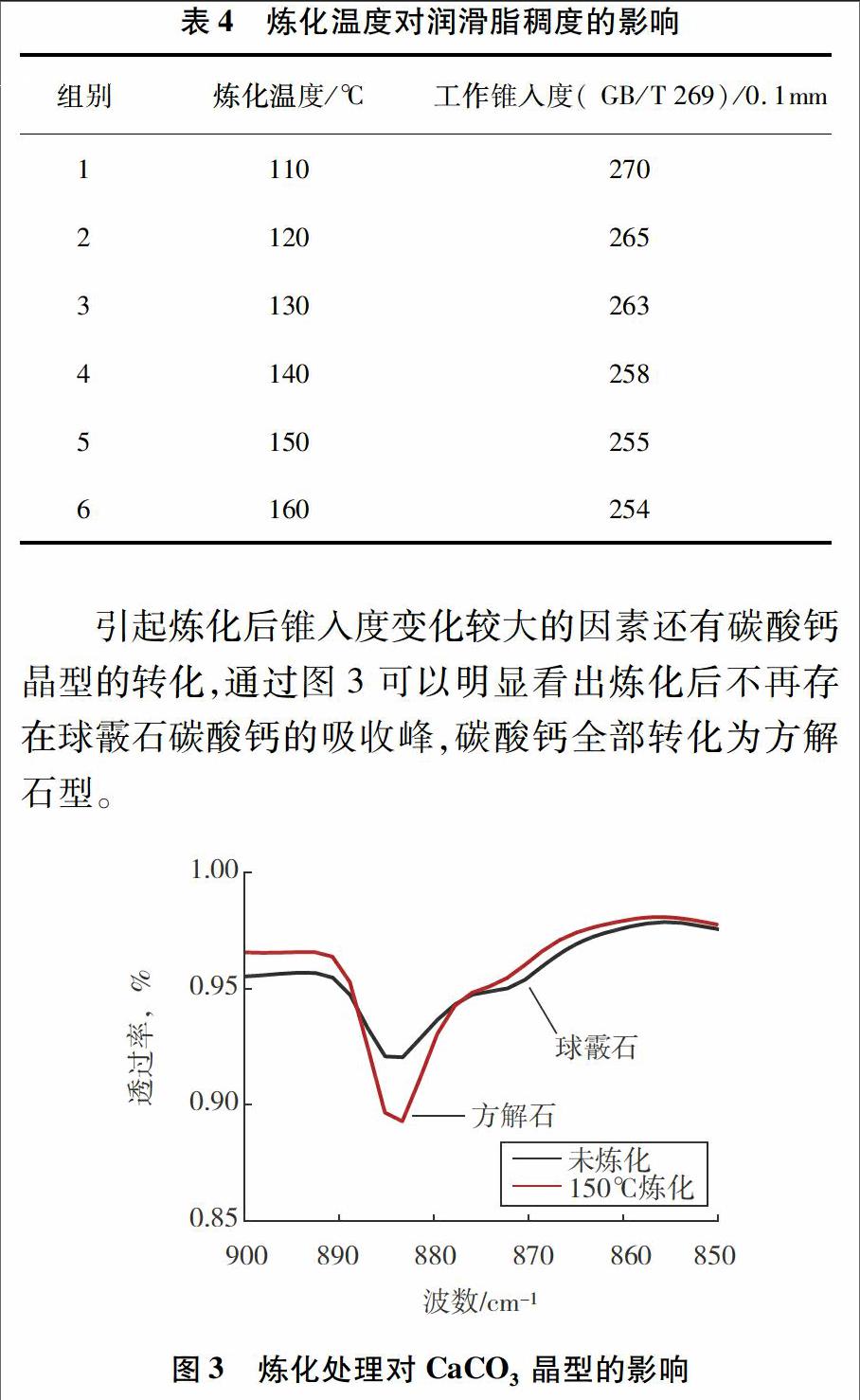

升温炼化过程是润滑脂制备的常用工艺,升温处理可以使皂纤维结构结构更加稳定,并且除去前驱体中残留的杂质、未挥发完全的溶剂、促进剂等,其中较为关键的是除去促进剂,防止润滑脂在储存过程中仍然发生缓慢的转化反应,导致稠度增加甚至“结皮”。本文考察了炼化温度对润滑脂的影响,在一步法中,炼化过程结束是反应终点,对基础脂锥入度和碳酸钙晶型有较大影响。随着炼化温度的升高产物锥入度有一定的降低,这是蒸除剩余溶剂与皂结构稳定的结果,继续升温锥入度没有明显变化,因此150 ℃是较好的炼化温度。见表4。

2.4典型数据

通过改进后的一步法能够稳定制得复合磺酸钙润滑脂,并对比了使用T106的两步法[4]所制备的复合磺酸钙的基础数据,见表5。一步法所制备的复合磺酸钙润滑脂在基础指标上与两步法制备的复合磺酸钙润滑脂相当,并在机械安定性上有一定优势。

3结论

(1)长链苯磺酸易形成凝胶固化物,中链苯磺酸易形成蜡状结晶。两者复配使用能够明显提高稠化能力。

(2)CO2通入时间对样品的晶型和锥入度有较大影响,具体实验时应以红外测试结果作为指导。

(3)后处理对最终产物的性质有较大影响,冷油加入应多步加入,且在升温前不能加入超过冷油总量的10%;炼化对产物的性质有较大影响,可以显著改变其晶型和锥入度。

一步法制备的复合磺酸钙基础脂中只含有一种基础油,保证了产物性质的稳定,为实现高滴点、高氧化安定性的润滑脂提供了一种制备思路。制备过程在溶剂分散条件下进行,为添加剂的分散提供了很好的空间,具有很好的应用与研究价值。

参考文献:

[1] 曾海, 廖顺知, 曾腊梅.复合磺酸钙基润滑脂表面硬化因素探讨[J].润滑油,2008,23(4):28-32.

[2]McMillen R L. Basic Metal Containing Thickened Oil Compositions:US,3242079[P].1966.

[3]Olsen William D, Muir Ronald J, Eliades Theo I. et al. Sulphonate Grease:US,5308514[P]. 1994.

[4]朱廷彬.润滑脂技术大全[M].北京:中国石化出版社,2004.

[5]MW Hunt. Method for Preparing Highly Basic Grease and Rust Inhibiting Compositions:US,3816310[P].1974.收稿日期:2014-10-27。