基于DIC技术的锈蚀钢筋混凝土表面开裂

童 晶,金贤玉,田 野,金南国

(浙江大学 建筑工程学院,浙江 杭州310058)

在氯盐侵蚀与混凝土碳化作用下,由于钢筋锈蚀导致混凝土保护层开裂破坏是造成混凝土结构服役性能下降的一个重要原因.由于钢筋锈蚀产物体积是钢筋机体体积的2~6倍[1-2],锈蚀产物体积膨胀产生的拉应力会导致混凝土保护层开裂,进而加速钢筋的锈蚀过程,最终影响结构的耐久性,因此混凝土保护层锈胀开裂全过程的研究对分析钢筋混凝土结构的服役寿命与服役性能具有重要意义.

国内外很多学者对钢筋混凝土梁锈蚀开裂过程进行研究.Andrande等[3]通过加速锈蚀的方法,研究了钢筋锈蚀过程中导致保护层开裂所需的锈蚀量,对混凝土保护层开裂时刻的钢筋临界锈蚀深度进行预测.还有学者通过试验的方法[4-5],研究了钢筋锈蚀过程中影响混凝土保护层开裂的因素.Malumbela等[6-9]对混凝土表面应变发展及保护层锈胀开裂全过程进行研究,指出锈蚀初期靠近钢筋侧保护层产生拉应变.但是以上的研究都采用张贴应变片的方法,虽然这个方法具有灵敏度高、操作简单等优点,但是采用应变片测量的方法仅能取得应变片标距范围内的平均应变,并且只能测量混凝土在开裂前的应变,随着混凝土表面开裂,应变片也随之断裂,因此无法表征开裂后混凝土的损伤与变形.同时张贴应变片的方法只能测量应变片长度方向上的应变,如果描述二维应变场就需要在混凝土表面张贴大量的应变片.由于混凝土应变片在测量时间与空间上都存在明显缺陷,因此很难用来描述钢筋混凝土锈蚀开裂全过程的损伤演化规律.

近几十年来,随着计算机技术的飞速发展,人们开发了一种高精度的现代光测力学技术—数字图像相关技术(digital image correlation,DIC)来对材料全场变形进行非接触式的精确测量.DIC 技术在20世纪80年代初由日本的Yamaguchi[10]及美国南卡罗来纳大学的Peter和Ranson等[11]相继提出.它可以通过图像相关匹配的方法来分析变形前后的散斑图像,跟踪试件表面的标记点的运动来得到变形场,即位移分布.随着DIC 技术的不断完善,已经有不少学者用DIC技术来研究混凝土的变形和破坏.John等[12]利用DIC技术研究受压混凝土三维损伤情况.刘宁等[13]将DIC技术用于混凝土梁的实验研究.Guo等[14-15]利用DIC技术研究了混凝土表面的裂纹扩展情况及寿命预测.Helm 等[16]采用DIC 技术研究了混凝土材料试件的多向复杂裂缝的增长.但目前还未有人将DIC 技术应用于钢筋混凝土梁保护层锈胀开裂全过程的研究.

本文基于DIC技术,研究钢筋混凝土试件在通电锈蚀过程中,试件表面广义应变场的时变规律,描述混凝土保护层锈胀开裂的全过程.利用DIC 技术分析混凝土保护层初裂时刻以及初裂位置,并研究了箍筋与纵筋的锈蚀对试件表面广义主应变的影响,探讨了锈胀力对混凝土表面产生广义主拉应变的影响范围,确定混凝土表面可能产生锈胀裂缝的区域.

1 DIC技术原理

DIC技术的原理是通过数字图像匹配的方法分析试件表面的位移场.在试件变形之前,DIC技术首先以参考点(x,y)为中心选取边长为(2 M+1)个像素点(M 为局部位移场中各数据点的局部坐标)的矩形区域为参考图子区.在试件变形后,通过亚像素搜索的方法,采用与图像灰度有关的相关系数C 分析此区域的变形与位移,并确定参考点变形后的坐标(x′,y′),计算参考点的位移分量(u,v).

相关系数C 的取值越高,变形前后参考子区域的相似度越高,图像匹配精确性也就越高.相关系数C 的表达式为

对变形前后2幅图像计算区域内的所有点进行相关匹配后,就可以获得这些点在变形前后空间几何位置的变化,即获得测量区域的位移场分布,并采用局部最小二乘法对亚像素区域位移场求导获得广义总应变场[17],采用这种处理方法,可以更好地滤除数据中的噪声,所得的计算结果与真实应变非常吻合[18-19].在传统意义上,应变指试件为连续介质时某两点的相对变形量.受限于测试手段与技术,在试件开裂破坏后,就无法量化表征试件的应变.而通过DIC技术,可以测量试件在开裂前与开裂后的相对变形.因此,本研究中定义“广义主应变”的概念来描述混凝土试件开裂破坏前与破坏后的相对变形值.广义主应变ε1可以写为

式中:εx为垂直纵筋方向的横向广义应变,εx=∂u/∂x;εy为沿纵筋方向的纵向广义应变,εy=∂v/∂y;γxy为广义剪应变,γxy=∂u/∂y+∂v/∂x.

试验运用三维数字图像相关技术,采用2个数字CCD 相机,根据双目立体视觉的原理,通过立体视觉成像技术,来实现试件三维坐标的获取,因此试验测量结果可获得试件竖向位移.

2 试验方法

2.1 试验设备

在整个试验过程中采用2个德国BASLER 牌A406K 型号CCD 相机,搭配Nikon IF Aspherical MACRO(1∶2)Φ72镜头,实时记录试件表面散斑场的变化.采集后处理分析软件为Correlated Solutions公司的VIC-3D 软件.软件计算时采用的计算步长为5个像素,每个像素点边长为0.2mm,因此本研究中的计算步长为1.0mm.

2.2 试件制作

混凝土中水泥、水、细骨料与粗骨料的配合比为1∶0.53∶2∶3.水泥采用湖北华新水泥厂生产的P·O52.5级普通硅酸盐水泥;细骨料为河砂,细度模数为2.64;粗骨料为碎石,5~20mm 连续级配;水为自来水.混凝土28d抗压强度为46.3 MPa.混凝土梁中纵筋采用一根Φ10HPB235 钢筋,箍筋为Φ6@100,试件尺寸为100mm×100mm×400mm,试件配筋如图1所示.

图1 试件尺寸及配筋Fig.1 Configuration of specimen and reinforcement

试件表面的散斑通过人工方法制作,由于钢筋混凝土在半浸泡加速锈蚀过程中混凝土表面的湿度变化会影响试件表面的灰度.因此试验中,在混凝土表面涂上一层薄石膏(0.5mm),在石膏完全干燥后用黑色油漆笔随机点上黑点作为散斑,混凝土梁的散斑图像如图2所示.

图2 试件表面散斑图像Fig.2 Speckle image on surface of specimen

2.3 试验步骤

试验前首先在外露钢筋处焊接导线,再采用环氧树脂对钢筋外露部分进行密封处理,完成后将混凝土试件浸泡在5%的NaCl溶液中72h.试验采用半浸泡外加电流加速锈蚀方法,将钢筋混凝土试件部分置于浓度为5%的NaCl电解质溶液中,混凝土试件底面到水面的高度为36mm,同时在溶液中放入不锈钢筋作为辅助电极(阴极),接稳定电流仪的负极,混凝土试块内待锈钢筋作为阳极,接稳定电流仪正极.试验锈蚀方法如图3所示.在试验过程中,每12h定时进行检查,保证整个电解池中NaCl溶液液面高度和溶液浓度不变,同时定时对阴极不锈钢筋上附着的锈蚀物进行清除,保证加速锈蚀效率.为了消除昼夜光线变化对散斑图像分辨率的影响,实验室

图3 试验工作系统示意图Fig.3 Schematic diagram of experimental working system

窗户的窗帘始终关闭,再通过实验室里面的日光灯提供稳定的白光.

本试验采用三维DIC 技术,在使用CCD 相机进行钢筋混凝土锈胀过程拍摄之前,使用圆点标靶对相机的内外参数(光心、焦距、两相机的相对位置)进行标定.标定结束以后开始通电,电流大小为0.2 A.图像采集系统的采集速率为1帧/min,试验的工作系统见图4.

图4 试验工作系统Fig.4 Experimental working system

3 试验现象分析

3.1 混凝土上表面广义主应变场时变演化过程分析

通过DIC技术可以直观地观察到由于钢筋锈蚀导致混凝土试件上表面损伤开裂的全过程.如图5所示展示了从开始通电到锈胀裂缝贯通试件全过程中混凝土试件上表面广义主应变场的时变演化规律.

如图5(a)所示,刚开始进行加速锈蚀试验时,混凝土试件表面的广义主应变场分布比较均匀,且基本为0.由于部分箍筋直接浸泡在NaCl溶液中,

图5 试件上表面广义主应变发展全过程Fig.5 Whole process of generalized principal strain on surface of specimen

因此箍筋锈蚀较快,箍筋锈蚀产物的累积导致混凝土受到锈胀应力,试件上表面箍筋处出现应力集中现象,如图5(b)所示,在通电加速锈蚀时间t=100h时,随着箍筋锈蚀产物的不断累积,箍筋上方混凝土承受的锈胀应力达到极限抗拉强度,保护层初始开裂,混凝土由连续介质逐渐向非连续介质转变,试件上表面出现了裂纹,但此时的裂纹还属于肉眼不可见裂纹,而此时纵筋处并没有产生应力集中现象.随后箍筋处的广义主应变开始下降,纵筋锈蚀对试件表面损伤起主要作用.本研究中,如图5(c)所示,在t=158h时,混凝土梁的纵向钢筋在与左端箍筋搭接位置附近首先产生局部应力集中现象.由图5(d)可知,随后在初始开裂点处的广义主应变增大,应力集中区逐渐扩大,形成初始裂纹,裂纹形成后,裂纹的端部进一步形成开裂过程区.裂纹尖端出现应力集中现象,而裂纹中部附近的应力得到释放,裂纹沿着纵向钢筋向试件端部扩展.在通电锈蚀时间达到230h时,如图5(e)所示,由于纵向裂缝初始产生位置接近混凝土试件左端,因此裂缝首先扩展达到混凝土试件左端.随着锈蚀产物不断产生以及累积,在t=336h时,纵向裂缝最终贯穿整个混凝土试件,见图5(f).由以上分析可知,使用DIC技术可以准确地判断试件表面应力集中的时刻和位置,混凝土保护层初裂的位置、裂纹的走向.而且采用DIC技术,可以分析开裂全过程中混凝土试件表面广义主应变场的时变演化规律,这对于量化分析箍筋与纵筋对钢筋混凝土构件锈蚀过程的影响具有重要意义.

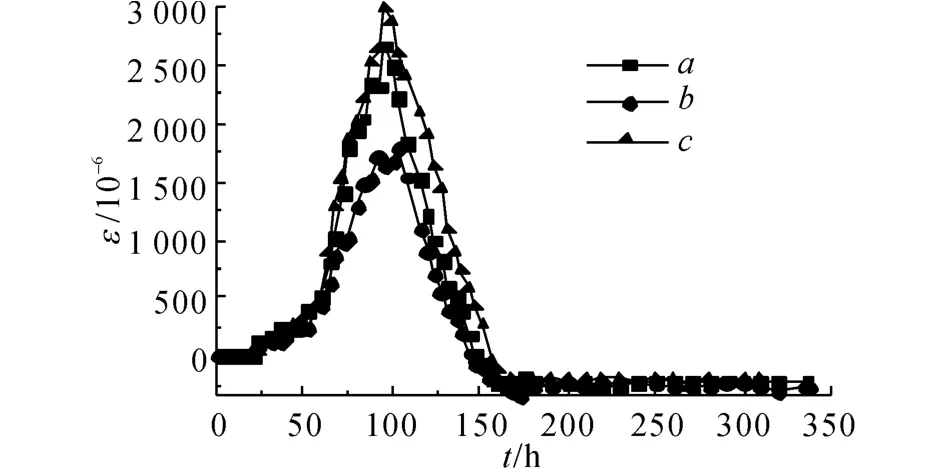

3.2 箍筋锈蚀过程分析

在锈蚀过程中纵筋与箍筋接触,所以箍筋也有外加电流流过,试件上表面混凝土由于箍筋锈蚀产生锈胀力而处于受拉状态.为研究在锈蚀过程中,箍筋锈蚀对试件表面广义主应变的影响,由图5(b)确定箍筋应力集中的位置如图6所示,观测裂缝处广义主应变的发展情况.图6中的观测位置a、b、c处的广义主应变ε 随时间的变化如图7所示.

图6 广义主应变观测位置Fig.6 Observation position of generalized principal strain

由图7可知,试件箍筋处的广义主应变从试验开始经过一小段平缓期后快速增长,在100h左右达到峰值,此时a、b、c 各点的峰值应变分别为2 670×10-6、1 726×10-6、2 980×10-6.此后点a、b、c处的广义主应变同时开始急剧下降,在150h以后,试件箍筋处广义主应变趋于平缓,维持在-250×10-6左右.当上表面最大广义主拉应变达到峰值后,开始出现下降的现象,这与试件的侧面、底面混凝土开裂情况有关.

图7 箍筋上方试件表面广义主应变Fig.7 Generalized principal strain on surface of specimen above stirrups

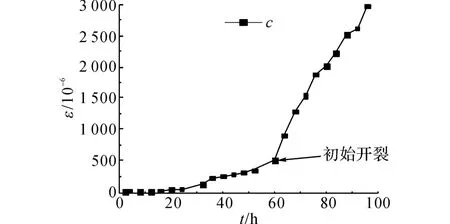

混凝土破坏包括裂缝的产生、扩展、聚合直到不稳定扩展破坏等过程.混凝土的初始开裂时刻是锈蚀钢筋混凝土结构的全寿命预测中的一个关键时间点.徐世烺[20]将混凝土的破坏分为3个阶段:1)弥散化阶段,结构内部的微裂缝表现得都很活跃,各自发展;2)集中化阶段,部分微裂缝出现贯通趋势;3)局部化阶段,微裂纹集中在某一局部区域内发展,有大变形,形成宏观裂缝.点c处广义主应变的发展规律(从试验通电锈蚀开始到混凝土表面出现最大广义主拉应变)如图8所示.

图8 试件表面广义主应变Fig.8 Generalized principal strain on surface of specimen

由图8可知,在前60h,结构内部裂缝处于弥散化阶段,混凝土表现为弹性变形,混凝土表面的应变与时间近似呈线性增长.随着时间增长,锈蚀产物累积产生锈胀力致使部分微裂缝开始贯通,裂缝发展进入集中化阶段.在60h时混凝土表面广义主应变增长到开裂的极限应变,混凝土裂纹发展进入局部化阶段,微裂纹在局部区域内形成宏观裂缝,广义主应变开始陡增,结合Goitseone Malumbela[6]的研究,试件表面应变突增伴随着表面出现初裂现象,由此可以认为此拐点代表混凝土出现了宏观裂纹.当广义主应变达到500×10-6左右,试件表面产生裂纹.在工程中一般认为出现肉眼可见裂缝的宽度为0.03~0.05 mm,由于在本研究中计算步长取为1.0mm,因此在本研究中认为试件表面出现肉眼可见裂缝的广义主应变取为4 000×10-6左右.而箍筋上方试件表面广义主应变最大只有3000×10-6左右,说明此处出现了肉眼不可见的裂缝.传统上以结构表面出现肉眼可见裂缝认为结构开裂,实际上混凝土结构表面出现肉眼可见裂缝的时间比混凝土产生初始裂纹晚.混凝土裂纹为外界有害介质进入混凝土内部提供了通道,初裂时刻是混凝土结构寿命退化的一个转折点,初裂时刻的判断尤为关键.使用DIC技术实现在混凝土结构表面出现肉眼可见裂缝前,准确判断初裂的时间和位置,对混凝土结构耐久性寿命预测具有重要意义.

由于试验采用的是半浸泡的锈蚀方法,如图9所示,试件下部和部分侧面的箍筋直接浸泡在NaCl溶液中,导致试件底部和侧面的箍筋较液面以上的箍筋锈蚀更严重,因此试件底部和侧面混凝土先开裂.裂缝从侧面水位以下向水位以上延伸,图9中试件底部和侧面均开裂,箭头表示裂缝从侧面开始由水位以下向水位以上延伸,达到上表面的边缘,再向上表面的内侧发展,所以在试件的上表面边缘处先发生应力集中现象.

图9 试件开裂示意图Fig.9 Sketch map of cracking

为研究试件侧面及底面的裂缝发展与箍筋锈蚀的关系,在锈蚀试验结束以后,将试件破型,取出锈蚀以后的纵筋和箍筋,如图10所示.

图10 锈蚀后的钢筋形态图Fig.10 Topography of corroded reinforcement

从图10中可以观察到在纵筋与箍筋的搭接处,纵筋锈蚀程度很轻.而在搭接处的两侧,锈层较厚,锈蚀产物较多,纵筋锈蚀程度严重.在水面以下的箍筋比水面以上的箍筋锈蚀更严重,部分已经锈断.由于箍筋锈蚀导致混凝土侧面及底面开裂,造成试件的刚度下降,产生竖向位移.由DIC 技术获得试件竖向的位移并确定产生最大竖向位移的位置点M,点M 的竖向位移fM发展变规律如图11所示.

图11 试件竖向位移Fig.11 Vertical displacement of specimen

由图11可知,在通电锈蚀的前25h内,试件的竖向位移几乎为0,随着箍筋锈蚀加剧,试件底部的混凝土产生横向裂缝,使梁的刚度下降.在t=100h左右,试件的刚度急剧下降,在自重作用下,试件的竖向位移陡增,试件底面的混凝土受拉,上表面混凝土受压,因此在100h以后,点a、b、c处的广义主应变开始下降.在试验结束时,试件的最大竖向位移达到0.326mm,试件最终竖向位移云图见图12.

图12 试件最终竖向位移图Fig.12 Final vertical displacement of specimen

在箍筋处混凝土锈胀开裂的过程中,虽然箍筋锈蚀程度继续增大,但自重产生的压应力超过箍筋锈蚀产生的锈胀拉应力,所以在试件箍筋处上表面的广义主应变迅速下降,由拉应变转变为压应变,试件上表面产生的压应力基本刚好抵消箍筋锈胀产生的拉应力,最终试件上表面的广义主压应变基本稳定于250×10-6左右.

3.3 纵筋锈蚀过程分析

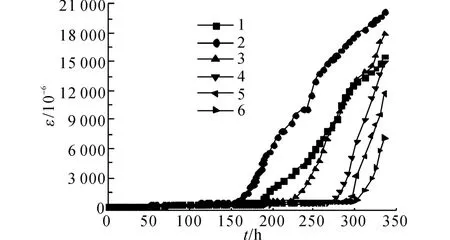

3.3.1 纵筋锈蚀对试件表面广义主应变的影响分析 为研究在锈蚀过程中,纵筋锈蚀对试件表面广义主应变的影响,由图5(f)确定纵向裂缝的开展位置,观察纵向裂缝上不同位置处广义主应变的发展情况,观察位置如图6所示,从电流输入端开始,每隔80mm取一个观测点,点2 为纵向初始开裂点.如图13所示为试件表面6个不同位置处的广义主应变.

图13 纵筋处试件表面广义主应变Fig.13 Generalized principal strain on surface of specimen above longitudinal reinforcement

由图13可知,在通电锈蚀前期,试件表面广义主应变增长缓慢,随着锈蚀产物的不断生成和累积,当广义主应变增长到500×10-6左右时,广义主应变的增长出现一个拐点.在拐点之前,广义主应变增长速率远小于拐点之后的增长速率,说明在拐点出现之后,广义主应变出现失稳状态,由此可以判断试件表面在拐点时刻开裂.在试件开裂之后,裂缝宽度的增长速率与混凝土开裂模式有关,本试验中试件上表面有一条平行纵筋的裂缝,而试件侧面未出现平行纵筋的裂缝,在这种开裂模式下,试件表面的裂缝宽度以一个近似稳定的速率增长[21].

3.3.2 纵筋锈蚀对混凝土表面广义主应变场影响范围分析 由图12可知当纵筋上方混凝土表面初裂以后,广义主应变急剧发展,裂缝失稳发展.但是初裂时刻初裂点两侧广义主应变分布情况具有重要意义,根据圣维南原理:荷载的具体分布只影响荷载作用区附近的应力分布,在远离荷载作用区的地方,应力就几乎为零.混凝土由于钢筋锈蚀产生锈胀力受拉,拉应力的作用区域应该有一个影响范围.如图14所示为试件纵筋初始开裂时刻混凝土表面广义主应变延试件宽度方向(X 方向)与长度方向(Y方向)的分布情况.

图14 试件表面广义主应变场分布(t=158h)Fig.14 Generalized principal strain distribution field on surface of specimen(t=158h)

初裂时刻混凝土表面的应变分布具有圣维南特性,在开裂位置附近广义主拉应变较大,而远离开裂位置处广义主拉应变很小.在本研究中,测得远离纵向钢筋锈蚀区域的广义主压应变在-100~-300×10-6之间,这个数量级的压应变说明混凝土仍处于弹性状态,因此在远离纵筋的混凝土梁上表面不会出现损伤.初裂时刻初裂点处沿x 轴方向两侧产生广义主拉应变的范围为28mm,试件表面产生广义主拉应变的范围与保护层厚度有关,将在后续的论文中继续研究.使用DIC技术确定产生试件表面广义主拉应变的范围,获得可能产生锈胀裂缝的区域,可以减少监测范围,提高工作效率,同时确定试件表面可能开裂的范围对于混凝土结构的修复也具有重要意义.

4 结 论

采用DIC 技术研究锈蚀钢筋混凝土表面损伤场时变规律,可以得出以下结论:

(1)通过DIC技术测得试件表面广义主应变云图,可以直观的观察到由于钢筋锈蚀导致混凝土表面损伤开裂的全过程,可以精确地判断混凝土表面初裂的位置和裂纹的走向.

(2)当广义主拉应变达到500×10-6左右,混凝土表面初裂,此时结构表面未出现肉眼可见裂缝,使用DIC技术可以在混凝土结构表面出现肉眼可见裂缝前,准确判断初裂的时间和位置.

(3)箍筋锈蚀产生锈胀应力使箍筋处混凝土表面出现广义主拉应变.由于箍筋上方的混凝土已产生肉眼无法观测到的横向裂缝,箍筋锈蚀产生锈胀应力得到部分或全部的释放,即箍筋锈蚀产生的拉应力随着裂缝的产生而降低或消失.纵筋、箍筋锈蚀导致保护层开裂后刚度降低,试件产生向下的挠度,导致混凝土上表面受压,从而箍筋处试件上表面最终呈现广义主压应变.

(4)DIC技术可以获得混凝土试件表面产生广义主拉应变的范围.根据广义主拉应变的范围确定试件表面开裂可能性最大区域,对于混凝土结构的监测以及修复具有重要意义.

(

):

[1]SUDA K,MISRA S,MOTOHASHI K.Corrosion products of reinforced bars embedded in concrete[J].Corrosion Science,1993,35(5/8):1543-1549.

[2]ZHAO Yu-xi,REN Hai-yang,DAI Hong.Composition and expansion coefficient of rust based on X-ray diffraction and thermal analysis[J].Corrosion Science,2011,53(1):1646–1658.

[3]ANDRADE C,ALONSO C,MOLINA F J.Cover cracking as a function of bar corrosion:Part 1-experimental test[J].Materials and Structures,1993,26(8):453-464.

[4]ALONSO C,ANDRADE C,RODRIGUEZ J.Factors controlling cracking of concrete affected by reinforcement corrosion[J].Materials and Structures,1998,31(8/9):435-441.

[5] RASHEEDUZZAFAR,AL-SAADOUN S S,ALGAHTANI A S.Corrosion cracking in relation to bar diameter,cover,and concrete quality[J].Journal of Materials in Civil Engineering,1992,4(4):327-342.

[6]MALUMBELA G,MOYO P,ALEXANDER M .Lateral deformation of RC beams under simultaneous load and steel corrosion[J].Construction and Building Materials,2010,24(1):17-24.

[7]MALUMBELA G,ALEXANDER M,MOYO P.Influence of corrosion crack patterns on the rate of crack widening of RC beams[J].Construction and Building Materials,2011,25(5):2540-2553.

[8]MALUMBELA G,MOYO P,ALEXANDER M .Behaviour of RC beams corroded under sustained service loads[J].Construction and Building Materials,2009,23(11):3346-3351.

[9]MALUMBELA G,MOYO P,ALEXANDER M .Longitudinal strains and stiffness of RC beams under load as measures of corrosion levels[J].Engineering Structures,2012,35:215-227.

[10]YAMAGUCHI I.A laser-speckle strain gauge[J].Journal of Physics(E):Scientific Instruments,1981,14(5):1270-1273.

[11]PETERS W H,RANSON W F.Digital imaging techniques in experimental stress analysis[J].Optical Engineering,1982,21(3):427-431.

[12]LAWLER J S,KEANE D T,SHAH S P.Measuring three-dimensional damage in concrete under compression[J].Materials Journal,2001,98(6):465-475.

[13]刘宁,赵颖华,金观昌.碳纤维布加固钢筋混凝土梁的DSCM 实验研究[J].工程力学,2004,21(4):179-183.LIU Ning,ZHAO Ying-hua,JIN Guan-chang.Experimental study of concrete beams strengthened with carbon fiber sheet using digital speckle correlation method[J].Engineer Mechanics,2004,21(4):179-183.

[14]GUO Li-ping,SUN Wei,HE Xiao-yuan.Application of DSCM in prediction of potential fatigue crack path on concrete surface[J].Engineering Fracture Mechanics,International Conference in Crack Paths,2008,75(3/4):643-651.

[15]GUO Li-ping,SUN Wei,CARPINTERI A.Latent crack path and service life predictions for unnotched concrete under bending by digital speckle correlation method[J].Fatigue and Fracture of Engineering Materials and Structures,2008,31(1):29-37.

[16]HELM J D.Digital image correlation for specimens with multiple growing cracks[J].Experimental Mechanics,2008,48(6):753-762.

[17]潘兵,谢惠民.数字图像相关中基于位移场局部最小二乘拟合的全场应变测量[J].光学学报,2007,27(11):1980-1986.PAN Bing,XIE Hui-min.Full-field Strain Measurement Based on least-square fitting of local displacement for digital image correlation method[J].Acta Optica Sinica,2007,27(11):1980-1986.

[18]LU H,CARY P D.Deformation measurements by digital image correlation:implementation of a second-order displacement gradient[J].Experimental echanics,2000,40(4):393-400.

[19]SUN Zili,LYONS J S,MCNEILL S R.Measuring microscopic deformations with digital image correlation[J].Optics and Lasers in Engineering,1997,27(4):409-428.

[20]徐世烺.混凝土断裂力学[M].北京:科学出版社,2011,439-450.

[21]MALUMBELA G,ALEXANDER M,MOYO P .Interaction between corrosion crack width and steel loss in RC beams corroded under load[J].Cement and Concrete Research,2010,40(9):1419-1428.