复合材料法制备高强高导铜材料的研究

姚 辉 王利民 蔡 炜 何 卫 汤 超 陈胜男

(国网电力科学研究院武汉南瑞有限责任公司,湖北 武汉 430070)

铜材料导电和导热性好,在具有良好的耐蚀性能的同时拥有较高的强度、耐磨性和优异的塑形,是现代工程技术领域不可缺少的材料[1-2]。随着近年来工业技术的高速发展,传统的铜材料已经难以满足性能要求。兼具高强度和高导电两种性能的铜合金材料才是未来研究的重点,其用途也更加广泛例如高强高导引线框架材料、高速列车用接触导线等[3-6]。然后现实是铜材料在强度和导电率两者之间是互相矛盾的,即材料提升强度的同时势必引起其导电率的降低。因此在强度和导电率二者之间找到一个较高平衡点是研究的关键。卢柯院士[7]课题组通过在纯铜基体中引入大量纳米孪晶界(即高密度的纳米尺度生长孪晶)可大幅提高纯铜材料的强度而对其电导性能无明显影响。这是目前在强度和导电性能最为优异的案例,但是仅限于实验室级别的制备。

高强高导铜材料的有效制备途径之一是复合材料法,通过向基体中引入颗粒、晶须或纤维增强体,而获得强度较高综合性能好的铜基复合材料。如Bevk[8]等通过大变形引入Nb纤维制备得到Cu-20%Nb复合材料,其抗拉强度达到了2000MPa。日本[9]也通过大变形辅助热处理工艺,制备得到Cu-16%Ag纤维增强复合材料,抗拉强度为1000MPa和导电率为80%IACS。这两个例子虽然性能都较为优异,但是制备工艺还不成熟,不能实现大批量制备。所以在复合材料法制备高强高导铜合金方面仍有很多工作要做。本文对复合材料法制备高强高导铜材料进行综述,指出了复合材料法制备高强高导复合材料是未来发展的趋势,需根据材料所要求的综合性能,合理选择制备工艺。

1 高强高导铜基复合材料的分类

复合材料法是由两种或两种以上不同性质的材料,通过物理或化学的方法,在宏观(微观)上组成具有新性能的材料。各种材料在性能上互相取长补短,产生协同效应,使复合材料的综合性能优于原组成材料而满足各种不同的要求。铜基复合材料可分为两类:宏观复合材料和微观复合材料。

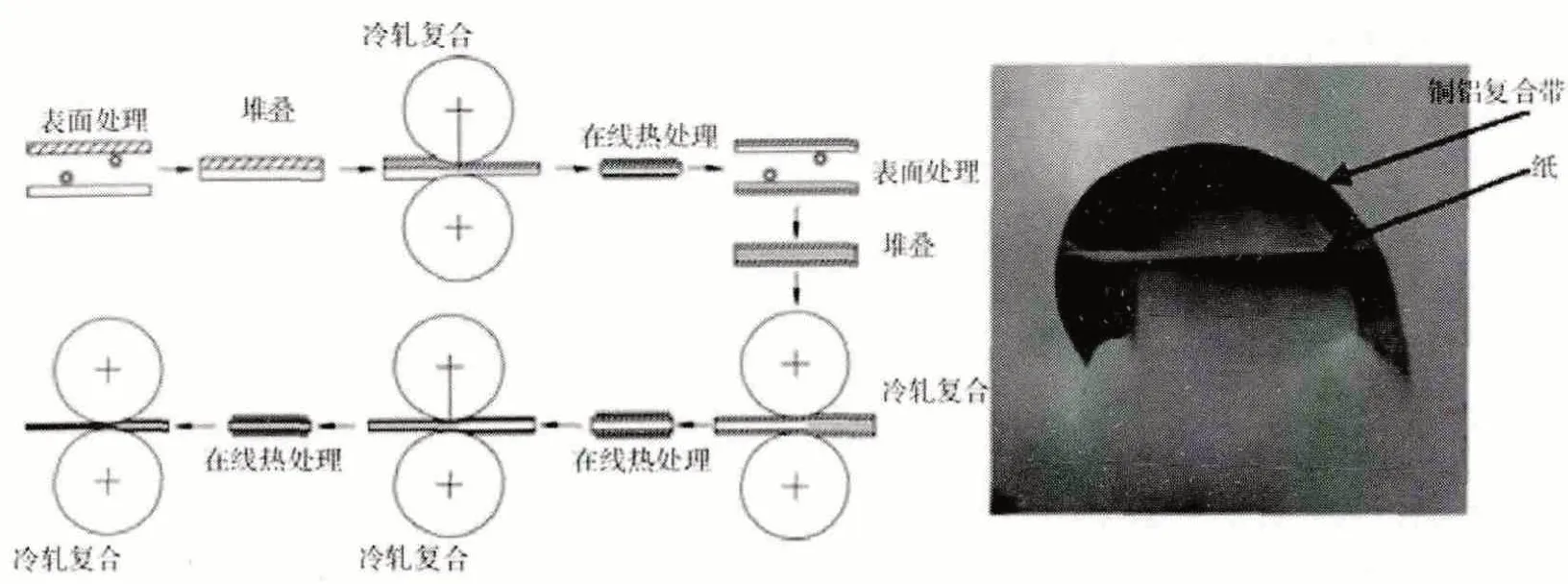

图1 多道次累积轧制复合工艺原理图[10]

图2 形变原位制备Cu-15Cr复合材料显微组织及性能[14]

1.1 宏观复合材料

将纯铜与某种不同性能的材料,如铝,通过轧制等机械组合方式制成复合材料,组合的两种或者多种材料能够从外观上区分开来,故称其为宏观复合材料。中国科学院金属研究所的于洋等[10]采用多道次累积轧制复合工艺,并快速在线退火成功制备出厚度为0.12mm的超薄铜铝复合电缆带,其制备工艺如图1 所示。吴庆美等[11]采用包覆焊接法制备铜包钢线,并对其进行拉拔变形和退火处理,研究了拉拔变形量和退火处理对其拉伸强度和伸长率的影响。由于宏观复合材料采用了机械方法将两种不同的材料结合在一起,为充分发挥两种材料的优异性能,必须严格控制金属间的界面结合状态,否则很容易出现界面脱离的现象。

1.2 微观复合材料

微观复合材料是相对于宏观复合材料而言,在外观形貌上用肉眼不能分辨出复合材料的种类。根据增强相形态的不同可以分为颗粒增强和纤维增强两种类型。颗粒增强是在铜基体中人为的引入或者原位生成第二相粒子,在承受载荷的过程中,基体是载荷承受者,弥散分布的第二相颗粒阻碍导致基体塑形变形的位错运动,数据上显示为复合材料强度的提 升。如Al2O3/Cu[12]复合材料,TiC/Cu[13]复合材料,TiB2/Cu 复合材料;这种强化机制与合金的弥散强化不同,弥散强化合金是相变形成的第二质点,随温度升高,可以重新溶入固溶体;颗粒增强复合材料中的颗粒被引入后就不会由于相变的原因而消失。纤维增强与颗粒增强不同的是第二相为晶须或者纤维,基体起到传递载荷的作用,纤维是载荷的承受者。纤维的一些特殊的性能赋予了复合材料不同的属性。例如,宋鑫等[14]采用冷轧辅助中间退火工艺制备了Cu-15Cr 形变原位纤维增强复合薄板材料,退火前复合材料的抗拉强度和导电率为694MPa和78%IACS;退火后抗拉强度和导电率为570MPa和83%IACS,如图2所示。

2 高强高导铜基复合材料的制备工艺

铜材料要兼具高强度和高导电率,目前的制备方法有:固溶时效处理法[15]、冷形变时效热处理法[16]、快速凝固法[17]、机械合金化法[18]、人工复合材料法[19]、自生复合材料法[20]等。其中,固溶时效处理法、冷变形热处理法、快速凝固法均是对铜合金进行热处理工艺或者细晶强化,使得其中的合金元素固溶、沉淀或者晶粒细化,提高铜合金的强度和导电率,从根本意义上来说这三种方法不能称之为复合材料法。能称之为高强高导铜基复合材料的制备工艺主要有以下几种:机械合金化法、人工复合材料法和自生复合材料法。

2.1 机械合金化法

机械合金化法是通过高能球磨强烈的碰撞和搅动作用,使得铜基体粉末和增强相纤维或者颗粒均匀混合,且增强相能够被嵌入到基体粉末中达到一种紧密的结合状态,然后通过后续的压紧、烧结、挤压等成型工艺制备得到复合材料。李韶林等[21]采用纳米级Al2O3与微米级铜粉均匀混合,将混合粉末放电等离子烧结制备复合材料。复合材料的相对密度达到99.17%,导电率为96%IACS。李斌等[22]采用高能球磨法制备了尺寸小于100nm的颗粒,Al2O3颗粒在基体中均匀分布,通过SPS烧结工艺获得致密复合材料,但材料电阻率确明显增大。铜基体复合材料采用机械合金化法制备有以下几点不足:(1)机械合金化通过球与球之间的简单粗暴的摩擦和剪切粉末,形成较为粗大的颗粒,在颗粒内部易存在增强相分布不均的现象,增强相易偏聚和长大;(2)由于机械混合磨球一般采用不锈钢球材质,在球与球碰撞过程中不可避免会引入一些Fe等杂质元素,而这些杂质元素对于材料导电性而且是有很大危害的,寻找一些特殊材质的磨球或许能够解决这些问题;(3)球磨过程一般是在大气状态或者真空状态下,而设备真空在球磨过程中很难防止复合粉末不被氧化变成陶瓷,影响材料导电性能。以上机械合金化法虽有不足,但不可否认其具有工艺简单,操作性强等众多优点。解决上述不利因素而充分发挥其优点,其将成为高强高导铜复合材料的理想制备工艺选择。

2.2 铸造方法

铸造是历史最为悠久的金属液态成型工艺,具有适应性广成本低的特点,能够制备各种尺寸和形状复杂的成品。上海交通大学韩宝军等[23]采用搅拌铸造工艺制备了MgO 弥散强化铜材料。研究发现复合材料的强度呈现先上升后下降的趋势,也就是说存在一个MgO的最佳添加量,但对于材料的导电率而言随着MgO的添加量的升高呈现坡度下降。铸造方法由于其本身具有的特点,特别适合于大批量工业化生产,但由于液态金属在凝固的过程中,容易形成较为粗大的晶粒,产生气孔、偏析、裂纹等缺陷,产品性能不高,需要辅助后期的塑形形变来减少缺陷。

2.3 人工复合材料法

人工复合材料法是人为地往铜基体中引入增强颗粒,增强颗粒在基体中均匀分布,从而达到强化铜基体的目的。使得增强颗粒在基体中均匀分布是此方法的关键,没有实现均匀分布的颗粒将成为整个复合材料的弱项从而大大降低材料的各项性能。机械合金化和铸造方法虽然也是人为引入第二相,但通常难以实现颗粒在基体中均匀细小分布的要求。合金内氧化法是目前被国内外广泛采用的制备工艺,它是将固溶体合金在氧气气氛下进行热处理,使溶质元素形成氧化物,并均匀地分布在合金基体金属中。实现合金内氧化的基本条件是:(1)氧气气氛中,氧在基体金属中的溶解度要大;(2)合金元素和氧能溶解于基体金属中,而合金元素的氧化物是不可溶的;(3)氧与基体不能形成稳定的氧化物,与合金元素能形成稳定的氧化物;(4)合金元素的原子在基体金属中的扩散速度必须低于氧在基体金属中的扩散速度。李玉娟等[24]使用Cu-Al 合金薄板内氧化工艺制备成功Cu-Al2O3铜基复合材料,薄板复合材料表层晶粒比内层晶粒细小,且随着合金中Al 含量增多,内氧化层深度减小。深圳大学夏静等[25]采用轧制退火态的Ag-Cu合金进行内氧化工艺研究,发现合金内部出现了CuO颗粒,随着Cu 含量的增加,CuO 颗粒有向合金基体晶界处偏聚的倾向。内氧化法之所以能够提高基体导电率这主要是因为氧化物颗粒的析出本身会降低基体材料的导电率,但是同时又使得基体材料的晶格畸变减少,使得导电率提高。而通常后者的影响作用要高于前者,故总体而言使得整体复合材料在提高强度的同时导电率也同时得到了提升。内氧化法是一种较为先进的制备工艺,使得增强颗粒能够以纳米级别分散在基体中。但其也有不可避免的带来了一些常规方法所不具备的弊端,例如:内氧化过程严重阻碍了粉末的烧结成型,只能制备增强颗粒质量分数较低的样品等等。

图3 Cu-Al 合金内氧化法:(a)热力学区位图(b)Cu-Al 合金粉末氧化增重柱状图(c)金相照片[25]

2.4 自生复合材料法

自生复合材料法顾名思义就是通过一定的技术手段在铜基体中原位生成增强体形成复合材料,而不需要通过人工外部添加第二相增强相,而形成增强相的前提是让铜基体形成一定的合金基体,在合金内部形成增强相。自身复合材料法制备高强高导铜材料目前主要的方法有:形变原位复合材料法和原位反应复合材料法。

2.4.1 形变原位复合材料法

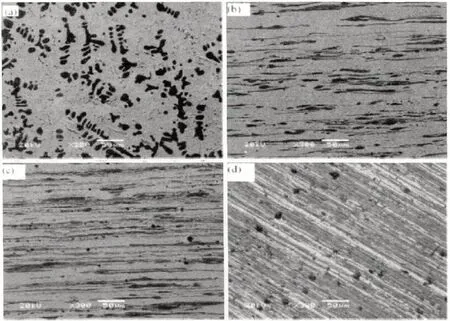

图4 不同变形量下的Cu-15Cr合金扫描电镜组织:(a)0,(b)4.6,(c)5.99,(d)8.63

形变原位复合材料法是通过对铜合金基体进行较大变形的方式形成第二相增强的复合材料,通常第二相的形式是纤维状结构,纤维结构的存在使得位错运动过程中阻力增大,从而起到强化作用。此种复合材料是以添加过量的合金元素为前提,少量的合金元素是达不到上述的效果的,过量的合金元素以单相的形式存在于铜合金中,形变促使过量的合金元素变形由枝晶状变成纤维状结构,见图4。从形变复合材料的描述中可知添加的合金元素具备以下两点特征:一是在基体中的溶解度较小,才能形成过量的合金元素且不至于对材料的导电性能产生较大的影响;二是具有良好的塑形,以便后期的大的塑形变形。在形变复合材料领域目前研究比较多的是Cu-Cr、Cu-Fe、Cu-Ag等。由于制备复合材料的过程中采用了大变形,这势必造成复合材料强度的提升而导电率下降,为了平衡这一矛盾的关系就需要通过后期的中间热处理,使得材料的综合性能达到最优。王英民等[26]通过对Cu-Ag 合金进行不同变形量和热处理工艺的摸索,得出不同强度情况下材料导电率数值,从而得到最优的变形工艺和热处理工艺,材料的抗拉强度和导电率分别达到1.1GPa和80%IACS。刘克明等[27]通过往Cu-Cr合金基体中添加少量的Ag元素,采用中间热处理和形变工艺制备得到Cu-Cr-Ag 原位复合材料,其最终的研究显示Cu-11Cr-0.07Ag 能够得到较好的综合性能,抗拉强度能够维持在851 MPa,而导电率为73.9%IACS。

2.4.2 原位反应复合材料法

原位反应复合材料法是通过往铜基体中加入反应物质,反应物质与基体之间发生化学反应生成固态的增强体(增强体类型有TiC、TiB2、Al2O3等),增强体的尺寸和分布可以通过调节反应工艺参数来调整。通常通过人工复合材料法添加第二相到基体中,都存在增强相和基体之间润湿性较差的问题,导致第二相并不能完全进入到基体中,存在团聚等现象,复合材料性能达不到理想状态。而原位反应则克服了二者之间润湿性差的问题,有效提升了二者之间的相容性,达到良好的界面结合,使得复合材料性能得到较大的提升。秦改元[28]利用原位反应与铸造相结合的方法,采用铜粉、铝粉和氧化铜粉反应制备了Al2O3/Cu增强复合材料。Al2O3颗粒与Cu基体界面结合良好,有效提升了Al2O3颗粒与Cu基体的润湿性能,最为可贵的是材料耐磨性能提升的同时,复合材料的导电率却保持和纯铜相当。王耐艳等[29]通过往Cu-Ti 熔液中通入B2O3 和碳粉,发生原位反应,制备得到TiB2-Cu复合材料,通过调整反应温度和反应时间来控制TiB2在铜基体中的数量、尺寸及分布。通过表征看出增强相弥散分布于基体中,且二者之间的界面清晰。

3 结论

现代工业的飞速发展对铜基导电材料的综合性能提出了更高的要求。解决铜材料在具备高导电率的同时还拥有高强度是未来研究的关键。复合材料法正好迎合了这一思路,在改善基体力学性能的同时,还不明显降低铜材料的导电性能。合理选择制备工艺生产出综合性能满足要求的产品,也将成为今后重要的研究课题。

[1]田荣璋,王祝堂.铜合金及其加工手册[M].长沙:中南大学出版社,2002:1-996.

[2]赵祖德,等.铜及铜合金材料手册[M].北京:科学出版社,1993:1-478.

[3]Ping Liu,Juanhua Su,Qi ming Dong,et al.Optimization of aging treatment in lead frame copper alloy by intelligent technique[J].Material Letters,2005,59:3337-3342.

[4]Fuxiang Huang,Jusheng Ma.Precipitation in Cu-Ni-Si-Zn alloy for lead frame[J].Materials Letters,2003,57:2135-2139.

[5]A.W.Zhu,E.A.Starke Jr. Stress Stress aging of Al-xCu alloys:experiments[J].Acta materialia,2001,49(12):2285-2295.

[6]Chitoshi Masuda,Yoshihisa Tanaka.Fatigue properties of Cu-Cr in situ composite[J].International Journal of Fatigue,2006,28(10):1426-1434.

[7]卢柯.纳米孪晶铜的强度和导电性研究[J].中国科学院院刊,2004,9(5):352-354.

[8]Bevk J,Harbison J P,Bell J L.Anomalous increase in strength of in situ formed Cu-Nb multifilamentary composites[J].J Appl Phys,1978,49(12):6031.

[9]Y.Sakai,K.Inoue,H.Maeda.New high-strength,hig h-conductivity Cu-Ag alloy sheets[J].Acta Metallurgica et Materialia,1995,43(4):1517-1522.

[10]于洋,宋鸿武,陈岩,等.超薄铜铝复合电缆带的制备及其力学性能研究[J].材料科学与工艺,2014,22(5):13-18.

[11]吴庆美,王德庆,高扬.铜包钢线加工工艺对其力学性能的影响[J].材料热处理技术,2012,41(12):25-30.

[12]梁淑华,范志康,时惠英,等.超细Al2O3 增强铜基复合材料的显微结构[J].铸造,1998(1):8-11.

[13]宋云芳,张修庆.反应球磨制备TiC/Cu 复合材料[J].热加工工艺,2003,4:29-33.

[14]宋鑫,刘平,毕莉明,等.冷轧Cu-15Cr 原位复合材料组织和性能研究[J].热加工工艺,2012,41(8):96-99.

[15]Holzwarth U,Stamm H,Pisoni M.The recovery of tensile properties of CuCrZr alloy after hot isostatic pressing[J].Fusion Engineering and Design,2000,51:111-116.

[16]Szablewski J,Haimant R.Heat-mechanical treatment for copper alloy[J].Materials Science and Technology,1989,25(16):462-465.

[17]胡勇,寇生中,许广济,等.Cu基块状非晶合金微观结构的特点及组织演化[J].兰州理工大学学报,2006,32(6):1-4.

[18]李灿民,王文芳,吴玉程.机械合金化制备铜碳合金增强铜-石墨复合材料[J].稀有金属与硬质合金,2011,39(4):60-65.

[19]王永朝.纳米Al2O3 强化铜基ODS20 的组织与性能[J].材料开发与应用,2006,21(3):7-10.

[20]李本贵,于艳,曹志强,等.铜基合金的强化机理和研制现状[J].铸造,2005,54(10):948-952.

[21]李韶林,宋克兴,国秀花.SPS法制备Al2O3/Cu复合材料研究[J].粉末冶金技术,2013,31(3):43-47.

[22]李斌,刘贵民,丁华东,等.高能球磨制备Al2O3/Cu复合材料[J].粉末冶金材料科学与工程,2013,18(2):259-264.

[23]韩宝军,徐洲.铸造法制备MgO增强铜基复合材料的研究[J].特种铸造及有色合金,2005,25(12):753-755.

[24]李玉娟,任凤章,王晓伟,等.不同Al 含量Cu-Al 合金内氧化后的组织对比[J].材料热处理学报,2014,35(9):29-32.

[25]夏静,向雄志,胡旭高,等.Ag-Cu合金内氧化研究[J].热加工工艺,2014,43(16):62-68.

[26]王英民,毛大立.形变纤维增强高强度高电导率的Cu-Ag合金[J].稀有金属材料与工程,2001,30(4):295-298.

[27]刘克明,陈志宝,周海涛,等.形变Cu-11Cr-0.07Ag原位复合材料的组织和性能[J].复合材料学报,2012,29(3):140-144.

[28]秦改元.原位合成Al2O3颗粒增强铜基表面复合材料及其性能研究[J].价值工程,2011,23:262-263.

[29]王耐艳,涂江平,杨友志,等.原位反应纳米TiB2/Cu复合材料的制备和微结构[J].中国有色金属学报,2002,12(1):151-154.