广汽丰田全新汉兰达技术解读

文:李寅虎

广汽丰田全新汉兰达技术解读

文:李寅虎

2015年3月20日,广汽丰田全新一代国产汉兰达正式上市,得益于老款车型打下的坚实市场基础,国产全新汉兰达自上市伊始就获得了广泛的市场关注。为了帮助维修人员了解该新款车型,本刊在此将新款汉兰达的技术亮点进行解读。

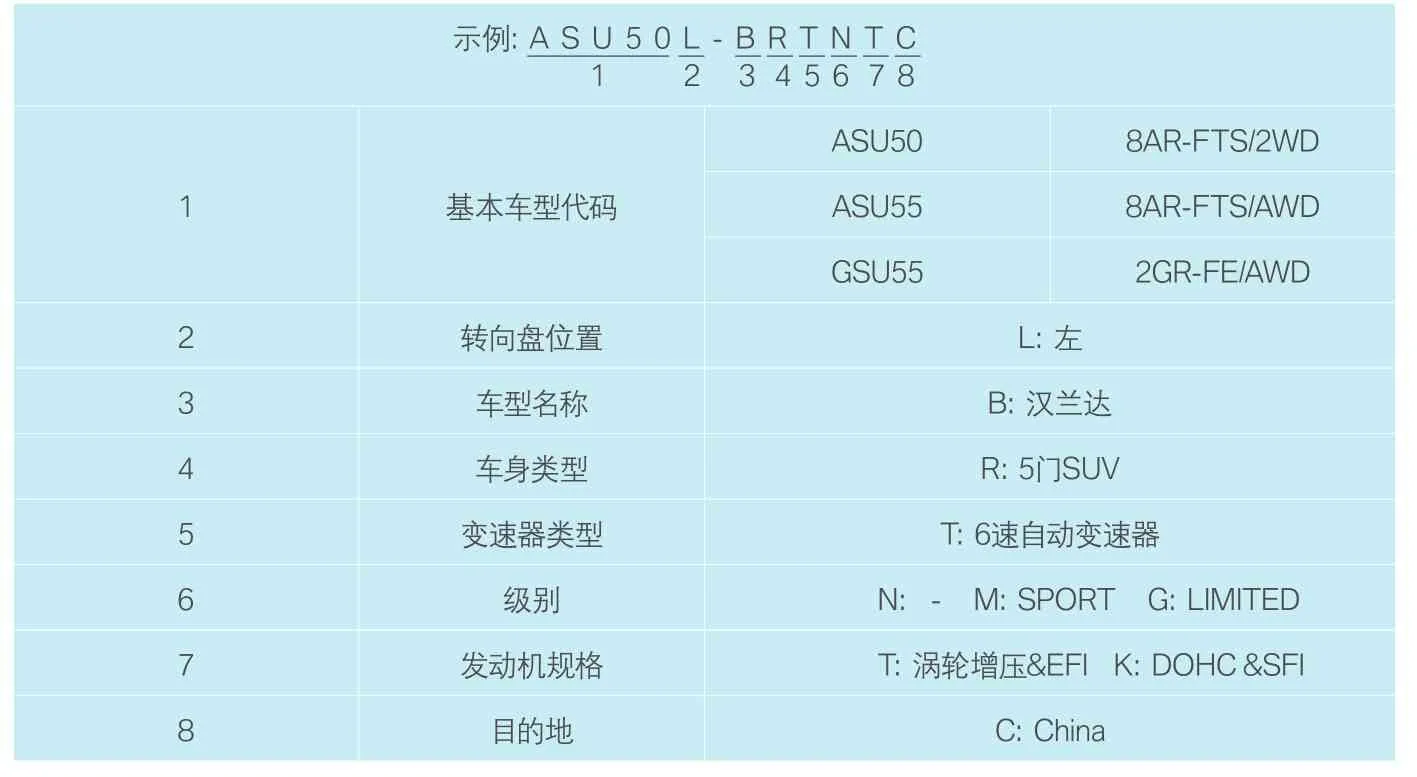

一、车型代码

新款汉兰达车型代码如表1所示,各位置编码具体含义参见表2。

二、发动机

新汉兰达搭载了2款发动机,分别是型号为8AR-FTS的2.0 L涡轮增压发动机和型号为2GR-FSE的3.5 L自然进气发动机。其中2GRFSE发动机与老款车型上的3.5 L发动机一样,而8AR-FTS发动机则是首次使用在丰田品牌车型上,因此本文重点介绍这款发动机。

1.基本参数

8AR-FTS发动机的基本参数如表3所示。该发动机在进气侧采用了智能广角可变气门正时系统 (VVT-iW),同时还使用了缸内直喷+进气道喷射组合的D-4ST双喷射系统,这些系统与新凯美瑞轿车使用的6AR-FSE发动机基本相同,本刊在上期的新车培训栏目中对此进行了详细介绍,在此不再赘述,感兴趣的读者可参阅本刊2015年4期杂志。

表1 汉兰达车型代码

表2 车型代码具体含义

表3 8AR-FTS发动机基本参数

2.气缸盖和涡轮增压器

在8AR-FTS发动机上,丰田首次采用了气缸盖内置式4-2排气歧管以及双涡管涡轮增压器(图1)。这一举措通过消除排气干扰使得涡轮增压器的效率最大化,大大提高了响应速度并能获得更宽的高扭矩输出范围。同时,这样还能降低流入涡轮增压器的废气温度,以增大受理论空燃比限制的最大喷油量,并获得更好的废气排放质量。

涡轮增压器的叶片形状被充分优化,并减少了轴承的机械摩擦,实现紧凑型高效涡轮增压器的瞬态响应性能。废气旁通阀(WGV)由发动机控制单元通过真空源进行可变控制,以达到更好的燃油经济性。发动机起动时,WGV开启以便向三元催化器提供高温废气,减少加热时间;发动机低负荷时,WGV也会开启以减少泵气损失;此外,当发动机停止时,WGV也处于开启状态。电控进气旁通阀(ABV)和谐振管能够大幅降低增压时所产生的噪声(图2)。

为了降低维修成本,除涡轮增压器总成外,也单独供应涡轮壳体(含WGV)、泵轮及轴承壳体、WGV执行器和进气旁通阀等零部件。但需要维修人员注意的是,将泵轮壳体从涡轮壳体分离时,务必不要损坏涡轮叶片。

8AR-FTS发动机配置了一个水冷式进气中冷器,在各种条件下都能实现低进气温度,从而获得高输出功率。同时,为了使涡轮增压器下游的进气损失最小,进气中冷器直接安装在发动机上,以获得极高的响应性能。涡轮增压器和进气中冷器通过与发动机冷却系统独立的一套系统进行冷却,该系统的冷却液容量为2.9 L,使用一个电动水泵来驱动冷却液循环(图3)。

3.冷却系统

8AR-FTS发动机配备了3个节温器,以提高发动机冷却和暖机性能。位于进水口的节温器(图4),能控制散热器流入发动机的冷却液流量,其开启温度为82℃。位于气缸体侧的节温器(图5),能控制暖机状态时流入气缸体的冷却液流量,以减少暖机时间,提高燃油经济性,其开启温度为72℃。节气门体水管上的节温器(图6),其作用是当冷却液温度过高时减少流入节气门体的冷却液,以降低对进气的加热效应,其关闭温度为83℃。

由于8AR-FTS发动机采用了水冷式进气中冷器,因此该发动机有2套独立的冷却液循环系统,在更换冷却液时要分别从2套系统中排出旧的冷却液。为了提高加注和排放冷却液的速度,8AR-FTS 发动机还有2个放气塞(图7)。发动机冷却系统的标准冷却液加注量为7.9 L,进气冷却系统为2.9 L。

三、传动系统

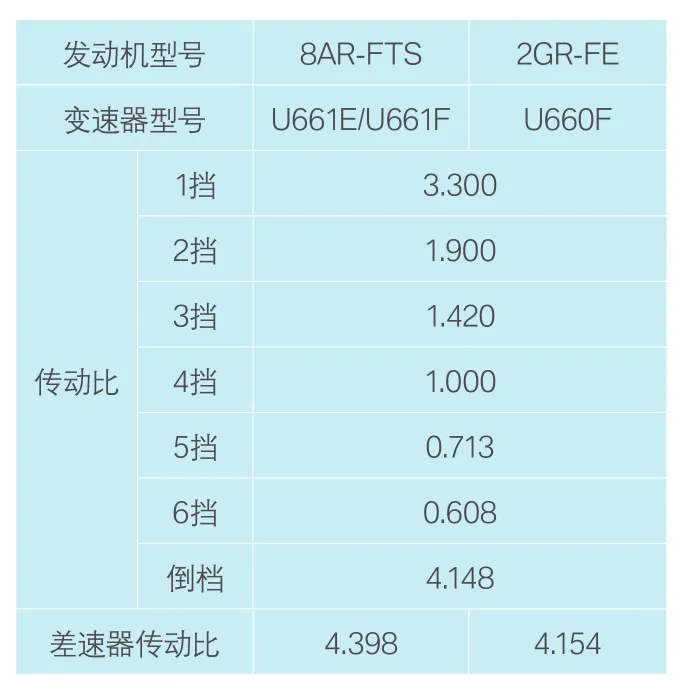

1.变速器

全新汉兰达各款车型均配备了多模式6挡手自一体变速器。其中,3.5 L车型配备的是U660F型自动变速器,该变速器经过硬件规格的改善,极大地提高了操控机构的性能,使燃油经济性越上一个新的台阶。而2.0T前驱车型匹配的U661E型自动变速器和2.0T四驱车型匹配的U661F型自动变速器,均是基于U660自动变速器开发出的6挡超级电控变速器(6 Super ECT),用以配套涡轮增压发动机。这2款变速器采用了自动变速器油(ATF)加热器,当变速器冷却时,能迅速加热ATF,提高燃油利用效率。自动变速器各挡位齿轮比及差速器齿轮比如表4所示。

表4 各挡位传动比

U661E/U661F变速器装配了涡轮增压发动机专用的变矩器(图8),专用的定子增强了加速响应,专用的锁止阻尼器能在车辆低速下实现锁止控制,从而确保了强劲驱动力的有效传递。而U660F变速器则装配了超平式变矩器(图9),通过增加平直度来实现更高的性能和效率,同时,低速锁止阻尼器实现了低速锁止控制并提高了燃油利用效率。

2.动态扭矩控制四驱系统

动态扭矩控制四驱系统能根据各感应器输入的信息确定当前的驾驶条件,从而精确地将前、后轮的驱动力分配控制在100:0~50:50之间(图10)。在后差速器的前部安装有电磁控制的耦合器,系统只在必要时分配给后轮必要的扭矩,这既能保证稳定性和可控制性,又提高了燃油利用率,驾驶平顺性也与全时四驱系统无异。

在起步阶段,控制单元将一部分驱动力分配给后轮,调节前后轮失调的负荷分配,以保证起步时的加速性能。系统最多会将50%的扭矩分配到后轮,以确保在雪地或泥地上起动时的摩擦性能,当车速达到25 km/h后解除。

在正常的城市道路或高速公路行驶时,系统会将全部动力传递到前轮,以提高燃油利用效率。但当系统察觉到轮胎在路面上打滑时,控制装置将立即启动,以确保驾驶稳定性。

在车辆转弯时,系统会预先按照90:10的比例向前、后轮分配扭矩,以确保转弯时转向的可跟踪性。同时系统还会根据转向角度、横摆角速度及其他各种感应器输入的信息进行最优控制,转向过度时,分配给后轮的驱动力将减小,而转向不足时,分配给后轮的驱动力将增大,最多会分配50%的驱动力给后轮。

当按下锁定模式(LOCK)按键后系统即可进入锁定模式,在此模式下系统会将最大扭矩传递给后轮,以使汽车在被卡住等情况下增强脱困能力。当车辆速度超过40 km/h或驾驶员再次按下锁定模式按键后,锁定模式解除。

3.分动器和后差速器

新汉兰达四驱车型使用了紧凑轻质的MF1A分动器(图11)。该产品使用铝合金制造,以减轻重量,优化了准双曲面齿轮的形状,并采用低摩擦轴承,以提高传动效率。此外,该分动器所需的润滑油量也有所减少,仅需0.8 L,润滑油等级为API GL-5,黏度为SAE 75W-85。

后桥使用了带有集成电磁控制耦合器的FD15CE型后差速器(图12)。该产品同样使用了紧凑的铝制结构设计、准双曲面齿轮、低摩擦轴承以及低黏度润滑油,以提高燃油利用率并兼顾环保。润滑油的等级和黏度与MF1A分动器一致,用量为0.5 L。