某越野车车身稳定系统匹配设计与试验研究

方德广++张雨++张邦基++张农

摘 要: 过硬的横向稳定杆会限制车辆的越野能力,因此某些车型为了保障越野能力而选用较软的横向稳定杆,便导致了越野车侧倾刚度不足的问题。针对这一问题设计了一套可取代横向稳定杆的车身稳定系统,用于在不影响车辆越野性能的同时增加车辆的侧倾刚度。通过建立整车及液压系统动力学模型进行数值运算仿真,以求得能和整车匹配的车身稳定系统的关键参数。然后根据该车的底盘结构对系统进行结构设计,并开发出了原型样机进行装车试验。通过对原装越野车和改装越野车进行悬架性能试验、蛇行试验和平顺性试验,并对结果作对比分析,验证了车身稳定系统可以大幅度提高车辆动态侧倾刚度,改善其操纵稳定性而并不影响平顺性。

关键词:车身稳定系统;设计;试验;操纵稳定性;平顺性

中图分类号:U461.6 文献标识码:A

Body Stabilization System Design and Experimental Investigation Based on an Off-Road Vehicle

Fang Deguang1,Zhang Yu2,Zhang Bangji2,Zhang Nong2

(1.Nanjing Iveco Motor Company Ltd, Nanjing 210028, Jiangsu,China;

2. State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Hunan University, Changsha 410082, Hunan,China)

Abstract:

Stiffer anti-roll bars limit the off-road performance of vehicles, so to ensure the off-road capability, some vehicles are installed with soft anti-roll bars which are lack of the roll-plane stiffness. A body stabilizer system is designed based on an off-road vehicle to replace anti-roll bars to improve roll stiffness and have no effect on the off-road performance. A hydraulic system model and a full-car model are employed to conduct numerical study to obtain the key parameters for the body stabilizer system to match the vehicle. Furthermore, based on the obtained parameters, a protoyphy of the system is then designed and installed to the vehicle chassis. A set of tests are performed to evaluate the effects of the body stabilizer system on suspension performance, vehicle handling and ride performance. Overall, the experimental investigation indicated that the body stabilizer system can significantly improve the vehicle dynamic roll stability and handling performance without compensating ride performance.

Key words: Body stabilization system; design; experiment; handling stability; ride performance

悬架是车辆最重要的子系统之一,直接决定车辆的操纵稳定性和行驶平顺性。而车辆的操纵稳定性和行驶平顺性是相互制约的,难以同时满足,因此如何在两者之间取得合理的平衡以达到最好的效果一直是悬架研究的重要方向[1-3]。对于汽车操纵稳定性和行驶平顺性的优化问题也成为目前底盘开发设计中的重要课题[4-6]。横向稳定杆以机械式互联方式将左右车轮互联提高车辆侧倾稳定性,但是受其原理限制,横向稳定杆的刚度不可以设计的过高。最重要的是,在越野路面稳定杆会限制车辆对角车轮的运动,进而影响车辆的越野性能[5]。因此,发展可提高车辆操纵性又不影响车辆平顺性和越野能力的悬架系统是越野车辆亟待解决的难题[7-8]。

本文所涉及的特种越野车在实际投入使用后发现车辆经过弯道时车身的倾斜角较大,车辆的侧倾稳定性有待提高。在原越野车现有底盘基础上改装基于液压互联悬架原理的车身稳定系统[9-12],通过对比装有车身稳定系统的样车与原车的悬架性能试验、蛇形试验及平顺性试验,验证了车身稳定系统能够有效地提高车辆操纵稳定性。

1 越野车相关性能试验方法

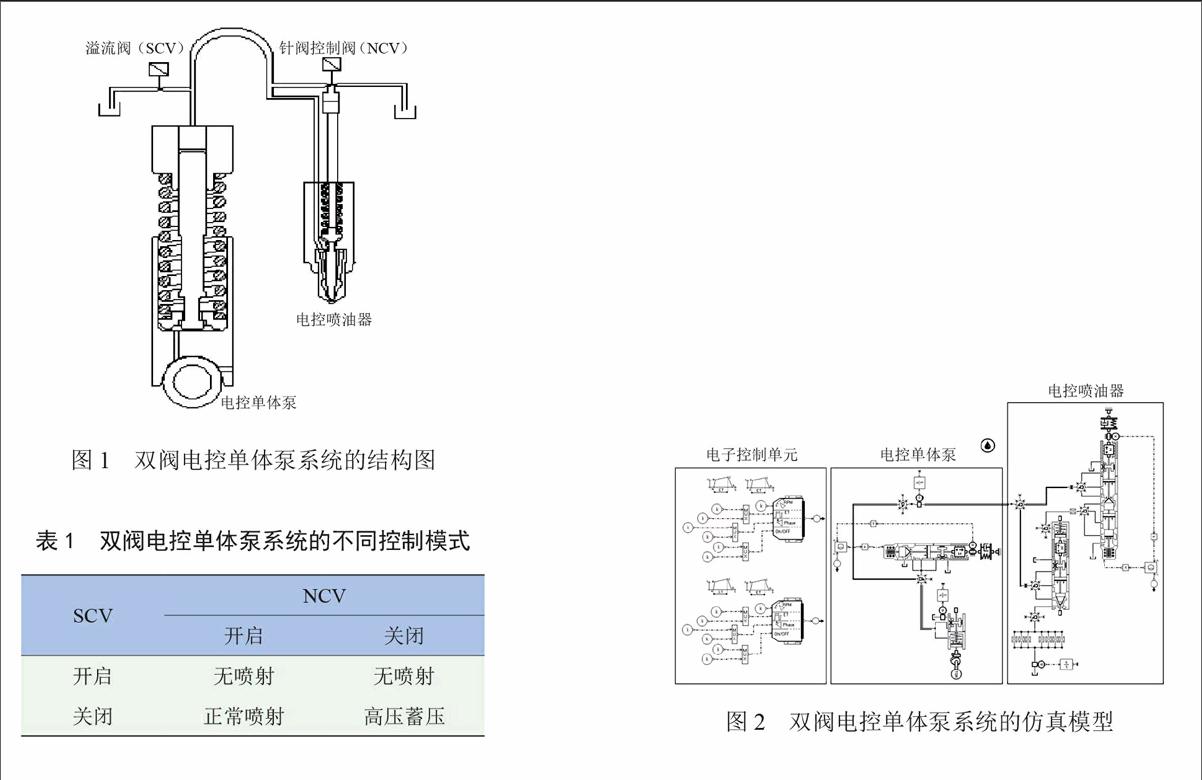

研究对象为某一改进型的越野车样车,如图1所示。该越野车的前悬架采用扭杆弹簧,后悬架采用钢板弹簧,前后悬架分别匹配有横向稳定杆。

图1 某越野车样车

1.1越野车悬架性能试验与分析

车辆悬架性能的一个评价指标为车辆的侧倾刚度 [1]。根据汽车悬挂系统固有频率测试方法,参照国标GB/T 4783-1984《汽车悬挂系统的固有频率和阻尼比测定方法》,试验过程中记录了车辆的自由衰减响应曲线,通过模态参数识别得到车辆的侧倾固有频率。汽车悬架系统的侧倾固有频率与悬架系统的刚度为正比关系,反映汽车的抗侧倾性能,关系到汽车的操纵稳定性[2]。

1.2越野车操纵稳定性试验与分析

车身侧倾角的大小与悬架系统的刚度密切相关。车辆在弯道上行驶受到侧向力作用,车身侧倾角过大会使乘员产生恐惧感,一旦侧倾角达到临界值,车辆侧翻事故便不可避免。车辆操纵稳定性蛇行试验属于驾驶员—汽车—外界环境组合而成的闭路系统性能试验,可以反映车辆急剧的转向能力和乘员的舒适性和安全性[2-4]。参照国标GB/T 6323.1-1994《汽车操稳性试验方法-蛇行试验》,试验过程中记录了行驶车速、侧向加速度和车身侧倾角数值。

1.3越野车平顺性试验与分析

车辆的平顺性由安装于车辆特定部位的加速度传感器的测量信号进行评估,根据随机过程理论,某一时域信号的均方根值等于其功率谱密度在整个频率范围的积分的开方值,因此,加速度均方根值可由频域积分的方法求出[4-6]。参照国标GB/T 4970-2009 《汽车平顺性随机输入行驶试验方法》,选取车辆驾驶员座椅处、质心、后右座椅处和后左座椅处为振动加速度测点,用加速度均方根值作为整车振动的评价指标。

2车身稳定系统与整车的匹配设计

2.1匹配设计流程

液压系统关键物理元件性能参数的取值来源于样C件的性能参数与设计参数的组合,是离散数据组合。该离散数据组合构成了车身稳定系统设计的设计变量集。因此车身稳定系统参数设计的目标是为寻求该变量集内的最佳参数组合,实现最佳车辆性能。车身稳定系统设计实质为多目标设计优化问题,提出一种针对车身稳定系统的设计方法来获取悬架参数的最优组合解。

针对整车性能需要达到的目标,根据车身稳定系统提供的抗侧倾力矩初步计算液压缸无杆腔和有杆腔的截面积,蓄能器预充压力和预充气体体积,并预设蓄能器的工作压力,计算在给定的等效垂向运动、侧倾运动转角下蓄能器的最大压力。从蓄能器的结构强度和抗疲劳角度出发,将蓄能器工作时的工作压力限定在0.9倍预充压力和4倍的预充压力范围之间[8],先更改工作压力以满足整车性能要求,若改变仍然无法达到此要求,则改变蓄能器的预充压力和预充体积参数;若还是没法满足,则改变液压缸有杆腔和无杆腔的截面积。最后取满足整车性能目标的液压系统参数作为最后匹配确定的设计参数。

车身稳定系统的参数设计流程图如图2所示,

图2 车身动态稳定系统相关参数设计流程

通过参数识别方法[13]得到原越野车的整车动力学参数以便进行参数匹配模型的仿真计算,获得的整车动力学参数见表1。

表1车身动态稳定系统部分参数

参数

簧上质量 ms/kg

2 768

俯仰转动惯量 Iyy/(kg·m2)

2 923.1

侧倾转动惯量 Ixx/(kg·m2)

1 783.1 kg.

前簧下质量 muf/kg

105

后簧下质量 mur/kg

130

前悬刚度 ksf y/(kNm/rad)

95.75

后悬刚度 ksr(kNm/rad)

112.665

前轮刚度 ktf/(N·m)

410 000

后轮刚度 ktr f/(N·m)

410 000

前悬左右距离 lff /m 0.9

后悬左右距离 lr/m 0.9

前轴到质心距离 a/m 1.3

后轴到质心距离 b/m 1.5

在原越野车现有底盘基础上改装车身稳定系统[9-12],需要提高车辆动态侧倾刚度,改善其操纵稳定性而并不影响平顺性,通过对比装有车身稳定系统的样车与原车的悬架性能试验、蛇形试验及平顺性试验,分析并验证车身稳定系统的有效性。

2.2车身稳定系统参数匹配设计

车身稳定系统提供的侧倾刚度与蓄能器预充压力、预充体积以及工作压力、液压缸大小共同决定。

针对车辆性能相关参数的设计过程,定义设计变量

。 (1)

式中,P0,V0分别为蓄能器预充氮气压力和体积;P1为蓄能器工作压力;D,d分别为液压缸内径和活塞杆直径。

根据上述分析可知,参数匹配的评估目标应该为设计过程中获得的整车性能指标的集合,如悬架系统的侧倾刚度和侧倾固有频率,整车操稳性中车身侧倾角,整车平顺性试验中车身质心处的加速度响应。定义参数匹配目标

。 (2)

。 (3)

。 (4)

。 (5)

式中,K_φ,K ?_φ,ω_nroll,ω ?_nroll,φ,φ ?,a_ω,a ?_ω分别为安装车身稳定系统车辆和原车的侧倾角刚度,侧倾固有频率,车身侧倾角和车身垂向加速度响应;ei为整车性能各目标的范围。

车身稳定系统的设计必须处理整车性能的折衷,使得Ji(i=1, 2, 3, 4)均达到理想中最小值,从而得到实现整车性能最优的最佳车身稳定系统参数组合。

定义车身稳定系统设计变量x的约束范围

。 (6)

。 (7)

式中,C为系数矩阵。

2.2.1车身稳定系统设计参数初始值

车身稳定系统由安装于车轮(或车轴)与车身之间的单向或者双向作用液压缸、连接各液压缸之间的油管以及安装于油路中间的蓄能器组成,油管的连接方式取决于车辆需要解决的动力学问题[13]。

综合考虑车辆的操纵稳定性以及行驶平顺性,结合车辆系统动力学分析,车身稳定系统作用原理图如图3所示。

图3 车身稳定系统原理图

车身稳定系统中蓄能器需要保证补充和储存系统中的油液,蓄能器体积V0的约束范围如式(8)所示,悬架最大行程为Smax=152 mm,

。 (8)

式中, A_T=πD^2/4,A_B=π〖(D〗^2-d^2)/4; AT,AB分别为液压缸无杆腔和有杆腔截面积。

蓄能器预充氮气压力P0的约束范围如式(9)所示,蓄能器压缩比为1:8,

P_0 〖≤P〗_1≤8P_0 。 (9)

液压缸密封件往复运动最高压力P_max=20 MPa。系统工作压力越高对液压系统中密封件的要求也越高。

液压缸无杆腔和有杆腔截面积经验比A_T?(A_B=0.8)。根据原越野车前悬架的设计几何关系,液压缸外径D_max≤0.065m。

根据车身稳定系统在稳态条件下能够达到的整车性能目标初步确定车身稳定系统变量的初始值x0=[x10, x20, x30, x40, x50]T=[AT0, AB0, P00, V00, P10]T 。车身稳定系统设计参数的初始值和约束范围见表2。

表2车身稳定系统设计参数变量

初始值

(x0) 下限

(xmin) 上限

(xmax)

液压缸内径 D/m 0.05 0.04 0.05

活塞杆直径 d/m 0.014 0.014 0.02

蓄能器体积 V0/L 0.75 0.403 0.8

蓄能器预充压力 P0/MPa 1 0.5 2.5

系统工作压力 P1/MPa 2.5 1 4

车身稳定系统稳定状态时,根据理想气体多变状态的规律,可得

P_0 V_0=P_1 V_1 。 (10)

考虑当车辆左、右轮同时反向跳动时所激起的车辆侧倾模态振动,引起车身的侧倾角为φ。此时A回路蓄能器中的油液将流进左侧液压缸上腔和右侧液压缸下腔,B回路的右侧液压缸上腔和左侧液压缸下腔的油液流进蓄能器中,引起液压回路A和B的压力变化。根据理想气体多变状态的规律,可以得到

P_A=P_1 〖V_1〗^γ/〖V_A〗^γ 。 (11)

P_B=P_1 〖V_1〗^γ/〖V_B〗^γ 。 (12)

式中,γ为气体多变指数,取值为1.4;PA、PB分别为回路A、B的液体压力;VA、VB分别为回路A、B的蓄能器气体体积;V1为蓄能器的初始工作体积。

根据车身姿态变化可以得出回路A、B中油液的体积变化?V_A、?V_B为

?V_A=-[(A_T1+A_B1)l_f+(A_T2+A_B2)l_r]sinφ。 (13)

?V_B=[(A_T1+A_B1)l_f+(A_T2+A_B2)l_r]sinφ。 (14)

式中,D,d分别为液压缸内径和活塞杆直径。

从而得到回路A、B中的蓄能器气体体积VA和VB为

V_A=V_1-?V_A 。 (15)

V_B=V_1-?V_B 。 (16)

则车身稳定系统提供的抗侧倾力矩M_φ为

M_φ=(P_B-P_A )[(A_T1+A_B1 ) l_f+(A_T2+A_B2 ) l_r] 。(17)

定义,λ= A_T2?A_T1 , λ_1=A_B1?A_T1 , λ_2=A_B2?A_T2 , α_1=P_1 A_T1 [(1+λ_1 ) l_f+(1+λ_2)λl_r],

K_φ=(dM_φ)?dφ,可以得到提供的侧倾刚度K_φ与侧倾角φ之间的关系如下

K_φ=γP_0^γ V_0^γ α_1^2 cosφ[1?〖(P_0 V_0+α_1 sinφ)〗^(γ+1) +( 1)?〖(P_0 V_0-α_1 sinφ)〗^(γ+1) ]。 (18)

当车身发生垂向位移Z_V时,根据车身姿态变化可以得出回路A、B中油液的体积变化?V_A、?V_B为

?V_A=?V_B=(-A_T1+A_B1-A_T2+A_B2)Z_V 。 (19)

则车身稳定系统提供的抗垂向振动的力F为

F=(P_A+P_B)(A_B1-A_T1+A_B2-A_T2) 。 (20)

定义 ,K_V=dF?(dZ_V ),α_2=P_1 A_T1 [(1-λ_1)+λ(1-λ_2)] , 可以得到垂向刚度K_V和垂向位移Z_V的关系如下

K_V=(2γP_0^γ V_0^γ α_2^2)?〖(P_0 V_0-α_2 Z_V)〗^(γ+1) 。 (21)

取车身稳定系统设计参数初始值,系统工作压力分别为1.5 MPa、2 MPa、2.5 MPa时,仿真得到的车身稳定系统所提供的侧倾刚度增加的百分比随车辆侧倾角的变化如图4所示,车身稳定系统提供垂向刚度增加的百分比随车身垂向位移的变化曲线如图5所示。

图4车身稳定系统提供侧倾刚度增加的百分比

图5车身稳定系统提供垂向刚度增加的百分比

安装车身稳定系统之后,拆掉原车横向稳定杆,车辆侧倾刚度比原车的侧倾刚度增加最少为40%,即?K_φ≥40%。车辆平顺性相比原车不能够变差,即?K_V=0。

取所增加的侧倾刚度误差为e(?K_φ)=0.02,取所增加的垂向刚度误差为e(?K_V)=0.02。

得到可用的参数组合见表3。

表3车身稳定系统参数组合

序号 液压缸内径 活塞杆直径 蓄能器体积 蓄能器预充压力 系统工作压力

D/m d/m V0/L P0/MPa P1/MPa

1 0.042 0.014 0.4 1.3 2.1

2 0.044 0.014 0.5 1.1 2

3 0.046 0.014 0.7 0.9 2

4 0.048 0.014 0.6 1.1 1.8

5 0.048 0.016 0.7 1.1 2

6 0.050 0.016 0.8 1.3 2.1

2.2.2车身动态稳定系统参数匹配评估

根据牛顿第二定律得到车辆机械系统动力学方程

mz ?_M (t)+cz ?_M (t)+kz_M (t)=F_H+F_M。 (22)

式中,m,c,k分别为车辆的质量、阻尼和刚度系数;z_M (t),z ?_M (t),z ?_M (t)分别为位移、速度和加速度;F_H,F_M分别为液压系统和外界的作用力。

液压缸为机械系统与液压系统的边界条件,根据流体基本公式可以得到无杆腔和有杆腔的流体压缩量为

Q_(c(T))=Z ?_(s-u) (t) A_T-Q_T (t)=(V_T P ?_T (t))?β 。 (23)

Q_(c(B))=Q_B (t)-Z ?_(s-u) (t) A_B=(V_B P ?_B (t))?β。 (24)

式中,Q_T (t),Q_B (t)分别为无杆腔和有杆腔的流量变化;VT,VB分别为液压缸无杆腔和有杆腔体积变化;Z ?_(s-u)为悬架位移的变化量;P ?_T (t),P ?_B (t)分别为液压缸无杆腔和有杆腔的压力变化量;β为液压介质的体积弹性模量。

液压子系统的动力学方程建立过程中,蓄能器的压力变化量与流量和压力的关系为

P ?_a=(γQ_a P_a 〖(P_a?P_1 )〗^(1?γ))?V_1 。 (25)

式中,P_a分别为蓄能器的瞬态工作压力;Qa为蓄能器中的流量。

将液压管路分成多段进行分析,每一段的动力学方程为

Q ?_i=(A_i (P_i1-P_i2))?(ρl_i ) 。 (26)

式中,Ai管路的截面面积;Pi1,Pi2分别为其中某一段管路的两端压力;ρ为液压介质密度;li为液压管路的长度。

引入状态变量

z=[z_s θ φ z_u1 z_u2 z_u3 z_u4

z ?_s θ ? φ ? z ?_u1 z ?_u2 z ?_u3 z ?_u4

P_T^C1 P_B^C1 P_T^C2 P_B^C2 P_T^C3 P_B^C3 P_T^C4 P_B^C4 P_a^1 P_a^2

Q_T^C1 Q_B^C1 Q_T^C2 Q_B^C2 Q_T^C3 Q_B^C3 Q_T^C4 Q_B^C4 ]^T

式中,zs,θ,φ,zu1,zu2,zu3,zu4分别为车身垂向位移,俯仰角,侧倾角,4个车轮的垂向位移;P_T^Ci,P_B^Ci (i=1, 2, 3, 4)分别为液压缸无杆腔和有杆腔的压力;P_a^i (i=1, 2)为蓄能器的压力;Q_T^Ci,Q_B^Ci(i=1,2,3,4)分别为液压缸无杆腔和有杆腔的流量。从而得到状态方程

z ?=Az+B 。 (27)

式中,

A=[■(■( 0_(7×7) I_(7×7) 0_(7×8) 0_(7×2) 0_(7×8) @ -M^(-1) K -M^(-1) C 〖A1〗_(7×8) 0_(7×2) 0_(7×8) )@■( 0_(8×7) 〖A2〗_(8×7) 0_(8×8) 0_(8×2) 〖A3〗_(8×8) @ 0_(2×7) 0_(2×7) 0_(2×8) 0_(2×2) 〖A4〗_(2×8) )@ 0_(8×7) 0_(8×7) 〖A5〗_(8×8) 〖A6〗_(8×2) 0_(8×8) )]

式中,A1为机械系统加速度与液压系统的液压缸进出口压力之间的关系矩阵;A2为液压系统液压缸进出口压力的变化量与机械系统的速度之间的关系矩阵;A3为液压系统液压缸进出口压力的变化量与液压系统液压缸进出口流量之间的关系矩阵;A4液压系统蓄能器压力的变化量与液压缸进出口流量之间的关系矩阵;A5液压系统液压缸进出口流量的变化量与液压系统液压缸进出口压力之间的关系矩阵;A6液压系统液压缸进出口流量的变化量与蓄能器的压力之间的关系矩阵。状态矩阵A由液压缸大小、蓄能器体积、蓄能器预充压力以及系统工作压力等参数决定。

B=[0_(1×7) (4F_0)?m_S (2F_0 (b-a))?I_yy (m_s a_y (t))?I_xx

((k_t1 z_g1+F_0 ))?m_u1 ((k_t2 z_g2+F_0 ))?m_u2

((k_t3 z_g3+F_0))?m_u3 ((k_t4 z_g4+F_0))?m_u4 0_(1×18) ]^T。(28)

式中,F0车身稳定系统液压缸对车身的初始作用力;ay(t)为车身侧向加速度;kti(i=1, 2, 3, 4)为轮胎刚度;zgi(i=1, 2, 3, 4)为路面输入激励,mui(i=1, 2, 3, 4)为车辆簧下质量。

显然,由式(25)确定的机械液压的动力学方程具有时域特性,通过给定的车身侧倾角和垂向加速度目标,对车身稳定系统设计参数进行优化评估。

2.3车身动态稳定系统参数匹配结果

整车操纵稳定性和平顺性仿真测试中,车辆操纵稳定性仿真试验输入激励为原越野车蛇行试验时所采集的加速度如图6所示,仿真中车身稳定系统的设计参数设置见表3,得到不同组合的车辆侧倾角的时间历程曲线如图8所示。其中安装车身稳定系统之后车身侧倾角虽然有轻微波动但是获得的车身侧倾角皆小于装有横向稳定杆车辆。

车辆平顺性仿真试验输入激励为C级路面随机输入激励如图7所示,仿真中车身稳定系统的设置参数见表3,得到不同参数组合的车辆垂向加速度时间历程曲线如图9所示。

图6车辆操稳性仿真测试侧向加速度输入

图7车辆平顺性仿真测试路面随机输入

图8整车侧倾角曲线

图9在路面随机输入下质心处加速度响应

根据车辆悬架性能试验和整车性能试验评价标准和试验方法进行仿真测试,以此来验证车身稳定系统参数匹配的有效性和可行性。综合考虑悬架设计中操纵稳定性和平顺性的性能指标,以及液压系统设计标准和经验,最终得到仿真的整车操纵稳定性和平顺性的结果如图10和图11所示。

图10车速50 km/h整车侧倾角曲线

从汽车操纵稳定性试验仿真结果图10可以看出,比较车辆的侧倾角大小,装有车身稳定系统车辆的侧倾角要比装有横向稳定杆车辆的要小,车身稳定系统匹配的设计参数使车辆的侧倾角大小在整车性能的目标范围内。

图11在路面随机输入下质心处加速度响应

从汽车平顺性试验仿真结果图11可以看出,装有车身稳定系统车辆的加速度响应相比于原车的差值非常小,车身稳定系统匹配的设计参数使车辆的质心垂向加速度响应大小在整车性能的目标范围内。

根据液压缸和蓄能器的设计标准,结合仿真试验分析,最终确定匹配的车身稳定系统参数见表4。

表4车身稳定系统部分参数

参数

液压缸内径 D/m 0.04

活塞杆直径 d/m 0.018

蓄能器体积 V0/L 0.5

蓄能器预充压力 P0/MPa 1

系统工作压力/MPa P1 2

2.4车身稳定系统与整车匹配结构的工程实现

车辆在粗糙不平的坏路上行驶时,由于不平路面的激励造成车轮上下剧烈跳动,严重时会出现车轴撞击缓冲块的现象。如果车身稳定系统的液压缸行程设计不合理就会导致在遇到恶劣路面时,液压缸活塞撞击液压缸顶部端盖现象,对于悬架构件和车架的强度、疲劳寿命等造成影响[1]。

运用CATIA分析越野车后悬钢板弹簧变形运动,以此进行车身稳定系统与整车悬架系统的匹配设计。使得车身稳定系统液压缸行程在原车悬架系统的运动行程范围之内。分析得到板簧变形运动的结果如图12所示,从图中可以得到后悬架板簧动载轴管中心到车架下表面最小距离为149.3 mm,板簧动载轴管中心到车架下表面最大距离为329.4 mm。

图12 板簧变形运动分析

支撑构件设计需满足强度要求,图13(a)为所设计的液压缸安装支架。

在强度分析的框架中,需要确定负荷作用,材料参数以及边界条件,运用有限元方法(Finite Element Method,FEM)将拉、压等载荷作用下的局部、整体范围内的最大值与材料参数进行比较,得出失效可能性以及材料是否充分应用和优化潜力的结论[1]。通过UG三维建模,二维CAD加工图纸设计以及有限元分析,图13(b)所示为液压缸安装支架应力分布云图。

(a) 安装支架三维建模图

(b)安装支架应力分布云图

图13液压缸安装支架

有限元仿真分析拉、压载荷情况下,安装支架FEM仿真结果如图13(b)所示,安装支架节点位移和单元节点的最大值V_max,最小值V_min结果汇总见表5和表6。

表5安装支架节点位移仿真结果

位移-节点VEL /mm

X Y Z 幅值

V_max 3.35e-003 1.76e-003 9.93e-004 1.38e-002

V_min -4.21e003 -2.40e003 -1.30e-002 0

表6安装支架单元节点仿真结果

应力-单元节点σ/kPa

Von

Mises 最小

主应力 最大

主应力 最大剪切

V_max 2.54e+004 2.35e+003 2.30e+004 1.45e+004

V_min 2.47e-007 -2.57e+004 -3.8e+003 1.41e-007

仿真结果表明液压缸安装支架在所选用材料范围内满足材料的性能要求。

根据工程设计方法与经验,车身稳定系统与车辆的匹配设计结果如图14所示。橡胶金属连接件对于固体声的传播非常重要,橡胶金属对于在声源与声的接受者(人体)之间的具有隔断作用[1]。越野车车身稳定系统工程实际安装中,在液压缸安装支架与车身之间增加橡胶金属连接件如图14(b)所示。

(a) 蓄能器安装图 (b) 液压缸安装图

图14 车身稳定系统与整车匹配完成局部图

3试验结果及分析

为验证车身稳定系统的有效性和可行性,根据车辆悬架性能试验和整车性能试验评价标准和试验方法进行测试。依据车身稳定系统与整车的匹配性设计与研究结果,在越野车上安装车身稳定系统(HIS),取代原车横向稳定杆(ARB),得到改装后的试验样车并进行实车性能测试试验,验证车身稳定系统在改善车辆操纵稳定性上的有效性。试验数据分析结果见表7~9,试验曲线见图15~17。

表7 悬架性能实验结果与分析

HIS ARB E

ω_nroll /Hz 1.657 1.373 20.68%

Κ_roll /(kN﹒m/rad) 193.3 132.7 45.65%

图15 车身侧倾角频率响应

从悬架性能试验结果表7和图15可以看出,安装车身稳定系统后,车辆的侧倾固有频率比原车的侧倾固有频率增加的百分比E为20.68%,车辆侧倾刚度比原车整车侧倾刚度增加45.65%。说明车身稳定系统能够有效提高车辆的侧倾稳定性。

表8蛇行试验结果与分析

HIS ARB E

φ_max /( ) 2.984 3.510 14.99%

/( ) 1.797 4 2.834 0 36.58%

图16 蛇行实验—车速50km/h整车侧倾角曲线

从蛇行试验结果表8和图16可以看出,比较装有车身稳定系统和横向稳定杆车辆的侧倾角大小,可以看出安装车身稳定系统后,相同的试验工况下,车速为50 km/h时,最大侧倾角减小了14.99%,平均侧倾角减小了36.58%。说明车身稳定系统能够有效降低车身侧倾角,提高车辆的侧倾稳定性,改善乘员的舒适性和安全性。

表9 平顺性随机输入行驶试验结果分析

试验

测量参数 结果分析:各测点的加速度均方根值

差值分析E

速度v/(km·h-1) 30 40 50

驾驶员座椅处 0.002 3 -0.006 4 -0.027 4

质心 0.000 9 0.013 2 -0.006 5

后右座椅处 0.004 5 0.026 8 0.005 7

后左座椅处 0.056 5 0.095 9 0.042 2

图17在路面随机输入下质心处垂向加速度响应

从汽车平顺性试验结果表9和图17可以看出,装有车身稳定系统车辆的加速度均方根值相比于原车的差值非常小,不超过0.1。说明车身稳定系统对平顺性的影响非常小。

4结论

本文对某越野车所设计的车身稳定系统,考虑了该车的底盘结构,进行了强度分析。同时对改装后的越野车进行了悬架及整车性能试验,从试验结果中可以得到如下结论:

车身稳定系统关键物理参数对车辆性能的影响进行优化分析,得到了与整车匹配的设计参数。匹配设计兼顾了车辆悬架设计中平顺性和操纵稳定性,取得了较好的实际应用效果。

安装车身稳定系统的该越野车的悬架性能得到优化,车辆侧倾刚度增加。

安装车身稳定系统的车辆操纵稳定性得到提高,车身侧倾角减小,乘员的乘坐舒适性和安全性得到改善,性能优于通常所采用的横向稳定杆。

车身稳定系统在兼顾车辆操纵稳定性和行驶平顺性方面的有效性和可行性得到试验验证。

参考文献

[1] 日本自动车技术会(中国汽车工程学会组译). 汽车工程手册. 5底盘设计篇 [M]. 北京:北京理工大学出版社,2010: 31-33.

Society of Automotive Engineering of Japan, Society of Automotive Engineering of China. Automotive Technology Handbook 5.Chassis Design [M]. Beijing: Beijing Institute of Technology Press, 2010: 31-33. (in Chinese)

[2] 刘伟,史文库,方德广,等. 针对汽车操纵稳定性的悬架系统控制的研究 [J]. 汽车工程, 2011, 33(6): 502-511.

Liu Wei, Shi Wenku, Fang Deguang, et al. A Research on Suspension System Control for Vehicle Handling and Stability [J]. Automotive Engineering, 2011, 33(6): 502-511. (in Chinese)

[3] 刘伟,史文库,方德广,等. 汽车动力学分析及悬架子系统优化设计 [J]. 哈尔滨工业大学学报, 2012, 44(3): 96-101.

Liu Wei, Shi Wenku, Fang Deguang, et al. Vehicle Dynamics Analysis and Optimization of Suspension Design [J]. Journal of Harbin Institute of Technology, 2012, 44(3): 96-101. (in Chinese)

[4] 刘伟,史文库,桂龙明,等. 基于平顺性与操纵稳定性的悬架系统多目标优化 [J]. 吉林大学学报, 2011, 41(5): 1199-1204 .

Liu Wei, Shi Wenku, Gui Longming, et al. Multi-objective Optimization of Suspension System Based on Vehicle Ride Comfort and Handling Stability [J]. Journal of Jilin University, 2011, 41(5): 1199-1204. (in Chinese)

[5] 黄东明. 某越野车动力学仿真研究 [D]. 南京: 南京理工大学, 2011.

Huang Dongming. Off-road Vehicle Dynamic Simulation Research [D]. Nanjing: Nanjing University, 2011. (in Chinese)

[6] 苏小平. 依维柯汽车多体动力学仿真分析、优化研究及工程实现 [D]. 南京: 南京理工大学, 2004.

Su Xiaoping. The Muti-body Dynamic Simulation Analysis, Optimization Design and Engineering Application of IVECO Vehicle [D]. Nanjing: Nanjing University, 2004. (in Chinese)

[7] ZHANG N, SMITH W, JEYAKUMARAN J. Hydraulically Interconnected Vehicle Suspension: Background and Modeling [J],.Vehicle System Dynamics, 2010, 48(1): 17-40.

[8] 丁飞,张农,韩旭. 安装液压互联悬架货车的机械液压多体系统建模及模态分析 [J]. 机械工程学报, 2012, 48(6): 116-123.

Ding Fei, Zhang Nong, Han Xu. Modeling and Modal Analysis of Multi-body Truck System Fitted with Hydraulically Interconnected Suspension [J]. Journal of Mechanical Engineering, 2012, 48(6): 116-123. (in Chinese)

[9] SMITH W, ZHANG N, JEYAKUMARAN J. Hydraulically Interconnected Vehicle Suspension: Theoretical and Experimental Ride Analysis [J]. Vehicle System Dynamics, 2010, 48(1): 41-64.

[10] SMITH W, ZHANG N, HU W. Hydraulically Interconnected Vehicle Suspension: Handling Performance [J]. Vehicle System Dynamics, 2010,48(1):1-20.

[11] ZHANG N, DONG G, DU H P. Investigation into Unstripped Rollover of Light Vehicles in the Modified Fishhook and the Sine Maneuvers Part I: Vehicle Modelling Roll and Yaw Instability [J]. Vehicle System Dynamics, 2008, 46(4): 271-293.

[12] DONG G, ZHANG N, DU Hai-Ping. Investigation into Unstripped Rollover of Light Vehicles in the Modified Fishhook and the Sine Maneuvers PartⅡ: Vehicle Modelling, Roll and Yaw Instability [J]. Vehicle System Dynamics, 2011, 49(6): 949-968.

[13]WANG L, ZHANG N, DU H. Modeling, Parameter Estimation and Testing of a Vehicle with Anti-roll Systems [C]//. 6th Australasian Congress on Applied Mechanics, Perth, Australia,2010.

作者简介:

责任作者:方德广(1965—),男,江苏射阳人。博士,高级工程师,主要从事整车总布置及匹配的研究。

电话:13505177248

邮箱:fangdeguang2013@126.com

通讯作者:张雨(1990—),女,湖北随州人。硕士研究生,主要研究方向为参数识别及液压互联悬架。

电话:15211096747

邮箱:zhangyu_jane@126.com