循环氢压缩机的管道设计

齐 嵘 惠生工程(中国)有限公司 上海 201210

循环氢压缩机机组(以下简称机组)在加氢处理(加氢精制、加氢裂化等)装置中,补充反应系统中各部分的压力损失,为反应系统提供较高氢分压,增加反应速率,减少催化剂失活率。另外,机组也为反应系统提供急冷氢源,防止反应器飞温。在装置运行过程中,一旦机组因故障停车,与压缩机连锁的原料油泵、反应炉、新氢压缩机组等也相应地连锁停车。由于机组造价高,各主要进出口管口受力要求非常苛刻,所以循环压缩机组管道的布置尤为重要。本文结合某项目1500kt/a 加氢裂化装置的设计过程,从设备布置、主要管道走向规划以及支吊架设置对设备嘴子的影响等方面,来探讨循环氢压缩机管道的设计。

1 工艺流程简述

原料油经过滤、升压、换热,与循环氢混合,进入反应进料加热炉加热送到反应器,在催化剂作用下进行加氢、裂化反应。反应流出物经换热,进入热高压分离器进行油、气分离。热高分气经换热后进入热高分气空冷器。冷却后的热高分气进入冷高压分离器进行油、水、气相富氢分离。冷高分顶部出来的循环氢经分液、硫化氢吸收塔脱硫,再经循环氢压缩机入口分液罐分液后进入循环氢压缩机升压,而后再返回反应系统,补充一部分新氢后进行循环。

循环机入口罐到压缩机入口的管线都有伴热和保温,以避免少量硫化氢和水蒸汽凝结。

压缩机驱动器采用中压蒸汽背压式汽轮机,通过中压蒸汽排放到低压蒸汽获得能量。这样保证装置在事故停电时,循环氢压缩机将继续维持向反应系统的氢气循环,控制催化剂温度以免温度偏离给定值。

2 设备平面布置对机组管道的影响

循环氢压缩机的布置应根据场地情况,并考虑所处装置(单元)的布置风格,通过全面的技术经济比较,来确定压缩机采用横向布置还是纵向布置。横向布置为压缩机组中心线与主厂房柱列线垂直的布置称为横向布置;纵向布置为压缩机组中心线与主厂房柱列线平行的布置称为纵向布置。多台压缩机组宜采用横向布置。但对于单机容量大、机组台数较少,或者场地狭长,厂房跨距受到限制,或者旧厂房扩建更大的压缩机组时,可考虑纵向布置。

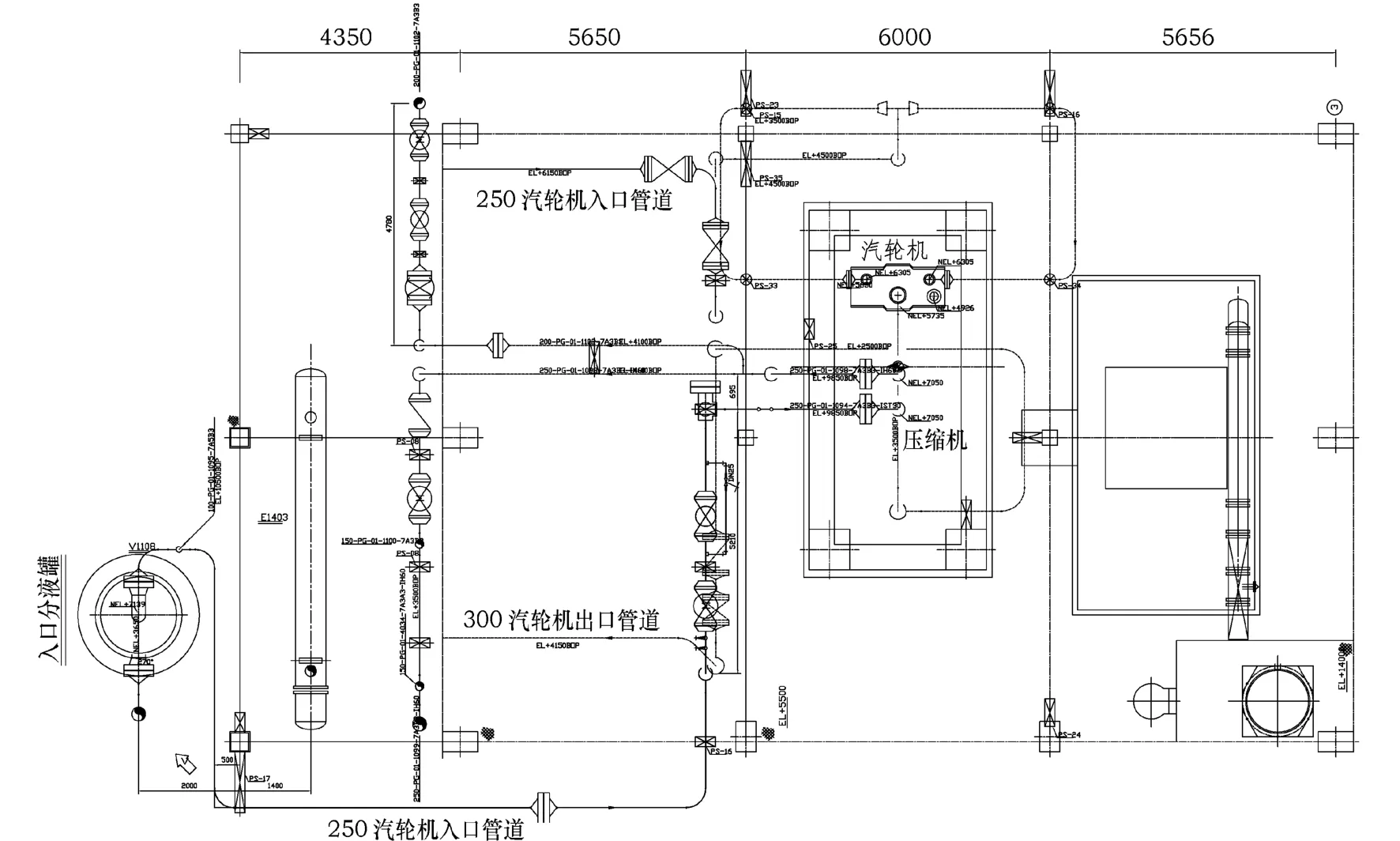

以某项目为例,加氢装置中循环氢压缩机与新氢机组共同布置在一个半封闭式厂房里。该机组采用离心式筒型压缩机,进出口管口为顶进顶出,背压式汽轮机进出口管口为下进下出。因此厂房布置与以往传统的下进下出的压缩机厂房有差异。厂房分3 层布置,地面层主要布置润滑油站、汽封冷却器和出口管道、返回线、弛放线阀组,油站布置在回油管一侧,汽封冷却器靠近汽轮机布置,润滑油设备宜靠近压缩机布置,并应留有足够的操作、检修、维护空间。管壳式油冷却器应有足够的抽芯场地;二层平台与地面层间距按压缩机制造厂要求设置为5.5m,二层平台布置主要机组设备、干气密封系统、检修区、吊装孔以及汽轮机进口管道阀组,检修区域荷重按单位面积承重件的最大值确定为25000N/m2,吊装孔的大小应使压缩机组最大检修件自由出入,因吊装孔是循环氢与新氢机组共用的,所以布置在厂房中部;由于循环氢压缩机采用顶进顶出,三层平台主要布置入口管道阀组及汽封分液罐,撇头以免妨碍压缩机的检修,平台高度为8m,只是局部铺设。

布置机组及其辅助设备时必须考虑的要点:①因压缩机为高速转动的精密设备,入口分液罐和中间冷却器应尽量靠近压缩机组布置,降低入口管道产生凝液的几率,防止凝液打坏叶片;②顶进顶出的压缩机进出口管道上切断阀应留有足够的操作检修空间,且不应影响机组本体的检修;③汽轮机进出口均为高温蒸汽管道,平台下方应留有足够的空间,来设置π 型补偿器,以提高高温管道的柔性,满足苛刻的汽轮机管口受力条件;④机组与厂房的结构柱子的位置不影响管道布置,必要时可微调机组位置;⑤高位油箱应严格按照制造厂所提高度安装,高位油箱出口至机组中心线的高差一般不宜小于6m;⑥辅助系统油冷却器的抽芯应有足够的空间等;⑦检修用吊车的安装高度要正确,还应考虑吊车车档位置和吊车主副钓钩死点位置。某公司加氢裂化装置压缩机布置见图1。

图1 加氢裂化装置压缩机布置

3 管道设计

循环氢压缩机的主要管道有四部分:压缩机进出口管道和汽轮机进出口管道。压缩机进出口管道设计压力分别为15.12 MPa 和18.27 MPa,设计温度105℃。根据《石油化工管道设计器材选用规范》SH3059 确定管道级别为SHA,主要工艺介质为循环氢,材质选为ASTM A106,管材单位热膨胀量约为1mm/m,法兰公称压力不宜低于25.0MPa;汽轮机进口管道设计压力3.74MPa,设计温度420℃,管道级别为SHE,工艺介质为3.5MPa 蒸汽,材质选为20G,管材单位热膨胀量约为5.5mm/m,法兰公称压力不宜低于10.0MPa;出口管道设计压力1.18 MPa,设计温度270℃,管道级别为SHE,工艺介质为低压蒸汽,材质选为20#,管材单位热膨胀量约为3.2mm/m,法兰公称压力不宜低于5.0MPa。

循环氢压缩机和汽轮机均是高速运转的机械,转子为精密加工的叶片,与筒体之间间距非常小,且被压缩的气体是氢气,为易燃易爆介质,所以其制造精度高,机体管口受外载荷过大时,极易造成管口泄漏或机体变形破坏,所以管道热胀对机器管口产生的力和力矩必须满足制造厂提供的机器允许受力限制条件。当制造厂未提供允许受力条件时,循环氢压缩机管口的允许推力和力矩应符合API 617 的规定或按NEMA SM23 规定值的1.85 倍。

该机组各管道介质温度较高,在温度和压力等因素的影响下,管道会产生动、静荷载的附加作用力,在配管设计中如果管道的约束点及约束形式设计不合理,就会造成管道的局部作用荷载不均衡、管系震动严重及管端扭矩过大,由此导致转动轴的不对称、转子与定子之间的间隙改变,进而影响设备的正常运行,甚至毁坏设备。机组主要管道的设计重点应充分考虑机组各管道的走向、支架和补偿器的设置,限制作用于转动机器的荷载。

循环压缩机组管道的布置方案非常重要,其管道布置的好坏,管道结构走向是否合理,以及支吊架设置对设备嘴子的影响等因素,都将影响循环氢压缩机的正常运转。

3.1 压缩机进口管道的设计

进口管道为两设备之间的连接,管壁厚28mm,管系的刚度大,压力高,且管系的热胀受空间及阀门操作限制较大,需重点考虑。循环氢压缩机属高速转动的精密设备,当压缩机吸入气体可能夹带液体或产生凝液时,极易损坏压缩机的叶片。进口管道应坡向分液罐,以减少循环氢气中夹带凝液进入压缩机的机会;在满足热补偿和允许受力的条件下,压缩机组应尽量靠近上游设备,减少弯头数量,进口管道短而直,以减少压降;进口管道必须伴热和保温以避免循环氢中气体产生凝液和硫化氢作用形成应力腐蚀环境。

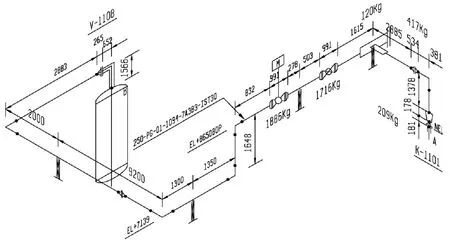

压缩机进口管道在靠近嘴子处设置一对法兰和可拆卸短管,便于在开车前安装临时过滤器及对管道进行“打靶”清扫检验。可拆卸法兰应避免设置在机体轮廓的正上方区域,方便机体开盖吊装检修。进口临时过滤器宜安装在距压缩机嘴子最近的位置,并有抽芯的空间。循环氢压缩机进口双切断阀,因压缩机管口顶进顶出,将双切断阀布置于EL+8000 层局部小操作平台上。以不妨碍压缩机组的操作和维修为宜。调整前进口管道走向见图2。

图2 压缩机入口管道布置

经应力计算采用刚性支吊架造成压缩机管口的荷载过大且分布不合理,可能会造成设备损坏;支吊架的力和力矩也过大(图中A 为压缩机进口管口)。

降低压缩机管口和支吊架受力的主要方法:①增加弹簧支吊架。在过滤器处设置弹簧,可调整管口处的垂直方向向下的受力,该弹簧也可人为指定荷载;②选用补偿器。中高压管道不能采用此方法;③改变管道走向自然补偿。该管道布置中热胀量最大处为左下方11.2m 的管段。改变的手段有缩短该管段长度或者增加与该管段垂直的两个方向的管段长度;④设置限位支架:根据管口应力分析情况,可在过滤器支架处设置限位支架,以调整管口在轴向和径向两水平方向的受力;限位支架宜设置在靠近管口处或靠近管口的第一个拐弯处,直管段上设限位支架宜出现杠杆现象。

3.2 压缩机出口管道的设计

压缩机的出口管道经管架长距离敷设至反应系统。该管系较长,可人为分成数个小管系进行应力补偿,调节手段比较灵活。重点考虑:①出口设可拆卸法兰;②管道跨过压缩机后直接顺着二层平台下方接到压缩机棚外的小管桥下,将其阀组布置在地面上,便于操作及保证机组检修维护空间;③根据需要合理设置各种支架,满足出口嘴子的力和力矩要求;④循环氢压缩机一定要有足量的气体循环,避免“喘振”。防喘振线将气体从压缩机排放返回到热高分气相空冷器前。在正常操作中返回线中没有流量。防喘振线阀组与主线阀组并排布置在压缩机棚小管桥地面层;⑤在开停工时,使用压缩机入口的弛放气线来排放出反应系统中甲烷和其它轻气体,不过正常运行中不需要排放弛放气,只要合理布置弛放气线及其阀组位置,考虑好管道支撑,做到既美观又方便操作,也不影响压缩机的检修。

3.3 汽轮机进口管道设计

装置中中压蒸汽管线主要用于压缩机汽轮机,管道从装置边界到机组处,距离比较长,热胀量大,须着重解决管系的柔性问题。设计方案应考虑:①DN250 进口管道布置应有一定柔性,其热补偿应与系统管网分开考虑,即在管道上设置固定支架,分段考虑其热补偿;②进口主管道应有足够的补偿弯,将双切断阀布置在EL +5500 层平台边上,便于操作,并顺势在竖直平面上设置一个π 型补偿,主管接至平台下;③蒸汽有两个进气口,其两个分支管线应沿机组中心线对称布置(见图1),且在其分支处或附近设置限位支架。两分支分别绕了个小π 弯,考虑到为防止管道热胀致使管口产生弯矩,在靠近汽轮机两个进口管口的管道上各设置止推支架、弹簧支架的组合支架,保证进汽管口所受的推力和力矩应在其允许值范围内;④考虑到汽轮机进出口管口均向下,汽轮机机体热膨胀及管道热膨胀均向下,在两个分支上承重支架必须选用弹簧支吊架;⑤靠近汽轮机进口两个管口的管道上各设置一个可以拆卸的带法兰短节,以便在试运前安装吹扫用临时管道和管道“打靶”;⑥中压蒸汽轮机启动前要对蒸汽管道进行长时间暖管,防止蒸汽凝液进入汽轮机,因此,采用蒸汽大量放空的方法以提高汽轮机进口蒸汽温度。在蒸汽进口法兰前,即主汽门前的管道上接一带阀门的分支管道,管道引至厂房外放空,支管上的切断阀靠近主管设置。放空管设有消音器。

3.4 汽轮机出口管道设计

出口排汽管道口径更大,温度稍低,同样其热补偿应与系统管网分开考虑,分段热补偿。出口管道沿机组下方设置一个π 型补偿,然后引至地面上布置其切断阀和止回阀。根据需要合理设置各种支架,满足出口嘴子的力和力矩要求。

排汽管道切断阀前设置安全阀管道,安全阀出口管道应引至厂房外,并设消音器。该附属管道口径较大,应与主管系一起进行应力分析,并根据分析结果合理设置支架。

4 结语

在设计离心式循环氢压缩机机组进出口主要管道走向时必须慎重考虑,重点解决管系的柔性设计,在满足热补偿和机器允许受力的条件下,尽量减少弯头数量,管道应尽量短,并用CAESARⅡ管道应力分析程序进行详细的应力分析。如果计算结果不能满足离心式循环氢压缩机嘴子的允许值,可以通过调整平面布置、管道走向及其支吊架等方式来满足离心式循环氢压缩机的受力要求。另外,及时与相关专业进行协商,合理进行压缩机厂房及其附属设备的布置。管道规划时可以考虑利用机组基础或压缩机厂房梁、柱进行支撑,并把这些支架反力委托给相关专业。

离心式循环氢压缩机是整个装置的核心,其管道设计十分重要,管道设计人员应具备扎实的管道材料、管道应力和管道布置知识。

1 张德姜,王怀义,刘绍叶主编. 石油化工装置工艺管道安装设计手册第一篇设计与计算(第四版)[M]. 北京:中国石化出版社,2009:85 - 86.

2 国家质量监督检验检疫总局发布. 全国压力管道设计审批人员培训教材[M]. 北京:中国石化出版社,2009:357.

3 GB 50160 - 2008. 石油化工企业设计防火规范[S].

4 GB /T 20801 - 2008. 压力管道规范工业管道[S].

5 SH/T 3059 - 2012. 石油化工管道设计器材选用规范[S].