二沉池漂泥原因分析及解决措施

李金凤

(黑龙江华本生物能源有限公司,黑龙江 双鸭山155921)

我公司一期焦化工程年产焦炭60万t,配套鼓冷、脱硫、硫铵、粗苯及甲醇等煤气净化及化产品生产装置。与工程配套的污水处理装置采用A2/O工艺,处理能力45m3/h,主要处理焦化废水和甲醇精馏残液。

A2/O工艺以其投资少、运行成本低、工艺成熟等特点,在国内焦化企业应用最多。利用A2/O工艺处理焦化废水,如果运行不当,则会在二沉池出现漂泥现象,轻则出水悬浮物增加,影响出水水质,重则污泥大量死亡、流失导致整个废水处理系统崩溃。

2011年10月下旬,我公司废水处理系统出现二沉池漂泥现象,大量污泥随二沉池出水流出,二沉池出水混浊、颜色加深、COD上升,在短短10天之内,好氧池污泥沉降比由35%降至5%,污水处理系统无法正常运行。

1 工艺流程介绍

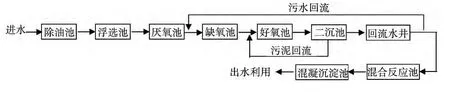

A2/O(厌氧/缺氧/好氧)以生物法为主要处理工序,辅以物理法、化学法、物化法等,对焦化废水进行处理,废水经除油、调节、浮选、厌氧、缺氧、好氧以及沉淀、混凝沉淀处理后,不仅降低了废水中所含的油、悬浮物、COD、挥发酚、氰化物等污染物的浓度,还可有效的脱除氨氮,达到良好的净化效果。

1.1 工艺流程

1.2 工艺流程说明

废水处理系统分为预处理、生化处理、混凝处理三个阶段。

预处理阶段能部分去除焦化废水中的油类、悬浮物、COD、BOD5等物质,是生化阶段稳定运行的前提。此阶段的设施主要包括:除油池、调节池、浮选池及其相应的缓冲罐、溶气罐、刮渣机、撇油机等。废水进入除油池,在重力作用下,重油沉淀在除油池底部。调节池主要进行废水处理站的内部调节,当生化处理过程不稳定或系统发生故障时,焦化废水将进入调节池贮存。当系统运转正常后,再进行处理。除油池出水直接进入浮选池。浮选后部分废水经泵加压进入溶气罐,在压力溶气罐中溶入压缩空气,充分溶气的浮选水经减压阀进入浮选池,经释放器将溶于水中的空气释放,废水中的乳化油、胶体微粒与微气泡吸附并浮至浮选池表面,由浮选池刮油机收集到轻油槽中。

生化处理阶段的主要设施有:厌氧池、缺氧池、好氧池、二沉池、污水污泥回流设施及相应的加药、消泡设施等。大部分浮选池出水由泵送至厌氧池,废水与池中组合填料上生物膜(厌氧菌)进行生化反应,降解污水中的部分有机物,同时,将大分子的有机物分解为小分子的有机物,提高污水的可生化性,为下段处理创造有利条件。厌氧池的出水,通过布水器分段进入缺氧池。池中组合填料上的生物膜(兼性菌团)以进水中有机物作为反硝化的碳源和能量,以二沉池出水回流水中的硝态氮作为反硝化的氧源,完成反硝化脱氮反应;同时进行无氧呼吸,降解、去除COD等污染物质。缺氧池出水流入好氧池与污泥泵提升后送回到好氧池的活性污泥充分混合,废水中的氨氮在活性污泥的作用下被氧化成硝态氮,完成生物脱氮作用的硝化过程;有机物在活性污泥中被异养菌降解,转化为简单的无机物和新的微生物有机体,废水中的有机物得以去除[1]。好氧池的混合液自流进入二沉池,在二沉池内进行泥水分离。池底的活性污泥回流至好氧池;剩余污泥外排。上清液自流进入回流水井,其中相当于3~5倍生化进水水量回流至缺氧吸水井,其余部分进入混凝阶段进一步处理。

混凝阶段的设施主要包括:混合反应池、混凝沉淀池及相应的排泥设施和加药设施等。混合反应池的前端加入助凝剂PFS(聚合硫酸铁)溶液,加入量为400~600mg/L,在混合搅拌机的搅拌下,进水与PFS溶液短时间内混合均匀,混合反应池内,水流速度随絮凝体的逐渐增大而逐渐降低。在反应池的出水端,投加1~2mg/L助凝剂PAM(聚丙烯酰胺),废水中的悬浮物在助凝剂的作用下形成较大的絮凝体,通过重力沉淀在混凝沉淀池底。

2 二沉池漂泥的现象

通过污泥沉降比观测到活性污泥解絮,沉淀性变差,在水中呈悬浮状态,不易沉淀;好氧池污泥沉降比日渐减少,在10天之内由35%降低至5%。二沉池出水在流经出水堰时可以观察到有污泥颗粒随水流出,二沉池池内水面上有一层漂浮污泥。二沉池出水悬浮物含量增加,水质颜色由淡茶色变成浓茶色,出水COD由(150~180)mg/L升至(400~500)mg/L。二沉池回流污泥的沉降比由70%降低至8%。镜检活性污泥发现,污泥中无丝状菌,轮虫、钟虫等指示生物消失。

3 二沉池漂泥原因分析

漂泥现象虽然出现在二沉池,但其根源只有10%的可能性来自二沉池本身,有90%以上是来自好氧池和系统工艺指标的控制。

针对我厂二沉池漂泥的性状,对好氧池的温度、PH值和系统进水的营养比例和毒物含量进行检查。对好氧池的温度和PH值进行离线检测与校订,核定差值。分别对系统进水和好氧池上清液的COD、氨氮、含磷量进行化验。

3.1 温度波动

双鸭山地区进入10月下旬气温转低,且昼夜温差较大。好氧池混合液的温度随气温波动并下降15~18℃。

温度是微生物的重要生存因子。好氧池活性污泥为中温菌,其生长温度范围为20~45℃,经实际运行经验,其最适温度为25℃~35℃,在其范围内,温度升高,微生物降解有机物的生化反应速率和生长速度加快,通常温度每升高10℃,生化反应速率增加1倍[1]。在适宜的温度范围内,微生物能大量的生长繁殖。当好氧池的温度超过35℃时,污泥絮体开始破坏,沉淀性能转差;当超过40℃时,原生动物消失,出水开始混浊;当超过45℃时,分散絮体占优势,沉淀性能严重恶化。大量污泥漂浮在二沉池的水面上,形成污泥较厚的污泥层[2]。

水温过低也同样导致污泥活性降低,分解有机物耗时增加,体现在二沉池活性污泥集团上扬,细小颗粒流出出水堰;有机物分解不完全,出水混浊[3]。

3.2 PH值偏低

利用PH缓冲溶液对好氧池PH在线检测仪进行检测,发现检测的数据发生0.5~0.8的偏差,利用PH试纸进行检测,好氧池混合液的PH值已低于6.5。

废水生物处理过程中保持最适PH值范围是十分重要的。好氧池混合液的最适PH值易为6.5~8.5。在此条件下,大多数的细菌、藻类、放线菌和原生动物等均能生长繁殖,尤其是形成菌胶团的细菌能相互絮凝,形成良好的絮状物,取得良好的净化效果。如果好氧池混合液PH值达到9.0时,原生动物将由活跃转为呆滞,菌胶团粘性物质解体,活性污泥结构遭到破坏,处理效果显著下降;如果好氧池混合液的PH值低于6.5时,酸性的环境不利于细菌和原生动物生长,尤其对菌胶团不利。受到PH值冲击的污泥分解甚至死亡,结构松散不易沉淀,二沉池出现大量浮泥现象。PH值越低(或越高),污泥活性受影响越严重,上浮污泥量越多[4]。

3.3 污泥中毒

通过对前期化验数据的整理对比,发现蒸氨废水内挥发酚的含量在一个月内出现较大的波动,挥发酚的含量已上升至2 456mg/L。

焦化废水的组成中,有部分煤气终冷的直接冷却水和粗苯加工的直接蒸汽冷凝分离水,因此废水中含有酚类,当废水中酚类物质在500mg/L以下时,可被微生物分解,但超过1 000mg/L时,即对微生物具有抑制和杀害作用,其主要表现为细胞的正常结构造到破坏以及菌体内的酶变质,并失去活性。

工业废水中,存在着对微生物具有抑制和毒害作用的化学物质,这类物质称为有毒物质,其毒害作用主要表现在破坏细胞的正常结构及使菌体内的酶变质,失去活性。活性污泥受到有毒物质的冲击和抑制后,正常代谢受到影响,导致部分外围活性污泥发生死亡,随即解体,部分溶解到活性污泥混合液中。发生污泥中毒后,原后生动物消失,同时伴有放流出水夹带悬浮颗粒,出水COD值升高。

3.4 营养比例失衡

由于蒸汽不稳定和操作问题,蒸氨废水的氨氮在60~500mg/L间大幅度波动。A2/O工艺处理焦化废水,水中的氨氮在微生物的作用下最终被转化为N2和NxO气体。在此过程中,N元素被微生物利用,作为微生物增殖的营养元素。

活性污泥的营养物质主要有:水、碳源、氮源、无机盐等。污泥在正常运行时,需要均衡的营养比例,最基本的是C、D、P的比例,通常计算比例为C∶N∶P=100∶5∶1。当营养比例失衡,污泥瘦小,絮凝能力下降随之剥离污泥絮体,细碎的污泥在水中呈悬浮状态,不易沉淀,可随二沉池出水流出。

4 二沉池漂泥解决措施

4.1 紧急解决措施

为改善二沉池漂泥的状况,减少污泥流失量,在好氧池内均匀撒入固体聚合硫酸铁,每次投加量为25kg,每天一次,连续投加3天。聚合硫酸铁具有较好的混凝作用,悬浮的污泥通过药剂的作用,使解絮的污泥重新絮凝,絮体增大沉淀性增强。与此同时,配制聚丙烯酰胺的溶液,投加在好氧池的出口,与聚合硫酸铁共同作用,促进污泥的絮凝。

此法只能作为应急措施,不能从根本上解决漂泥,通过药剂作用絮凝的污泥通过回流在系统内循环1~2个周期后,污泥将重新解絮并上浮。要想彻底解决漂泥,还需找到问题的症结,并彻底解决。

4.2 降低系统进水

污泥量大幅度减少,污泥活性降低,所以将好氧池的进水由15m3/h,降低至3m3/h。同时,由于好氧池内和二沉池的回流泥大幅度减少,所以,将回流硝化液流量降低至10 m3/h,回流污泥量也调至最低。

降低系统进水量和回流量的目的主要有两个:一是延长停留时间,使好氧池内各项污染物充分分解,二是降低容积负荷,活性污泥在好氧池内充分与混凝剂、絮凝剂反应;降低二沉池出水流量和流速,尽量减少因流速过快携带出的污泥。

4.3 系统进水的调配

对系统进水进行严格控制,特别是水中氨氮的含量严格控制在(100~150)mg/L。将废水引入调节池,对水质进行调节,防止水质波动。

好氧池内投加磷盐。由于污泥活性降低,所以对营养物质的吸收能力下降,如按照正常运行的比例投加,则无法满足,因此,磷盐的投加需要达到常量的2~3倍。

在好氧池内适当撒入葡萄糖,调配水质。葡萄糖属小分子有机物质,极易被微生物分解,且葡萄糖性质温和,不会对水质造成较大波动。葡萄糖每2~3天投加一次,每次投加25kg。

4.4 PH值控制

系统进水的PH值严格控制在7~8,对于波动的水质,利用碱液在调节池内进行调节。

好氧池内混合液的PH严格控制在7~7.5的范围内,根据好氧池的PH值变化,及时调整碱的投加量;为快速调整PH值,将好氧池进口一点加药改为多点加药,保持好氧池混合液的PH值稳定。

利用PH缓冲溶液对PH试纸进行校核后,利用PH试纸对好氧池混合液的PH进行人工测量。

4.5 温度控制

为稳定系统的温度,利用蒸汽对好氧池的回流液进行伴热,并及时根据气温状况和好氧池混合液温度的状况调整蒸汽用量,将温度保持在25~28℃。

5 处理结果

通过向好氧池内投加混凝剂和助凝剂3日后,污泥的絮凝状况和沉淀性改善,二沉池出水的漂泥明显减少。通过好氧池混合液沉降比的观察,上清液中悬浮物有所减少,但污泥量不见增加。混凝剂的投加由每日投加变更为隔日投加。

一周后,二沉池出水携带污泥已基本抑制;通过好氧池混合液沉降比的观察,上清液中仅有少量悬浮物,污泥量已基本稳定。葡萄糖的投加量减半。

约10日后,二沉池的出水已无漂泥现象,通过好氧池混合液沉降比的观察,上清液明显清澈,颜色变浅,污泥量略有增加。通过镜检,好氧池污泥中可见少量的漫游虫和钟虫。系统进水量由3 m3/h增加至4 m3/h。

2周后,二沉池的出水清澈,污泥沉降比增加至8%,污泥镜检可见轮虫和钟虫。污泥结构紧密,污泥性状已基本恢复。

6 后期操作注意事项

虽然二沉池漂泥的现象已完全控制,污泥已基本复壮,但仍有一些问题需要注意:

(1)为保证污泥生长所以需要的各项营养物质,系统进水量需要逐渐增加,进水量增加量每次不超过30%,防止对系统造成较大的波动。

(2)污泥刚刚复壮,且污泥量较少,系统受冲击能力低,因此,要严格控制进水的水质。废水在调节池将水质调节均匀稳定后进入系统。

(3)严格控制系统的温度和PH值,防止出现大的波动,杜绝运行指标超出或低于控制范围。

[1]高廷耀,顾国维.水污染控制工程.北京:高等教育出版社,1999.

[2]周群英,高廷耀.环境工程微生物学.北京:高等教育出版社,2000.

[3]张建丰.活性污泥法工艺控制.北京:高等教育出版社,2000.

[4]徐亚同,黄民生.废水生物处理的运行管理与异常对策.北京:化学工业出版社,2002.