热等离子体煤制乙炔裂解气烃类循环过程分析

程炎,颜彬航,李天阳,程易

(清华大学化学工程系,北京 100084)

引 言

乙炔是一种重要的有机化工原料。在我国90%以上的乙炔生产采用传统的电石法[1]。然而,在长期的生产实践中,电石法体现出了许多亟待解决的问题,如生产流程长、资源消耗量大、环境污染严重等,新的生产工艺已经并将进一步取代面临淘汰的电石法。相对于电石法,热等离子体具有高温、高焓和高反应活性的特点,可以实现常规热解手段无法实现的煤到乙炔毫秒级转化过程。

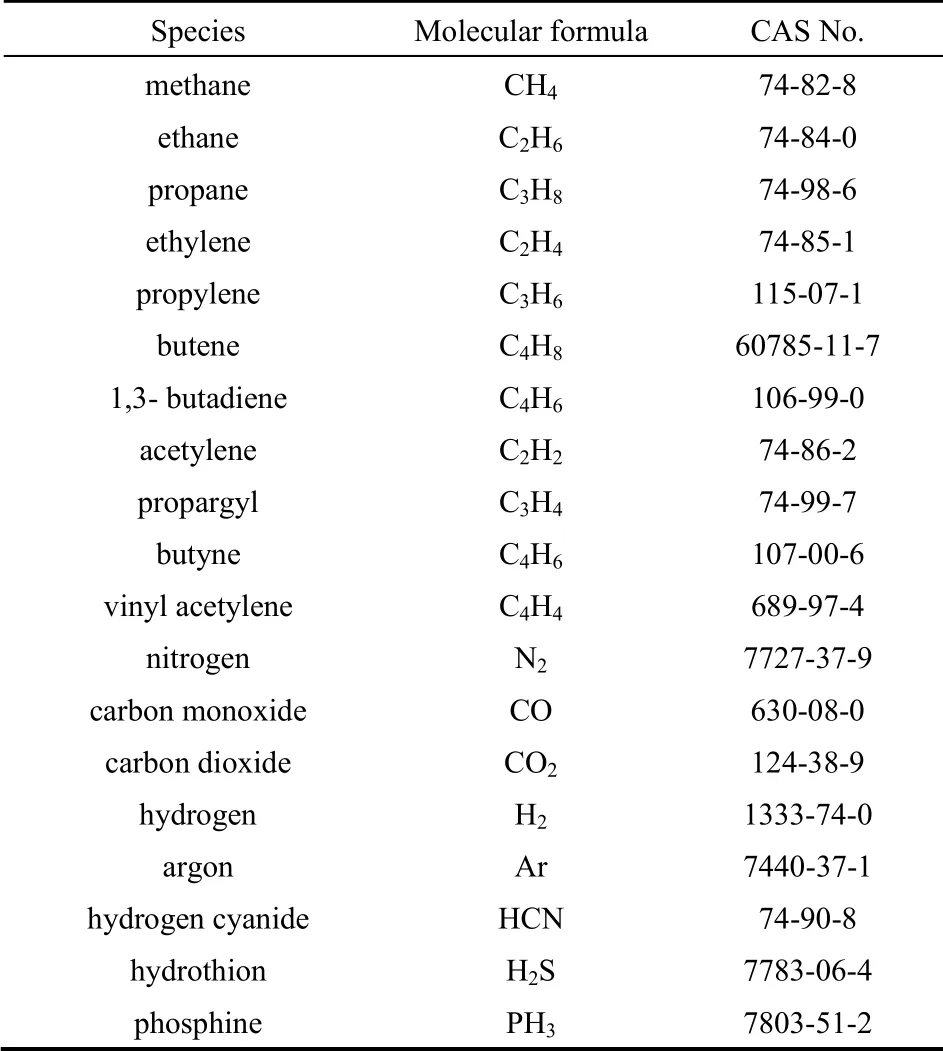

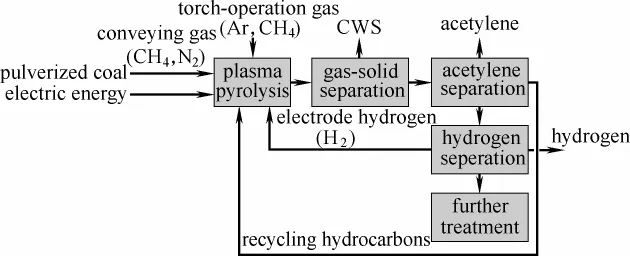

图1 热等离子体煤裂解制乙炔过程流程Fig.1 Schematic diagram of coal pyrolysis process via thermal plasma

等离子体煤裂解制乙炔过程,是清洁高效的煤化工过程。20 世纪60~70年代,Bond 等[2]和Nicholson 等[3]首先提出热等离子体可应用于煤的裂解,并且在等离子体射流反应器中实现了这一清洁的转化工艺。美国AVCO 公司[4-5]则于1985年率先完成了中试规模实验,其操作功率接近1 MW,以水作为淬冷介质时单位生产能耗为 10.5 kW·h·(kg C2H2)-1[4];同时,AVCO 公司的经济核算表明,以丙烷作淬冷剂时,乙炔的生产成本约为$0.44·(kg C2H2)-1(以1980年经济水平作为计算基准),经济性良好,初步证实了该过程的工业可行性。同一时期,德国Bergbau-Forschung GmbH 公司与Huels 公司[6]合作建成并实验了兆瓦级煤裂解中试装置,其操作功率达到1.25 MW,单位生产能耗为14~16 kW·h·(kg C2H2)-1。研究结果同样表明,等离子体煤裂解过程的技术指标在经济上具有可行性。1996年,通过与俄罗斯的合作,山西三维集团建成了600 kW 级等离子体煤裂解制乙炔中试规模实验装置[7],该实验装置由于操作稳定性差及反应管结焦堵塞等瓶颈问题,未能进一步开展。20 世纪90年代起,清华大学、太原理工大学[8-10]、大连理工大学等高校和研究机构也对这一过程进行了大量的基础研究。2007年开始,新疆天业(集团)有限公司、清华大学、复旦大学以及中国科学院合肥等离子体所等单位合作,成功建立了2 MW 级氢等离子体煤裂解实验平台[11];并进一步在新疆石河子建成了目前国际上最大规模且能连续稳定运行的5 MW 级工业中试装置。

在等离子体裂解反应器中,原料煤粉可在毫秒级时间内,经历挥发分脱出、挥发分气相反应和产物淬冷等过程,实现煤粉向高附加值产品的高效转化。等离子体煤裂解装置的流程如图1 所示,反应器核心部分包括等离子体发生器、超高温混合段、等离子体反应段以及后续的淬冷、分离等。煤粉通过载气输送,在混合段与热等离子体混合,煤粉颗粒温度极速上升,迅速脱出大量的挥发分以及部分固定碳,这些脱出的气相组分受热力学控制,定向转化为乙炔;此后对高温的多相体系进行淬冷,防止得到的产物乙炔分解。裂解后煤粉进行分离处理,获得水煤浆(CWS)。以新疆天业2 MW 实验平台装置为例,典型等离子体煤裂解过程的技术指标和产品气组分如表1 所示。天业2 MW 实验数据中,裂解气中乙炔的体积分数为9.2%;同时,裂解气中也含有体积浓度较高的其他小分子烃类组分,如甲烷体积分数达到7.5%,乙烯达到1.2%。研究表明[12-16],甲烷等小分子烃类在等离子体中同样可以实现向乙炔的定向转化。1961年,Leutner 等[12]建立了千瓦级甲烷裂解装置,甲烷的转化率达到92.9%,乙炔收率为80.1%,验证了该过程的可行性。1976年,Libberson 等[17]采用氩气等离子体,过程甲烷的转化率同样超过90%,同时乙炔的收率达到82%。2008年,Mosse 等[18]考察了在氮气等离子体下,丙烷和丁烷混合物的等离子体裂解特性,以液态烃类作为淬冷剂,可以得到乙炔体积分数37%以上的裂解产品。2013年,苏宝根等[19]通过氢等离子体裂解丙烷,过程转化率达99.8%以上,乙炔收率达到85.4%。上述研究均验证了小分子烃类作为等离子体裂解制乙炔过程原料的可行性,并可实现高效转化。对于等离子体煤裂解制乙炔过程,充分利用这部分的烃类组分,效率将得到进一步提升。

表1 天业2 MW 实验平台装置技术参数Table 1 Technical parameters of Tianye 2 MW pilot plant

基于以上研究基础,本文提出将裂解气烃类(除乙炔)从产品气中分离出来,然后作为原料,重新输入反应器中的新流程。借助热力学分析手段,分析裂解气烃类循环对于产品气乙炔产量和乙炔裂解电耗等方面的影响,以实现对于该循环烃引入体系后的分析和考察。

1 分析方法

1.1 热力学分析和计算方法

对于热等离子体裂解反应过程的超高温气相组分,借助热力学分析的手段,可以获得热等离子体过程的基本规律,是研究等离子体气相反应过程的有效途径[10,20-23]。因此,本文基于热力学计算,从理论上对裂解烃类循环的结果做出预测和分析。

对于烃类循环工艺的计算,以无循环的物料条件作为初始迭代值,使用热力学分析软件CEA-NASA 进行热力学平衡分析;将计算结果中的循环物质流量和初始物料的质量流量进行加和,作为下一步计算的输入条件进行热力学平衡分析;重复上述步骤,进行迭代计算至结果收敛。收敛判据为相邻两次计算输出物流各组分质量流量的差值,收敛条件为该差值小于1×10-5kg·h-1。

1.2 元素势法

本文采用基于Gibbs 函数最小化的元素势法[24]计算裂解体系的气相平衡组成。元素势法的原理为:对于理想气体混合物,在一定的温度和压力下,气体混合物体系的Gibbs 函数为

式中,nj代表组分j 的物质的量;代表组分j的偏摩尔Gibbs 函数,即化学势;s 表示体系的组分数。恒温恒压下,基于Gibbs 函数减小原理,当体系达到平衡时,平衡组成从数学的角度看是使目标函数G 达到最小值的组分物质的量nj的分布。因此,可以将化学平衡的计算问题转化为线性约束条件下的Gibbs 函数的极值求解问题。

根据物质守恒定律,气相体系的Gibbs 函数的约束条件为

式中,s 表示体系的组分数;l 表示体系的元素种数(不考虑同位素);mij表示组分j 中原子i 的个数;表示体系的组分总物质的量;fj表示体系中组分j 的逸度;nt,i表示体系中原子i 的总物质的量。对于理想气体混合物,组分j 的偏摩尔Gibbs 函数为

式中,gj(T, p)为给定温度T、压力p 下纯组分j 的 Gibbs 函数;R 为理想气体常数(8.314 J·mol-1·K-1)。

对于任一组分j,当体系的Gibbs 函数G 达到最小值时,有

整理式(3)和式(4),有

根据元素势的理论,μi即为元素势,表示体系达到平衡时,1 mol 原子i 对体系G/RT 的贡献。实际上,体系达到平衡时,μi是体系的特性;不管原子i 处于何种组分中,其元素势μi的值都是相同的。

1.3 组分选取

表2 给出了天业2 MW 示范装置的裂解气主要成分及其体积分数和质量流率。以此作为参照,针对包含C-H-O-N-S-P 的气相体系,选取热力学分析的气相组分如表3 所示。本课题组的研究工作[22]表明:针对热等离子体煤裂解制乙炔过程的热力学分析,未达到真正意义上的气固热力学平衡;而当没有大量炭黑生成时,气相体系可以单独作为平衡体系来考虑。因此,本文的热力学分析考虑气相组分的平衡,不考虑固定碳。根据天业中试装置操作条件,计算压力取为101325 Pa。

2 结果与讨论

2.1 气相热力学平衡验证

新疆天业2 MW 工业中试装置输入物流参数见表4,示范装置用气主要包括以下3 个方面:煤粉输送气(CH4和N2)、等离子体炬阴极气(H2)以及等离子体炬电极保护气(Ar 和CH4)。其中,炬电极保护气Ar 和CH4作用为保证等离子体炬的长时间稳定操作。经过等离子体反应器裂解,产品气相组分主要分为:①目标产品乙炔和副产品氢气;②由体系煤粉和载气带入的N、O、S、P 等元素产生的CO、CO2、HCN、CO、H2S 和PH3等无机组分;③甲烷、乙烯、丙烷等其他烃类。

表2 天业2 MW 工业中试装置产品气组分Table 2 Gas components of Tianye 2 MW pilot plant

表3 热力学分析气相组分选取Table 3 Gas component selection for thermodynamic analysis

图2 给出了在1000~2500 K 温度区间内,以表4 的初始元素物流进料时气相平衡组分的体积分数。可以看到,气相平衡时的主要组分及其含量随着温度的变化而改变,乙炔在温度达到1500 K 后成为体系主要平衡组分,在高于1600 K 后乙炔浓度保持稳定(约10%)。将表2 中2 MW 示范装置的产品气各组分含量与图2 的结果进行对比,可以看到,在一定的温度误差范围内,2 MW 实验装置的气相组分与热力学平衡的理论计算结果符合较好,各组分比例在气相中满足热力学理论计算的结果。在下文的分析中,取气相温度为1600 K 作为分析对比的参照。

表4 天业2 MW 工业中试装置输入物流Table 4 Input stream of Tianye 2 MW pilot plant

图2 天业2 MW 工业装置裂解气热力学平衡验证Fig.2 Validation of gas thermodynamic equilibrium of Tianye 2 MW pilot plant

2.2 不同裂解气烃类循环量的影响

将裂解气中的烃类分离,重新作为原料通入等离子体反应器(图3),理论上可以提高乙炔的收率。

为了验证这一观点的可行性,本文借助热力学分析的手段,从理论上分析产品气中烃类的循环利用对于裂解过程的影响。计算过程做出如下假设:① 假设煤粉及煤中各元素的转化率不变;② 仅考虑气相平衡,即以气相产品气元素组成作为分析初始条件;③ 后续分析中以1600 K 时气相热力学平衡结果作为对照基准;④ 由于产品气的体积发生改变,采用产品质量流率作为比较基准;⑤ 计算过程忽略流程改变对于反应器性能的影响,即忽略对煤粉转化产生的影响;⑥ 不考虑清焦蒸汽的影响。

图3 裂解气烃类循环物流Fig.3 Schematic diagram of hydrocarbon recycling

基于以上假设,设定以下计算案例展开讨论:①Case-0,对照组,即淬冷前温度为1600 K,气相达到热力学平衡时的组成分布;②Case-1,裂解气中部分氢气循环作为等离子体炬工作气体,烃类循环进入反应器。

定义循环分离比X

对于Case-1,分别计算X=25%,50%,75%,100%的情况。其中=100%即表示裂解气中所有烃类全部重新循环进入等离子体反应器。根据以上的假设,对于不同的循环方式,通过迭代计算的方式,获得体系稳定后的裂解气组成的结果,如图4 所示。图4(a)给出了不同循环分离比X 下,裂解气中乙炔的体积分数和质量流率随X 的变化曲线。随着循环比的增加,乙炔在裂解气中的体积分数逐渐增加,并且产品气中乙炔的质量收率也显著增加,从155.5 kg·h-1增加至210.8 kg·h-1;图4(b)给出了不同循环分离比X 下,裂解气的体积流率和循环气的体积流率。随着X 的增加,两者均显著增加,其中裂解气量由1347.32 m3·h-1增加至1540.48 m3·h-1(体积为标准状态下的数值,下同)。

根据以上分析,将裂解气中的烃类物质进行分离利用,循环进入等离子体反应器,会显著增加裂解气中乙炔的体积分数和质量流率,从而提高等离子体煤裂解制乙炔过程的效率。

2.3 裂解气烃类替代原有工作气的影响

裂解反应产生的烃类也可以有效替代反应器工作气体(如炬保护气、煤粉输送气等),达到综合利用,进而降低部分气体消耗,进一步优化等离子体裂解流程。

图4 不同循环量对裂解气乙炔体积分数和质量流率 及裂解气量和循环气量的影响Fig.4 Effects of different X on volume fraction and mass flow rate of C2H2, volume of pyrolysis gas and recycle gas

在上述假设和讨论的基础上,将裂解气中烃类的全部循环(即X=100%)的情况下分别展开讨论: ①Case-1*,烃类全部循环进入反应器;②Case-2,烃类全部循环,并且替代煤粉输送气及加速气,剩余部分进入反应器;③Case-3,烃类全部循环,并且替代煤粉输送气,剩余部分替代等离子体天然气。

对于不同的循环方式,通过迭代计算的方式,获得体系稳定后的裂解气组分的结果,将Case-0~Case-3 的结果列于表5。表中给出的结果为等离子体反应器出口裂解气的理论物流信息,后续进入分离单元,实现产品气、杂质的分离和烃类的循环。

对比Case-1*和Case-0 可以看到,在反应体系总输入不变的情况下,裂解气烃类循环重新裂解带来的乙炔质量流率(即最终产品乙炔的收率)的大幅提升:从155.53 kg·h-1增加到210.83 kg·h-1,提升了35.6%;同时,主要副产品氢气的质量流率也得到了相应的提高:从81.87 kg·h-1到92.84 kg·h-1,提升了13.4%。两者的提高主要来自于裂解气循环烃类向乙炔和氢气转化,是热力学平衡控制过程的必然结果。Case-0 和Case-1*中的一氧化碳和无机氢化物的含量相等,这是因为O、S、P、N 等元素在反应尾气中及时分离,不会在过程中累计;并且这些元素受热力学控制,在1600 K 的温度下,最终以一氧化碳和无机氢化物这些最稳定的形式存在。Case-1*存在的问题是,由于直接将裂解气中的烃类重新输入反应器中,实际上输入反应器内的总气量较原有的总气量增加较多;因此,可能增加体系能量消耗,需要额外输入能量。

表5 裂解气热力学分析案例结果Table 5 Results of gas components of different cases/kg·h-1

Case-2 中将部分裂解气中的烃类代替煤粉的输送气和加速气,其余部分循环输入反应器,输入物流总量与初始情况更为接近,因此相较于Case-1*,结果应该更接近实际过程。同时,在初始迭代开始步和循环系统稳定后,均进行了烃类总量的验证,表明裂解气中的烃类足够代替全部的煤粉的输送气和加速气,并且仍有富余;富余的部分烃类作为原料,输入到超高温混合段,与煤粉共裂解。对比Case-1*和Case-2,由于输入物料的减少带来的乙炔和氢气的减少是符合过程衡算的。对比Case-2 和Case-0 的结果,可以看到,在输入物流有所减少的情况下,通过裂解气烃类循环,不仅节省了煤粉输送气和加速气部分的物流成本,同时仍能够提高乙炔和氢气的产量:其中乙炔由155.53 kg·h-1增加到199.87 kg·h-1,提升了28.5%;氢气产量的绝对提升则较少,从81.87 kg·h-1到88.79 kg·h-1。富余烃类可进一步用于代替等离子体炬电极保护气。

在Case-3 中,将裂解气中的烃类循环输入反应器,同时代替煤粉的输送气和加速气,对于仍有富余的部分,作为等离子体炬的电极保护气输入。结果表明,虽然裂解气中富余的烃类能替代部分炬的电极保护气(28.02 kg·h-1、39.13 m3·h-1),但仍然需要额外补充一定的天然气(11.98 kg·h-1、16.72 m3·h-1)。实际上,通过等离子体炬设计和加工工艺的改进,可以降低电极保护气量的需求。因此,本算例中,采用这种假设,认为不再额外添加天然气。经过以上的计算和简化,本例中的整体物料输入较2 MW 工业中试装置的物料输入相当,甚至减少。因此,理论上Case-3 的计算结果与实际情况最为接近。对于Case-3 和Case-1*~Case-2,由于输入物料的减少带来的乙炔和氢气的减少是符合过程衡算的。对比Case-3 和Case-0 的结果,可以看到,在输入物流继续减少的情况下,通过裂解气烃类循环,进一步降低了输入气体的成本,同时仍能够使乙炔的产量提高:其中乙炔由155.53 kg·h-1增加到168.45 kg·h-1,提升了8.3%;氢气产量的绝对值则发生了减少。副产的氢气,一部分作为产品气输出,一部分需要作为电极气循环利用。Case-3 中的氢气总量为81.26 kg·h-1,达到了炬用气(422.22 m3·h-1,即37.70 kg·h-1)的要求,并且也可以实现富余氢气作为副产品产出。

由表6,从输入、输出物流的角度,可以看到上述的变化趋势。Case-1*和Case-2 的实际总输入大于初始的物流输入,Case-3 的物流输入则略小于初始的物流输入。因此,反应器内部的能量利用更接近实际情况。此外,Case-3 与Case-0 相比,裂解气总量分别为1321.47 m3·h-1和1300.00 m3·h-1,与实际情况相比也较为接近。裂解气的实际输出量方面,由于将烃类重新循环,因此实际输出的气体量减少。

综上所述,从裂解气中乙炔和氢气的产量来看,裂解气烃类循环可以增加乙炔的质量流率,并且保证副产氢气,获得更加合理的产品气;同时,裂解气中的烃类满足代替系统的煤粉输送气、加速气和炬的电极保护气的需求,从而可以在一定程度上优化流程。

2.4 过程消耗综合分析

如图5 所示,通过裂解气烃类循环的工艺,过程整体单位质量乙炔耗煤量均较无循环的情况下有了显著的减少,即单位质量的煤能够转化获得更多的乙炔;其中,Case-1*中单位质量乙炔耗煤量下降至对照案例的65.90%,Case-2 下降至69.58%,Case-3 下降至82.50%。在计算的过程中,假设煤的转化率不变,故乙炔的增加来自于裂解气烃类的循环向乙炔的定向转化。从单位质量乙炔的裂解电耗的角度,基于整个体系可以稳定在固定输入功率这一合理假设下,单位乙炔的裂解电耗也得到了降低。Case-3 中的输入物流与工业装置更为接近,故输入功率不变这一假设在Case-3 中最为合理,Case-3 的单位质量乙炔的裂解电耗下降至82.50%。

表6 裂解气物流信息实验结果和热力学计算结果对照Table 6 Comparison of stream information between experiment and thermodynamic calculation

表7 给出了不同情况下,裂解气烃类循环带来的其他技术指标的变化。对于过程单位质量煤产氢量,从Case-1*到Case-3,单位质量煤的副产氢气量减少,但均高于工业无烃类循环工艺的结果;从单位质量乙炔的天然气耗量角度,由于裂解气烃类的循环,减少了体系对于天然气(煤粉输送气、等 离子体炬保护气)的消耗,因此从Case-1*到Case-3,天然气耗量逐渐减少。

图5 裂解气烃类循环主要技术指标对比Fig.5 Comparison of main technology parameters between experiment and thermodynamic calculation

因此,从技术指标的角度,在假设体系能量输入和煤粉反应过程保持稳定的情况下,将裂解气烃类循环加入体系,可以使技术指标获得显著提升,减少单位乙炔煤耗和裂解电耗。

3 结 论

针对热等离子体煤制乙炔过程,本文通过热力学分析的手段,对裂解气中副产的烃类循环这一流程改进给过程带来的影响,进行了理论计算和结果分析。结果表明,将裂解气中副产的烃类,作为裂解原料循环输入等离子体反应器中,可以增加裂解气中乙炔的体积分数和质量流率。同时,裂解气中副产的烃类量满足等离子体裂解过程工作气体的用量需求,可以进行综合利用,从而优化流程。因此,从理论角度,裂解气烃类循环具有可行性。基于新疆天业2 MW 工业中试装置典型结果提出的优化方案,烃类循环工艺(Case-1*为例)的引入可以减少30%的单位质量乙炔的煤耗量和30%的裂解电耗,同时增加乙炔收率(提高35.6%)和氢气收率(提高13.4%)。

综上所述,对于等离子体煤裂解制乙炔过程,将裂解气副产的烃类分离,循环输入反应装置的改进,将增加过程乙炔产量,且降低单位乙炔的煤耗和裂解电耗,是一种高效可行的优化方案。

表7 裂解气烃类循环热力学分析理论技术指标Table 7 Comparison of technology parameter between experiment and thermodynamic calculation

[1]Chen Jiaqi(陈家琦), Cheng Yi(程易), Xiong Xinyang(熊新阳), Wu Changning(吴昌宁), Jin Yong(金涌).Research process of coal pyrolysis to acetylene in thermal plasma reactor [J].Chemical Industry and Engineering Process(化工进展), 2009,28(3):361-367.

[2]Bond R L, Galbraith I F, Ladner W R, Mcconnell G I T.Production of acetylene from coal using a plasma jet [J].Nature, 1963, 200(491): 1313-1314.

[3]Nicholson R, Littlewood K.Plasma pyrolysis of coal [J].Nature, 1972, 236(5347): 397-400.

[4]Kushner L M.Plasma technology in acetylene production in the US // Cheremisinoff P N, Farah O G, Ouellette R.Radio Frequency/ Radiation and Plasma Processing[C].Lancaster: Technomic Publishing Inc., 1985:193-207.

[5]Patrick Jr.A J, Gannon R E.1 MW prototype arc reactor for processing coal to chemicals //Cheremisinoff P N, Farah O G, Ouellette R.Radio Frequency/Radiation and Plasma Processing[C].Lancaster: Technomic Publishing Inc., 1985:144-154.

[6]Shen Benxian(沈本贤), Wu Youqing(吴幼青), Gao Jinsheng(高晋生).Research on coal pyrolysis to acetylene via plasma [J].Coal Conversion(煤炭转化), 1994, 17(4): 67-72.

[7]Zhu Yuan(祝媛), Zhang Jiyu(张济宇), Xie Kechang(谢克昌).Research progress of coal pyrolysis to acetylene via thermal plasma in downer reactors [J].Journal of Chemical Industry & Engineering(化学工业与工程技术), 2004, 25(1): 30-36.

[8]Chen H, Xie K.Hydropyrolysis of light hydrocarbons in H2/Ar plasma jet [J].Petrol.Sci.Technol., 2003, 21(5/6): 709-717.

[9]Tian Y, Xie K, Zhu S, Fletcher T H.Simulation of coal pyrolysis in plasma jet by CPD model [J].Energy & Fuels, 2001, 15(6): 1354-1358.

[10]Xie Kechang(谢克昌).Coal Structure and Its Reactivity(煤的结构与反应性)[M].Beijing: Science Press, 2002.

[11]Chen J, Cheng Y.Process development and reactor analysis of coal pyrolysis to acetylene in hydrogen plasma reactor [J].J.Chem.Eng.Jpn., 2009, 42(suppl.1): 103-110.

[12]Leutner H W, Stokes C S.Producing acetylene in a plasma arc [J].Ind.Eng.Chem., 1961, 53(5): 341-342.

[13]Anderson J E, Case L K.An analytical approach to plasma torch chemistry [J].Ind.Eng.Chem.Process.Des.Dev., 1962, 1(3): 161-165.

[14]Ibberson V J, Sen M.Plasma jet reactor design for hydrocarbon processing [J].Chem.Eng.Res.Des., 1976, 54(4): 265-275.

[15]Laflamme C B, Jurewicz J W, Gravelle D V, Boulos M I.Thermal plasma reactor for the processing of gaseous hydrocarbons [J].Chem.Eng.Sci., 1990, 45(8): 2483-2487.

[16]Fincke J R, Anderson R P, Hyde T, Detering B A, Wright R, Bewley R L, Haggard D C, Swank W D.Plasma thermal conversion of methane to acetylene [J].Plasma.Chem.Plasma.P., 2002, 22(1): 105-136.

[17]Libberson V J, Sen M.Plasma jet reaction design for hydrogen processing [J].Transaction Insitution of Chemical Engineers, 1976, 54(4): 265-275.

[18]Mosse A L, Gorbunov A V, Galinovskii A A, et al.Production of commercial hydrogen and acetylene from propane-butane and liquid hydrocarbons in an electric-arc plasma reactor [J].Journal of Engineering Physics.Thermophysics, 2008, 4(81): 652-658.

[19]Su Baogen(苏宝根), Fang Jianwei(房建威), Wen Guangdong(闻光东), Ma Jie(马杰), Xing Huabin(邢华斌), Ren Qilong(任其龙), Pyrolysis of propane to acetylene using high-power rotating arc hydrogen plasma [J].CIESC Journal(化工学报), 2013, 64(11): 4039-4045.

[20]Baddour R F, Iwasyk J M.Reactions between elemental carbon and hydrogen at temperatures above 2800 K [J].Ind.Eng.Chem.Process Res.Dev., 1962, 1(3): 169.

[21]Baddour R F, Blanchet J L.Reactions of carbon vapor with hydrogen and with methane in a high intensity arc [J].Ind.Eng.Chem.Process Res.Dev., 1964, 3(3): 258-266.

[22]Wu C, Chen J, Cheng Y.Thermodynamic analysis of coal pyrolysis to acetylene in hydrogen plasma reactor [J].Fuel.Process Technol., 2010, 91(8): 823-830.

[23]Yan B, Xu P, Cheng Y.Understanding coal/hydrocarbons pyrolysis in thermal plasma reactors by thermodynamic analysis [J].Chem.Eng.Sci., 2012, 84: 31-39.

[24]Reynolds W C.The element potential method for chemical equilibrium analysis: implementation in the interactive program STANJAN[R].Stanford University, Department of Mechanical Engineering, 1986.