AP1000主管道安装工序及镗孔改进分析

朱华东

(国核工程有限公司海阳设计管理部,上海200233)

AP1000主管道是指反应堆冷却剂系统主管道,是压水堆核电站最关键的核安全1级设备。冷却剂系统主管道包括:连接蒸汽发生器(SG)、反应堆压力容器(RPV)、反应堆冷却剂泵(RCP)的管道。核反应堆的冷却剂由每台反应堆冷却剂泵(RCP)驱动,通过主管道RCL冷段输送至压力容器(RPV)。流体经反应堆容器内部冷却堆芯,被加热的水通过RPV排出接管经RCL热段管道输送到SG,再由RCP驱动经冷段重返压力容器,从而完成一个循环。

主管道焊缝需要在役检查,因此必须在焊缝两侧进行镗孔,以满足UT检查要求。在ASMENB4000第4223.1节的要求“为了保证设计计算壁厚要求,应测量实际壁厚,否则应提供足够的证据证明,在使用过程中壁厚能满足要求”;第4250节(a)“过渡区的壁厚不小于相连管道的最小壁厚”;(c)“如果焊缝有役前检查的要求时,管内孔的镗孔长度应为2Tmin”。所以主管道内镗孔加工区域的最小壁厚也应保证设计要求[1]。

1 主管道安装工序

主管道在安装过程中每一步工序都是经过论证其逻辑工序的合理性的。首先是先决条件检查,按照人、机、物、法、环来对照检查整个主管道安装准备工作;其次是对主管道、反应堆压力容器、蒸汽发生器永久支撑、蒸汽发生器进行激光测量及建模,通过数据采集、建模、把这4个设备放在同一个坐标系内进行模拟装配,得出主管道两侧实际切割线位置(FFL)。

这里简单描述下这4个设备的安装逻辑,首先考虑到反应堆压力容器位置固定后不可调整,所以将其率先就位,然后引入主管道,这个时候使用蒸汽发生器的临时支撑已经就位,在蒸汽发生器就位后,将永久支撑的中下部分安装完毕后,拆除蒸汽发生器临时支撑,最终可以通过永久支撑的上部分来调节蒸汽发生器的实际安装位置,这个是因为RPV率先就位后,通过主管道和(RPV)进行先行焊接的需要,在主管道没有调节段的情况下,只能通过蒸发器垂直支撑和横向支撑来做到偏差范围的调整(当然这个调整空间极其小,所以引进激光建模率先进行模拟装配来精确安装)。所以只能选择先进行RPV侧的焊接。

在上述激光测量和建模结束后,放在一个坐标内进行拟合的工作,工作的原理就是三维装配过程,这个过程是要综合考虑主管道壁厚、管道端面倾斜角度、组对间隙、焊接收缩量、主管道反应堆压力容器端余量(尽量保证最小壁厚)5个因素,最后得出两侧的切割量,然后按照坡口加工程序,在工厂预制车间内把主管道RPV侧和SG侧按照拟合结果进行切割,同时把主管道RPV侧优先进行坡口加工,考虑到SG侧是最后焊接,所以坡口放在RPV侧焊接完后在CA01内部进行现场坡口,可以达到调整安装误差的作用[2]。

主管道从仓库运至厂房预先准备好的吊装区域,然后用吊车吊装就位。主管道冷、热段的吊装工作必须在压力容器就位安装完成以后,蒸汽发生器(含主泵)就位之前进行,主管道引入后就是组对和焊接工作,按照上段结论优先对RV侧进行焊接,同时对两侧进行焊接监控,并记录。

最后在主管道反应堆压力容器(RPV)侧焊接全部完成后,需要对主管道蒸汽发生器(SG)端组对和焊接工作。

2 海阳项目镗孔

根据海阳、三门2个AP1000依托项目到货的主管道实际情况,发现部分主管道内径存在不同程度的壁厚超差(厚度较小)。为降低因壁厚造成的不良影响,需要对主管道的镗孔进行研究分析,以最大程度保证主管道壁厚,满足设计要求。

下面以海阳#1核岛主管道冷段L002B反应堆压力容器(RV)侧为例,进行各种方案的分析,以找出最佳的镗孔优化方案。

3.1 原始数据及条件简化

在保证加工精度的前提下,为了更好的对主管道的镗孔方案进行理论分析,需要对实际的数据进行简化、理想化。

①镗孔位置:#1核岛主管道冷段L002B,RV侧。

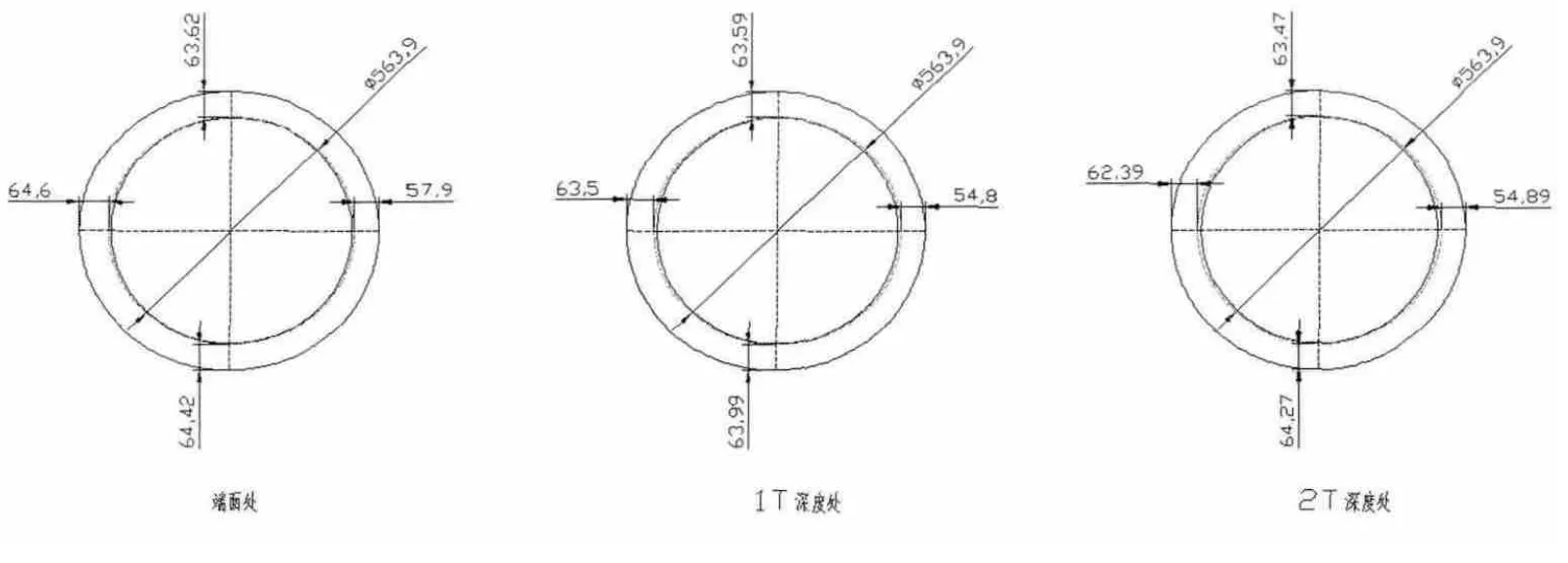

②数据来源为CNF与PCI提供(见表1)。

③全部断面数据近似图形为椭圆。

④镗孔直径为563.9mm。(取自APP-PL01-VW-001)

⑤方案不考虑加工偏差。

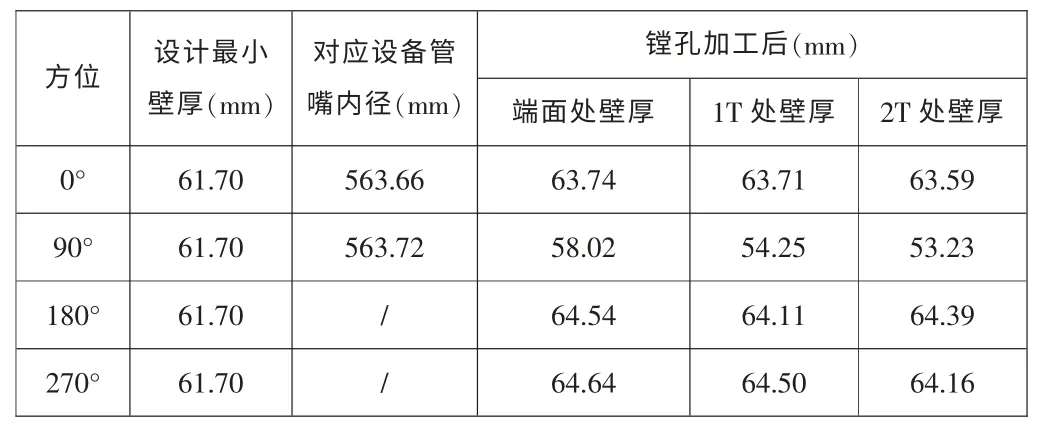

表1 镗孔加工前冷段L002B(RV侧)数据

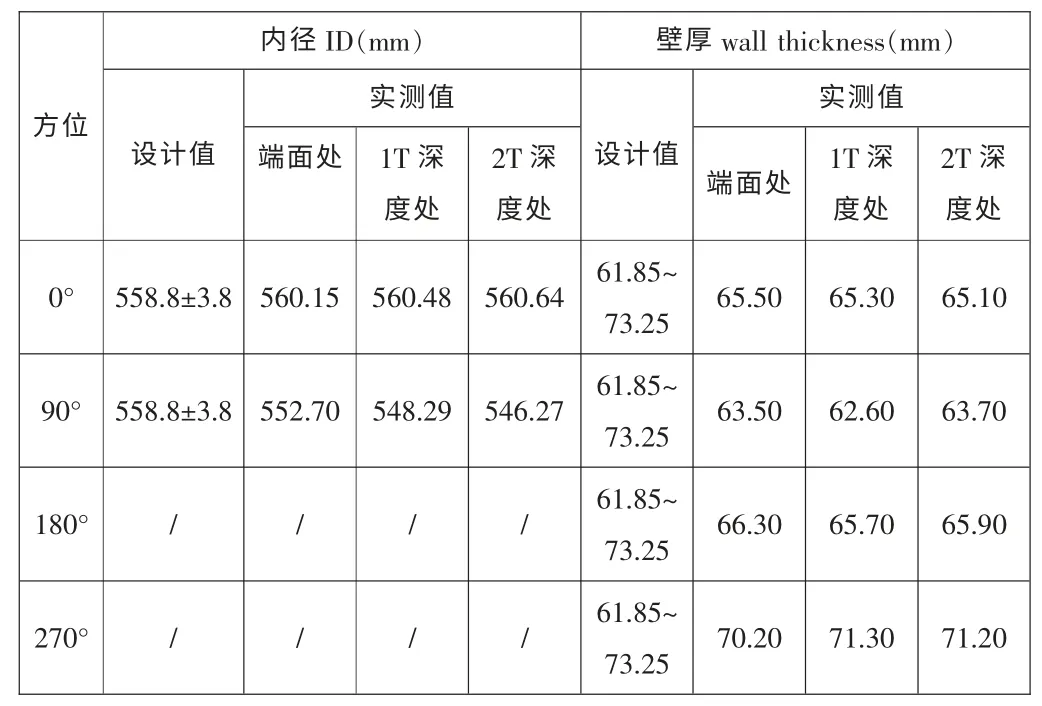

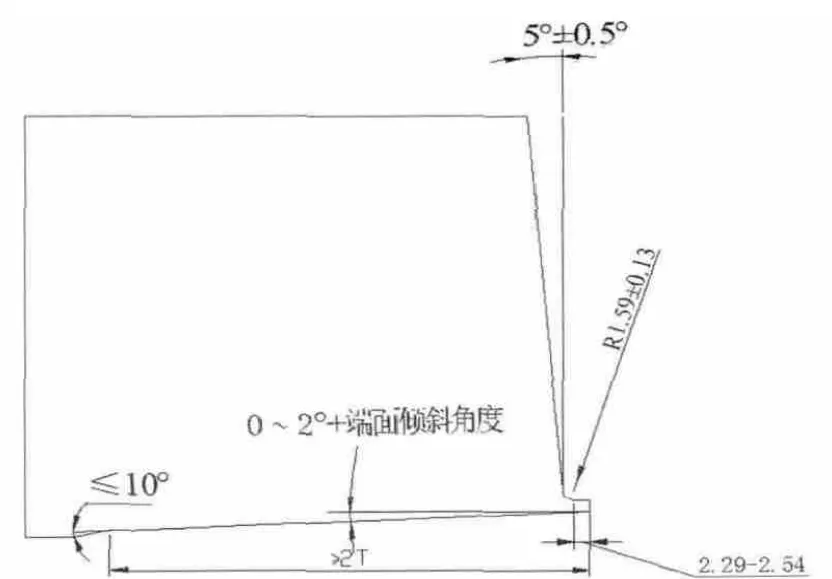

3.2 镗孔方案A-主管道一般镗孔

按照ASMEIII的镗孔要求,依据WEC规格书APPGW-P0-008“AP1000 Specification For Field Fabricated Piping And Installation,ASME III,Code Classes 1,2,And 3 And ASME B31.1”和镗 孔图纸APP-PL01-VW-001“AP1000 REACTOR COOLANT LOOP WELD PREP DETAILS”(见图1),对L002B镗孔进行分析(见表2)。

图1 一般镗孔示意图

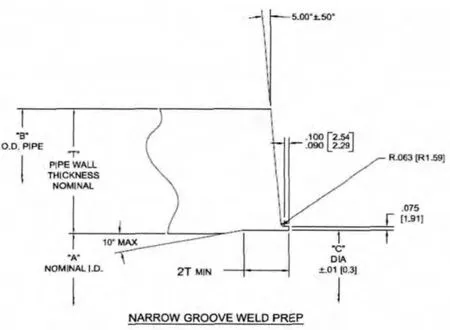

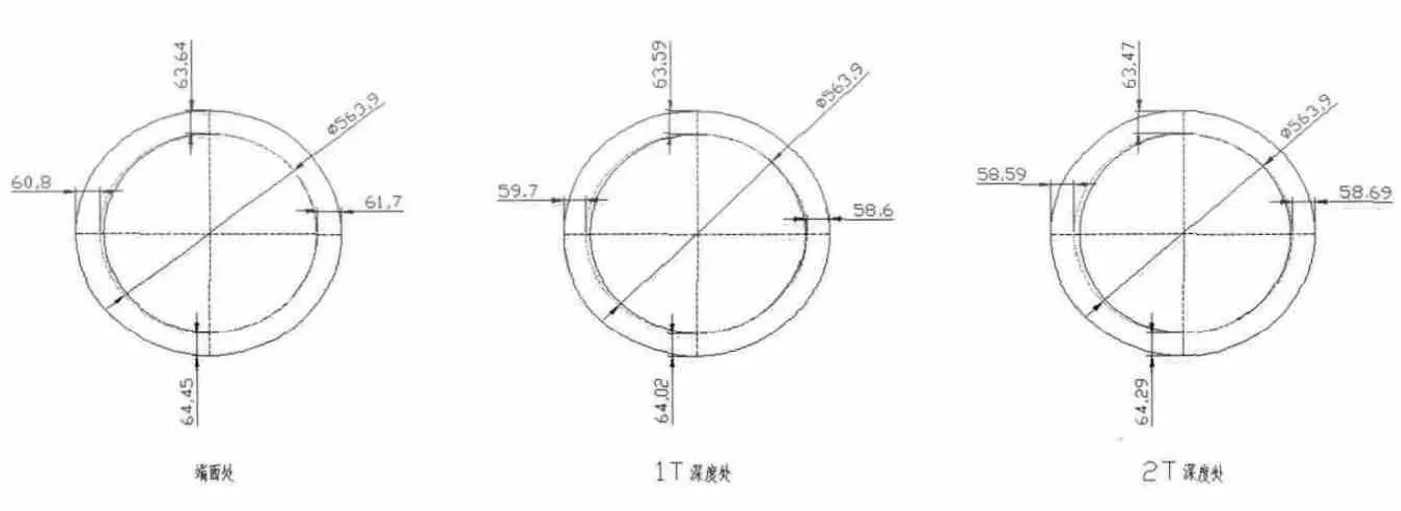

将端面处、1T处、2T处的分别绘出3个断面尺寸,见图2:

图2 镗孔前壁厚尺寸

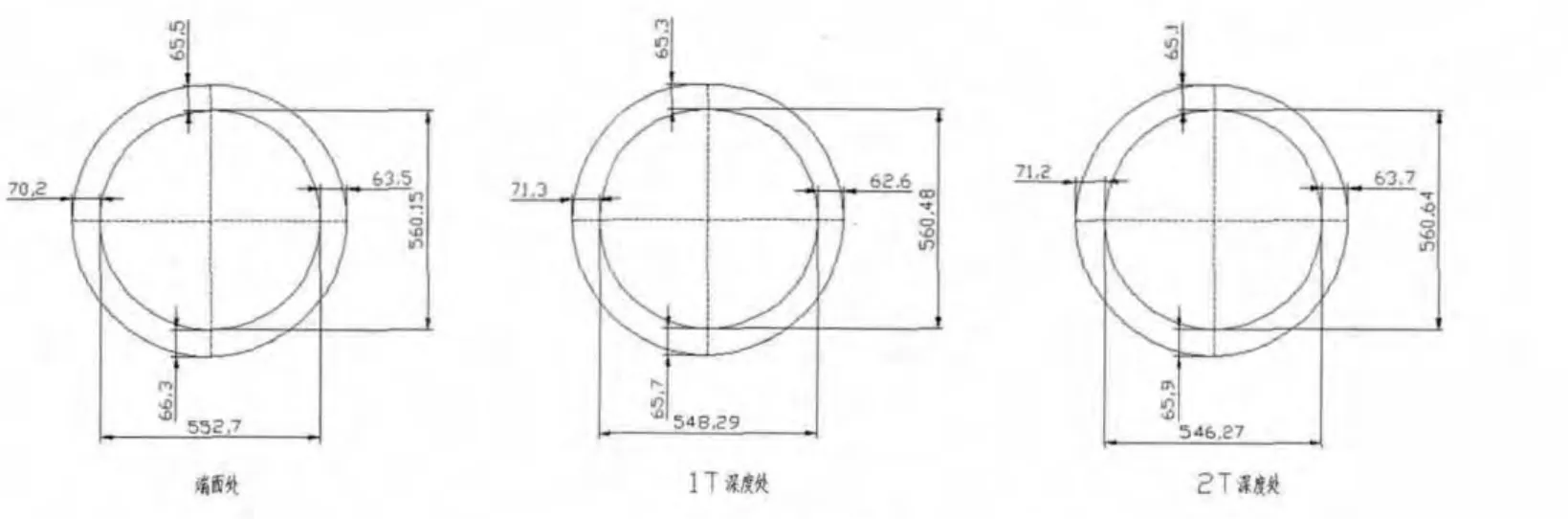

图3 镗孔后壁厚尺寸

在3个断面内部镗孔,直径563.9mm(见图3虚线)。发现壁厚最小处位于1T断面900方向。

表2 一般镗口加工后管段L002B厚度(RV侧)

通过表2可以得出,方位90°管道最小壁厚53.23mm与设计最小壁厚61.70mm比较,存在较大超差,因此镗孔加工后的壁厚,不符合设计要求。需要采取优化镗孔方案,来满足设计要求。

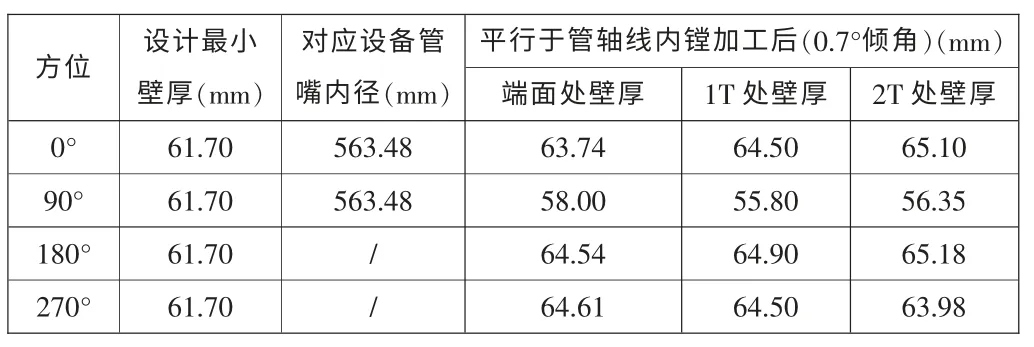

3.3 镗孔方案B-主管道锥形镗孔

对于主管道冷段内壁镗孔加工区域最小壁厚超差问题,提出了修改主管道内镗孔角度的方案。

将镗孔形式由设计图纸APPPL01-VW-001(见图1)修改为锥形镗孔形式(见图4),内镗孔加工时,加工轴线由垂直于最终加工端面,修改为平行于管轴线,且管道轴线与加工轴线有0-2°夹角,同时加工轴线沿90°-270°方向向内弧侧偏移2.54mm[3]。

图4 锥形镗孔示意图

由表3可以得出,最小壁厚仍 位 于90°方 位, 数 值 为55.80mm,优于一般镗口加工后尺寸53.23mm。

3.4 镗孔方案C-主管道偏心镗孔

由于方案B没考虑偏心镗孔加工,因此即使方案中增加了0.70的倾角,但1T处900方向壁厚仍为55.8mm。

为减少薄壁侧的车削尺寸,增大该处厚度,镗孔中心位置沿900-2700方向,向2700方向移3.8mm(见图5虚线)[4]。

表3 锥形镗口加工后管段L002B厚度(RV侧)

由图5可以得出,最小壁厚仍位于90°方位,数值为58.60mm,优于一般镗口加工后尺寸53.23mm和锥形镗孔加工后尺寸55.80mm。

图5 镗孔后壁厚(镗孔中心偏移3.8mm)

4 结论

4.1当实际建造后的主管道存在壁厚不足并影响镗孔的情况下,可以通过镗孔方案优化来弥补,最终可以满足主管道镗孔后的壁厚要求和在役检查要求。

4.2主管道锥形镗孔与偏心镗孔可以联合使用,以最大程度保证管道的壁厚要求。

[1]孙汉虹.第三代核电技术AP1000[M].北京:中国电力出版社,2010.

[2]林诚格.郁祖盛.欧阳予.非能动安全先进压水堆核电技术[M].北京:原子能出版社,2008.