气浮直线驱动平台定位误差影响因素研究

赵帼娟,张雷

(吉林大学机械科学与工程学院,吉林长春130022)

目前有关机床几何误差的研究主要集中在各项几何误差的测量方法和几何误差综合模型的建立等方面[1-11]。超精密加工中加工精度同时受到时变的热误差、随机误差以及位置相关的几何误差的影响,通过分析测量的原始数据,将不同性质的误差因素进行分离是误差补偿的先决条件。

Jae Ha Lee等基于最小二乘多项式函数将测量数据中的随机误差与机床的几何误差进行分离,并通过对残余误差进行均方差检验确定最佳的几何误差模型[12]。Daisuke Kono等利用傅里叶变换在频域中对测得的误差值进行分析,将几何误差从与时间有关的随机误差中分离出来[13]。由于测量得到的误差值两端很少满足周期性,所以傅里叶级数并不能准确地表达几何误差。Weidong Zhun等基于最小二乘法,应用3次B样条逼近的方法建立几何误差模型[14]。基于最小二乘法的B样条逼近计算复杂,且需要对其逼近结果进行评判,为追求全局性将重要的数据点分离出去,导致模型不准确。由于高次多项式拟合会出现振荡现象,适用于观测数据误差较大的场合,并不能准确地表示机床的几何误差。如果对测量数据简单求均值后应用以上方法建模会将时变的热误差和随机误差包含在几何误差元素中,这样就会在补偿时出现过补或少补的现象[15]。

基于以上,本文研究气浮直线驱动平台定位误差的分离技术,从测量数据中分离随机误差、位置相关的几何误差及时变的热误差,建立精确的几何定位误差模型,来实现误差补偿。

1 定位误差的测量与分析

为研究气浮直线驱动平台定位误差的组成及误差分离方法,对气浮直线驱动平台的定位误差进行了试验测量。

1.1 测量设备及测量环境

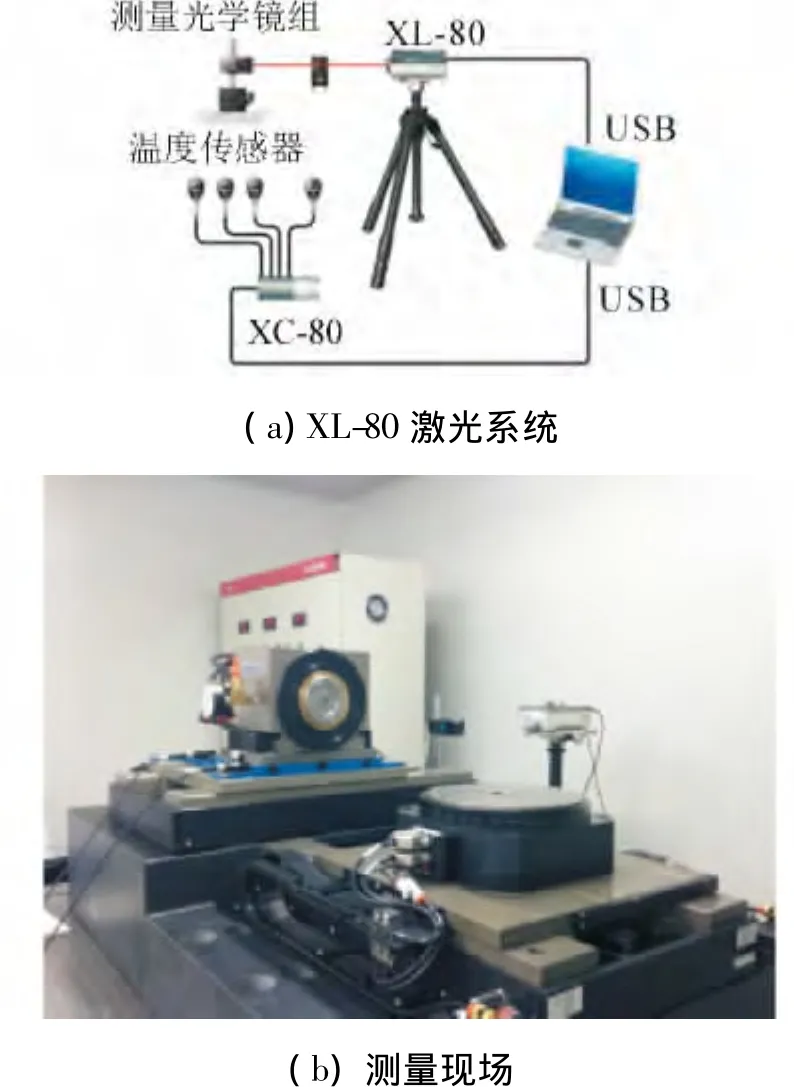

测量设备为Renishaw公司的XL-80激光系统,如图1(a)所示。测量现场图1(b)所示,在超精密实验室中进行测量,环境温度控制在20℃,数据处理按照ISO 230-2标准进行。

图1 测量条件Fig.1 Measuring condition

1.2 定位误差测量与分析

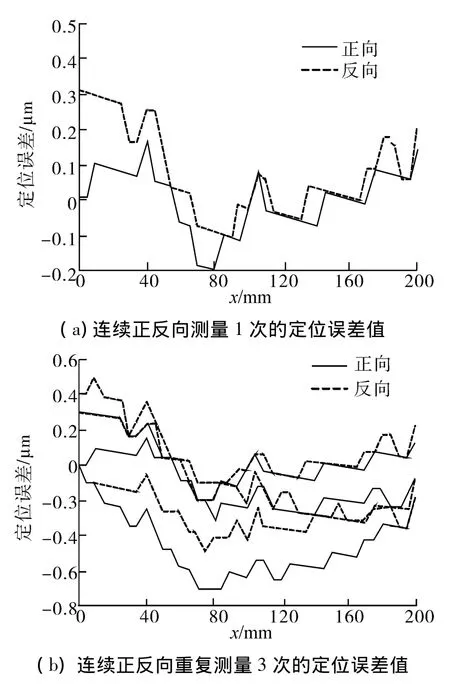

试验过程中采用激光干涉仪测量气浮直线驱动平台的定位误差,气浮直线驱动平台的行程范围为0~200 mm,每5 mm取一个测量点,共41个测量点,导轨运行速度为100 mm/s。分别在常温下,开机连续正反向测量1次、连续正反向重复测量3次,测量结果如图2所示。图2(a)为连续正反向测量1次的结果,图2(b)为连续正反向重复测量3次的结果。对比2幅图可以看出,每次测量结果重复性很低,而且数值变化很大,但是曲线的形状几乎不变,只是整体斜率发生了变化,具有一定的规律性。说明气浮直线驱动平台运动过程中,存在一个时变的误差。其原因是气浮直线驱动平台由直线电机提供直线运动,直线电机的磁轨和推力线圈之一直接与运动平台相连接,由于其结构紧凑,驱动过程中产生大量的热,会使运动平台产生热变形,进而产生时变的热误差。因此,气浮直线驱动平台的定位误差包括位置相关的几何误差、时变的热误差以及随机误差。

图2 不同工况下的定位误差值Fig.2 The positioning errors of different conditions

为研究各误差对气浮直线驱动平台定位误差的影响,建立预测模型,需要将随机误差去除,再将时变的热误差与位置相关的几何误差进行分离。

2 随机误差去除

在测量过程中,一定存在随机误差。通常以全部测得值的算术平均值作为最后的测量结果。虽然这样可以使随机误差获得抵偿效应,却不能排除随机误差的影响,必须在算术平均值上加修正值,才能得到最接近真值的计算结果。

2.1 随机误差数学期望修正均值

应用统计学的方法,基于随机误差出现的概率大小不同,求出随机误差的数学期望,用于修正测量值的算术平均值,以得到更可靠的误差值,用于运动平台的误差补偿。测量的随机误差为残余误差δi(x),是由实际误差测量值yi(x)减去均值y-(x)得出的,表达式为

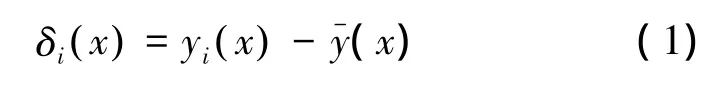

均值由测量值yi(x)之和除测量次数n得出,表达式为

首先找出由式(1)计算得到的残余误差δi(x)中的最小值δ1(x)和最大值δm(x),选取略小于δ1(x)的数a和略大于δm(x)的数b,根据测量次数n确定组数k,则有 2k+1 个误差区间tj,(j=0,±1,±2,…,±k)。假设残余误差δi(x)落到区间tj中,则有 (2j-1)L≤δix()≤(2j+1)L,式中L为区间宽度。

数出 δ0(x),δ1(x),…,δn(x)落在区间tj中的频数ni,则残余误差落入误差区间的概率为

最终通过计算得出最佳估计值y-用来代表几何误差元素的最佳值,表示为

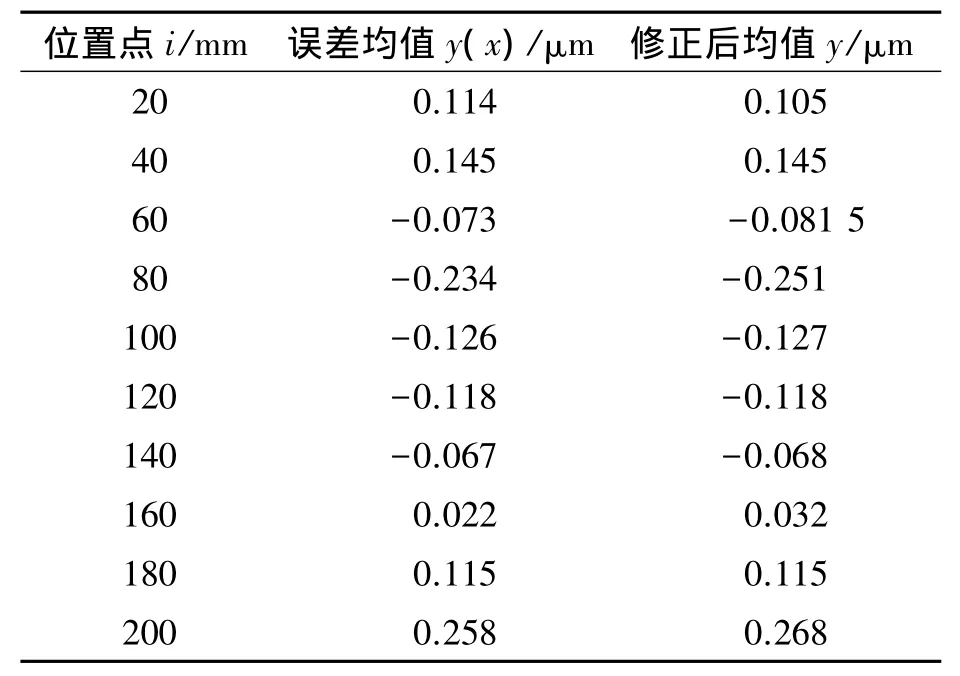

表1 定位误差均值修正Table 1 The mean value of position error modification

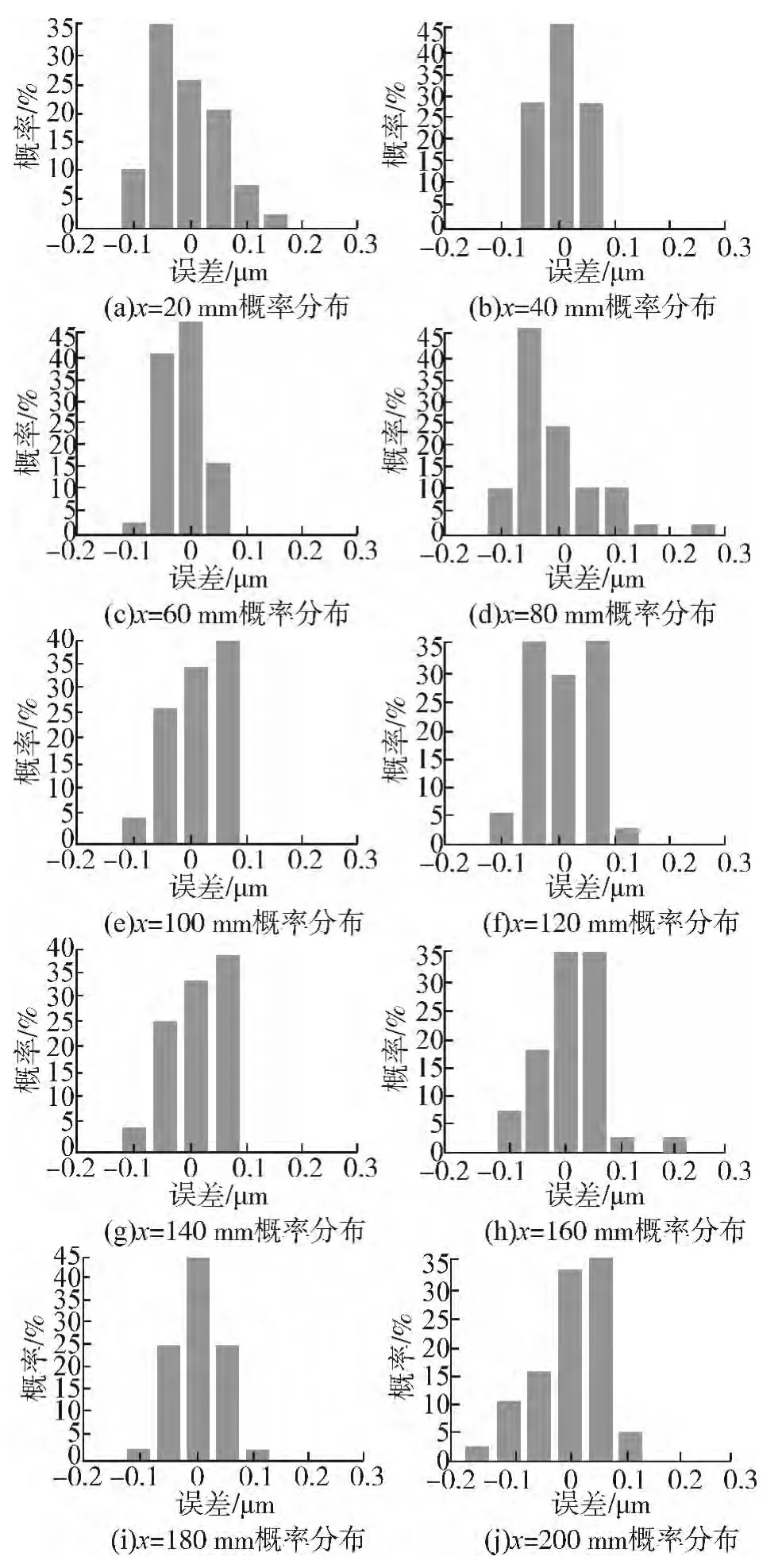

2.2 测量数据残余误差统计学分布

图3为连续正反向重复测量20次得出的位置点残余误差概率分布图,除位置点x=40 mm和x=180 mm外,其他位置点概率分布并不对称,这说明平均值(x)并不是最佳值。根据式(5)求得修正值,最终修正结果如表1所示。修正后残余误差已经定量,可以从气浮直线驱动平台的定位误差中去除。

图3 残余误差概率分布Fig.3 The residual error probability distribution

3 时变热误差的分离

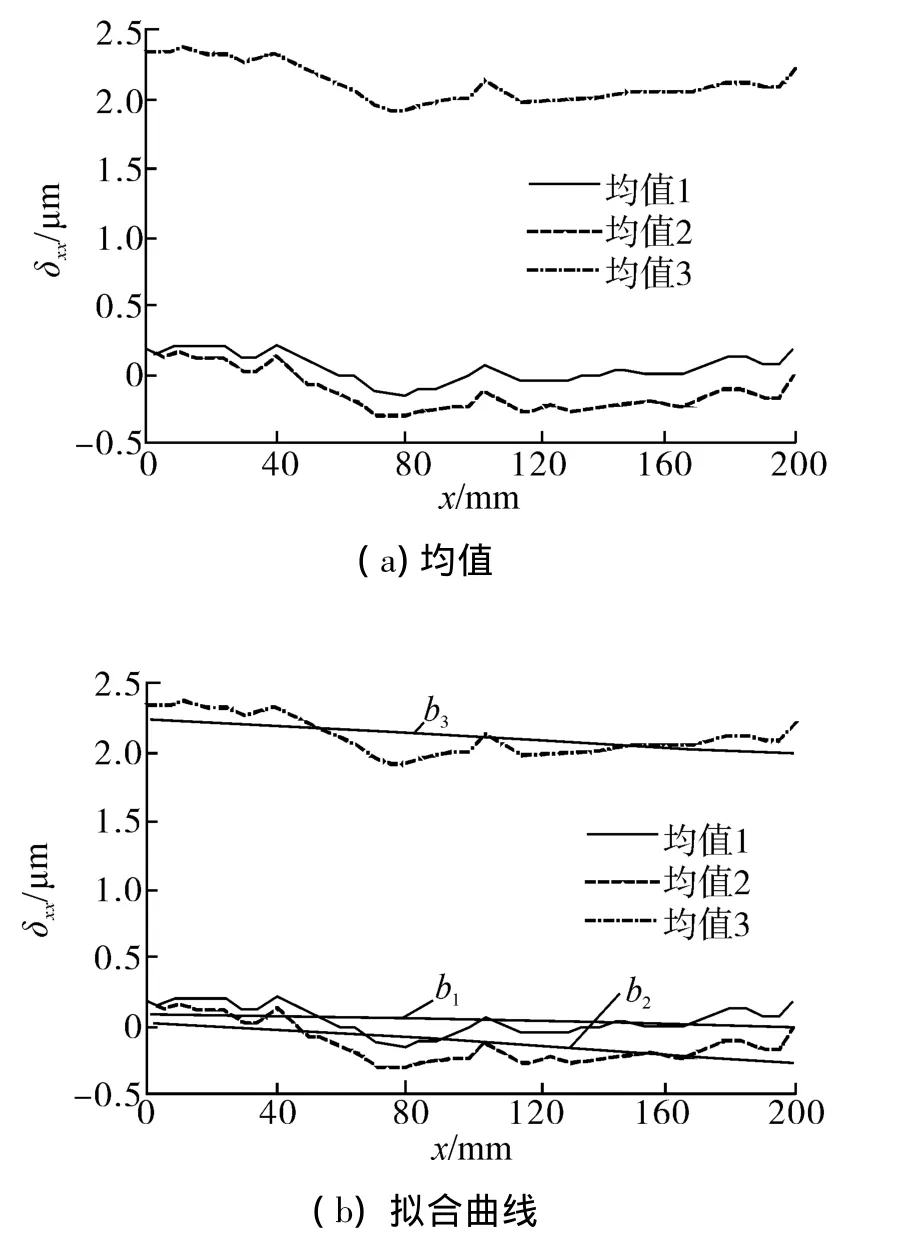

通过对均值进行修正后,去除了气浮直线驱动平台的随机误差,还需要将时变的热误差分离出来,从而得到位置相关的定位误差δxx,如图4(a)中曲线分别为连续正反向测量1次并进行修正后得出的均值1、连续正反向重复测量3次并进行修正后得出的均值2和连续正反向重复测量20次并进行修正后得出的均值3,3条曲线均已将运动平台的随机误差去除。

图4(b)中b1、b2和b3为对位置相关几何误差δxx的拟合曲线[16]:

图4 定位误差的均值和拟合曲线Fig.4 Mean value and fitting curve of the positioning error

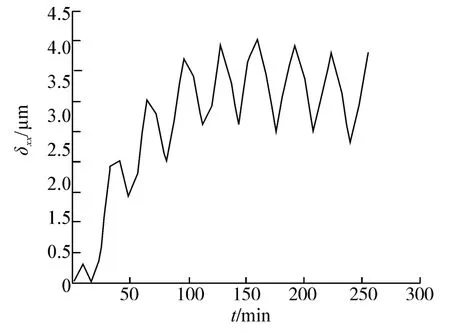

从图4(a)中可以看出测量均值随着测量次数的增加在数值上发生很大的变化,但曲线的整体形状几乎不变,只是斜率发生了变化,说明时变的热误差对测量均值的影响很大。要得到准确的与位置相关的几何误差,必须对均值进行处理,将时变的热误差分离出去。对3个均值进行一次多项式拟合后,用均值减去相应测量位置点的拟合值得到与位置相关的几何误差如图5所示。在同一个位置点上,由于测量次数的增加,直线电机产生的热量增加。在同一个位置点,2次测量拟合值的变化相减,可以得到该点的热误差值。连续正反向重复测量20次后,根据同一位置点上热误差值的变化,得出时变的热误差如图6所示。从图6可以看出,热误差的最大值可达到4 μm,对气浮直线驱动平台的定位精度影响非常严重,需要根据图6的曲线对时变的热误差进行在线实时补偿。

通过对数据均值的修正和一次多项式拟合可以有效的将随机误差、时变的热误差与位置相关的几何误差分离,得到位置相关的几何误差。进一步需要建立位置相关的几何误差的预测模型,以便对其进行补偿。

图5 位置相关的几何误差Fig.5 The positioning error associated with position

图6 时变的热误差Fig.6 The time varying thermal error

4 位置相关的几何误差建模

通过对图5所示的位置相关的几何误差的观察,可以发现误差走势和坐标位置呈现非线性的关系,而且测量结果为离散数据,并不能完全反应整个工作空间任意位置的误差值。需要根据已有的离散几何误差值建立位置相关的几何误差的预测模型。

使用NURBS曲线插值的方法对位置相关的几何误差进行插值。

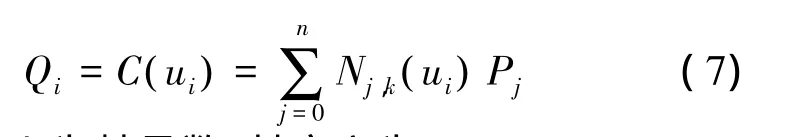

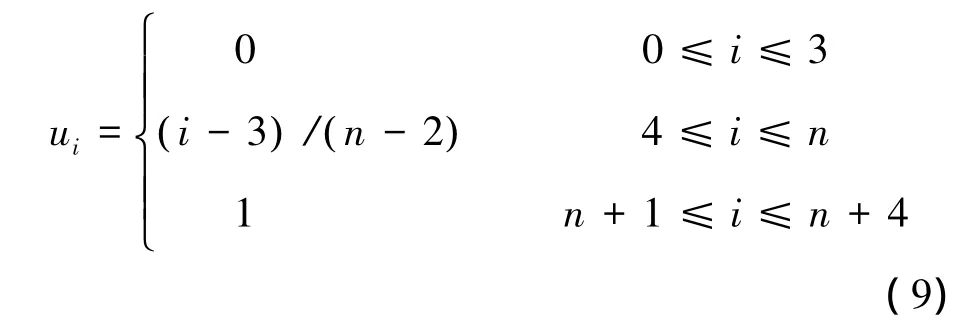

假设测量数据点为Qi=(xi,yi)(i=0,1,…,m),用B样条曲线对其进行插值,该插值曲线将由n个控制顶点Pj(j=0,1,…,n)与节点矢量U=[u0u1…un+k+1]来定义。建立一个系数矩阵为(n+1)×(n+1)的线性方程组:

其中,Nj,k(ui)为基函数,其定义为

计算过程中使曲线的首末端点与首末数据点一致,使曲线的分段连接点分别依次与B样条曲线定义域内的节点一一对应,即Qi点有节点值uk+i(i=0,1,…,m)。端点插值要求节点矢量ui由下式选择:

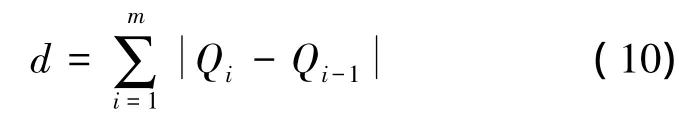

对数据点Qi=(xi,yi)(i=0,1,…,m)的弦长参数化,得参数值序列ui(i=0,1,…m)如下式所示:

其中,d为总弦长,则可得到相应定义域内节点值

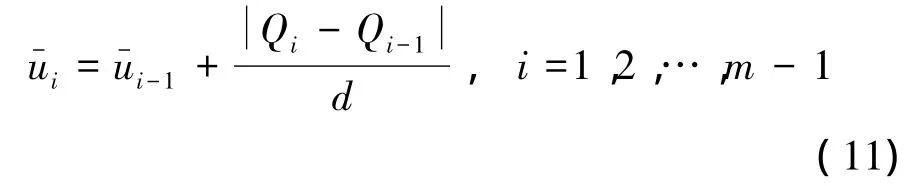

用于插值的m+1个数据点Qi=(xi,yi)(i=0,1,…,m)的3次样条插值曲线方程可写为

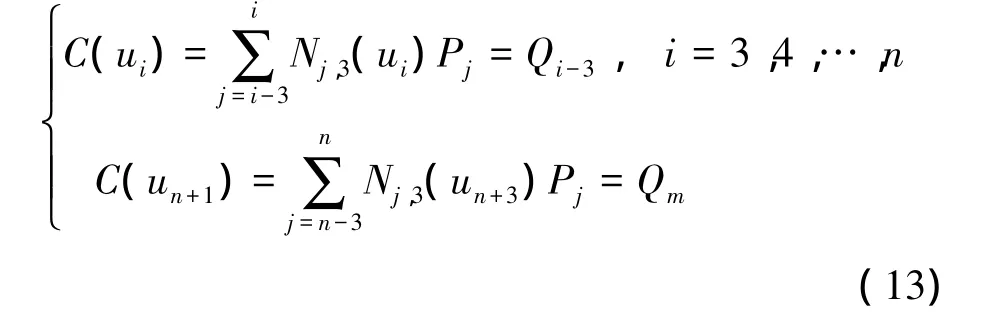

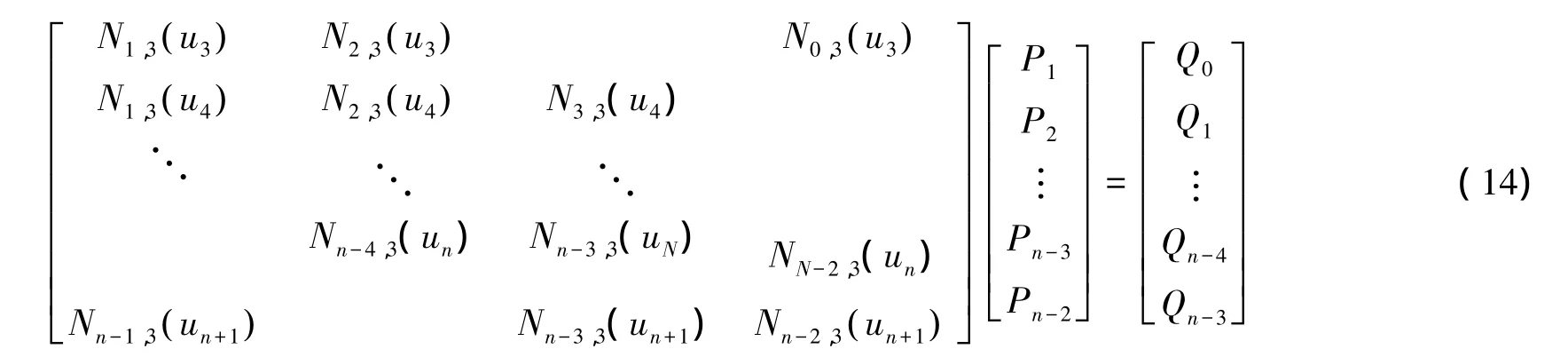

其中,曲线定义域u∈[ui,ui+1]⊂[u3,un+1],将定义域内的节点值依次代入方程(12)中,应满足插值条件,即

线性方程组(13)可改写为如下矩阵形式,其中系数矩阵中的元素均为B样条基函数值,只与节点值有关。

求解即可得出全部未知控制顶点,输入测量误差值Qi=(xi,yi),(i=0,1,…,40)通过式(7)~(14)求解线性方程组,得到节点矢量U和控制顶点Pj,最终插值结果如图7所示。

通过NURBS插值,得到的插值模型与位置相关的几何误差测量曲线相吻合,并得到了位置相关的几何误差的预测模型,从而可以得到任意位置点的几何误差值,在纳米级加工及测量过程中,可以实现对几何误差进行精准的预测和补偿。

图7NURBS插值结果Fig.7 Result of NURBS interpolation

5 结束语

本文通过对气浮直线驱动平台定位误差的测量,得出气浮直线驱动平台的定位误差由位置相关的几何误差、时变的热误差以及随机误差组成。通过统计学的方法,对气浮直线驱动平台的定位误差进行误差分离,去除随机误差的影响,并分离出时变的热误差及位置相关的几何误差。时变的热误差对气浮直线驱动平台的定位精度影响非常严重,需要对时变的热误差进行在线实时补偿。利用NURBS曲线插值的方法,建立了位置相关的几何误差的预测模型,根据此模型可以求得任意位置点的几何误差值,从而对位置相关的几何误差进行精准的预测和补偿,为气浮直线驱动平台的误差补偿提供参考和借鉴意义。

[1]杨建国,范开国,杜正春.数控机床误差实时补偿技术[M].北京:机械工业出版社,2013:2.

[2]TIAN W,GAO W,ZHANG D,et al.A general approach for error modeling of machine tools[J].International Journal of Machine Tools& Manufacture,2014,79(4):17-23.

[3]JIANG H,FAN K,YANG J.An improved method for thermally induced positioning errors measurement,modeling,and compensation[J].International Journal of Advanced Manufacturing Technology,2014,75(9-12):1279-1289.

[4]陈光胜,梅雪松,陶涛.一种四轴联动机床转台运动误差的快速检测及分离方法[J].西安交通大学学报,2011,45(9):6-10.CHEN Guangsheng,MEI Xuesong,TAO Tao.Convenient strategy for identifying motion errors from rotary table of 4-axis simultaneous control machine tools[J].Journal of Xi’an Jiaotong University,2011,45(9):6-10.

[5]钟丽红,王昭,汤善治,等.机床滚转角测量中敏感元件倾斜引起的误差分析[J].西安交通大学学报,2013,47(5):99-103.ZHONG Lihong,WANG Zhao,TANG Shanzhi,et al.Measurement error analysis for machine tool roll error measurement due to inclined half wave plate[J].Journal of Xi’an Jiaotong University,2013,47(5):99-103.

[6]LEE R S,LIN Y H.Applying bidirectional kinematics to assembly error analysis for five-axis machine tools with general orthogonal configuration[J].International Journal of Advanced Manufacturing Technology,2012,62(9-12):1261-1272.

[7]ZHANG Yi,YANG Jianguo,ZHANG Kun.Geometric error measurement and compensation for the rotary table of fiveaxis machine tool with double ballbar[J].International Journal of Advanced Manufacturing Technology,2013,65(1-4):275-281.

[8]范晋伟,宋贝贝,王称心,等.TTTRR型五轴数控机床通用几何误差补偿关键技术的研究[J].机械设计与制造,2012,(5):171-173.FAN Jinwei,SONG Beibei,WANG Chenxin,et al.Research on key technology of general geometric error compensation of"TTTRR"type 5-axis numerical control machine[J].Machinery Design and Manufacture,2012,(5):171-173.

[9]ZHU Shaowei,DING Guofu,QIN Shengfeng,et al.Integrated geometric error modeling,identification and compensation of CNC machine tools[J].International Journal of Machine Tools and Manufacture,2012,52(1):24-29.

[10]刘志峰,刘广博,程强,等.基于多体系统理论的精密立式加工中心精度建模与预测[J].吉林大学学报:工学版,2012,42(2):388-391.LIU Zhifeng,LIU Guangbo,CHENG Qiang,et al.Precision modeling and prediction of precise vertical machining center based on theory of multi-body system[J].Journal of Jilin University:Engineering and Technology Edition,2012,42(2):388-391.

[11]ZHANG Zhenjiu,HU Hong.A general strategy for geometric error identification of multi-axis machine tools based on point measurement[J].The International Journal of Advanced Manufacturing Technology,2013,69(5-8):1483-1497.

[12]LEE J H,LIU Yu,YANG S H.Accuracy improvement of miniaturized machine tool:Geometric error modeling and compensation[J].International Journal of Machine Tools &Manufacture,2006,46(12/13):1508-1516.

[13]KONO D,MATSUBARA A,YAMAJI I,et al.High-precision machining by measurement and compensation of motion error[J].International Journal of Machine Tools & Manufacture,2008,48(10):1103-1110.

[14]ZHU Weidong,WANG Zhigang,YAMAZAKI K.Machine tool component error extraction and error compensation by incorporating statistical analysis[J].International Journal of Machine Tools& Manufacture,2010,50(9):798-806.

[15]DU Zhengchun,ZHANG Shujie,HONG Maisheng.Development of a multi-step measuring method for motion accuracy of NC machine tools based on cross grid encoder[J].International Journal of Machine Tools and Manufacture,2010,50(3):270-280.

[16]王维,杨建国,姚晓栋,等.数控机床几何误差与热误差综合建模及其实时补偿[J].机械工程学报,2012,48(7):165-170.WANG Wei,YANG Jianguo,YAO Xiaodong,et al.Synthesis modeling and real-time compensation of geometric error and thermal error for CNC machine tools[J].Journal of Mechanical Engineering,2012,48(7):165-170.