提高熟料2828d d抗压强度优化方案及成效

牛海龙

提高熟料2828d d抗压强度优化方案及成效

牛海龙

A公司2 500t/d生产线采用无烟煤设计的管道式分解炉,单系列五级悬浮预热器。近一段时间公司熟料28d抗压强度偏低,基本在50MPa上下,较常规熟料28d抗压强度低5~6MPa左右。熟料强度低,势必影响混合材的掺量,增加生产成本,降低市场竞争力。本文就熟料28d抗压强度偏低的原因进行数据分析,并提出了优化方案。

1 数据统计分析

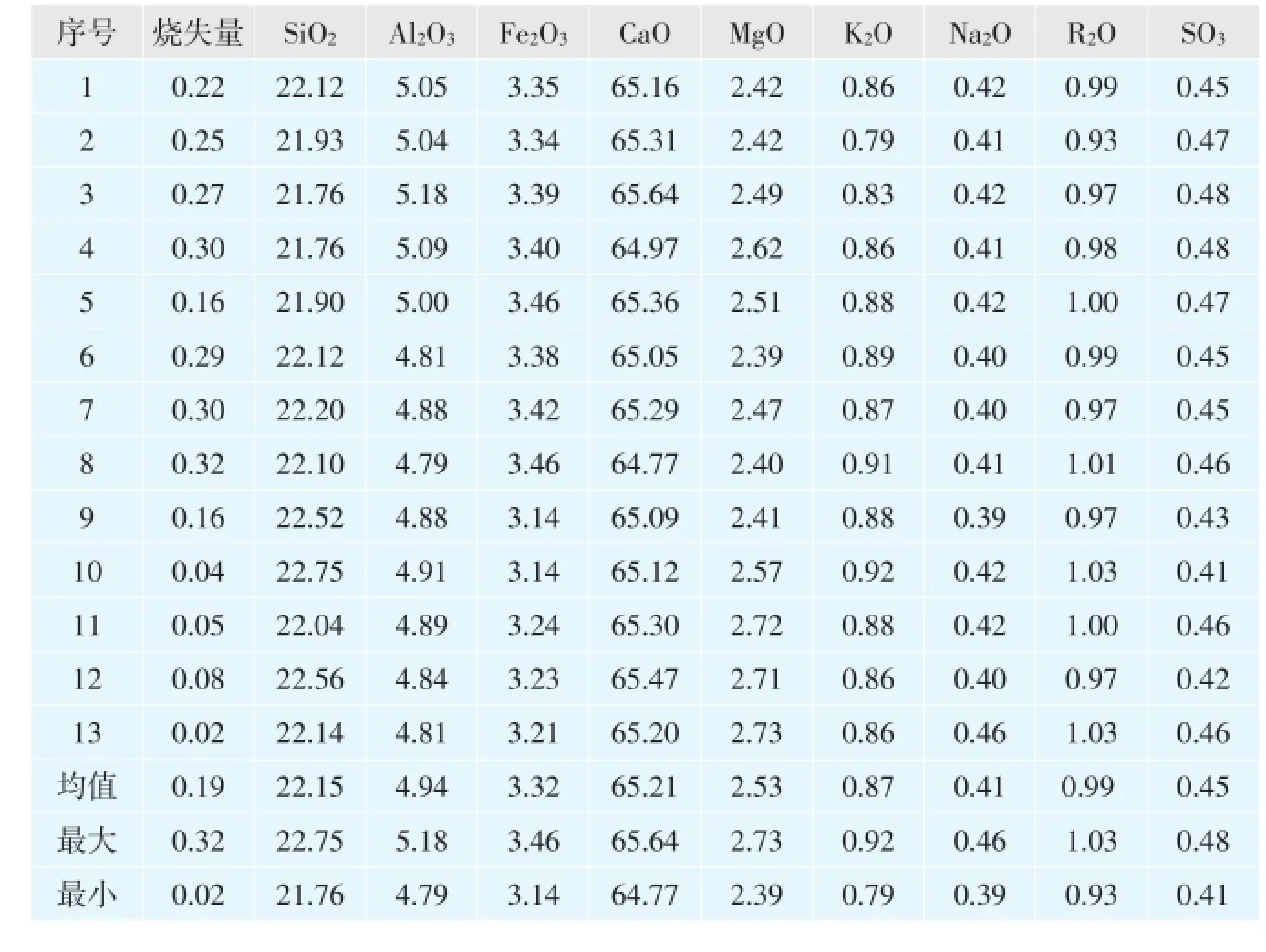

1.1熟料28d抗压强度偏低期间熟料化学成分统计(表1)

从表1数据来看,A公司熟料碱含量高,MgO含量偏高。

(1)熟料碱含量高

一般情况下,碱含量控制在0.50%~0.60%对熟料强度影响不大,而A公司熟料的碱含量均值0.99%,最大达到1.03%,偏高0.4%左右。当熟料碱含量偏高,会与熟料矿物形成含碱矿物及NC8A3,导致C3S难以形成,相应地增加了熟料fCaO含量,导致熟料后期强度降低。

(2)熟料MgO含量偏高

一般情况下,熟料中MgO含量为2%左右时,能够增加熟料液相量,降低液相粘度,促进硅酸盐矿物的形成,减少fCaO含量,使水泥熟料烧成温度降低,明显提高熟料质量。而A公司熟料中MgO的含量均值为2.53%,偏高0.5%。熟料MgO偏高时熟料中C3S形成相对困难,也会影响熟料强度。

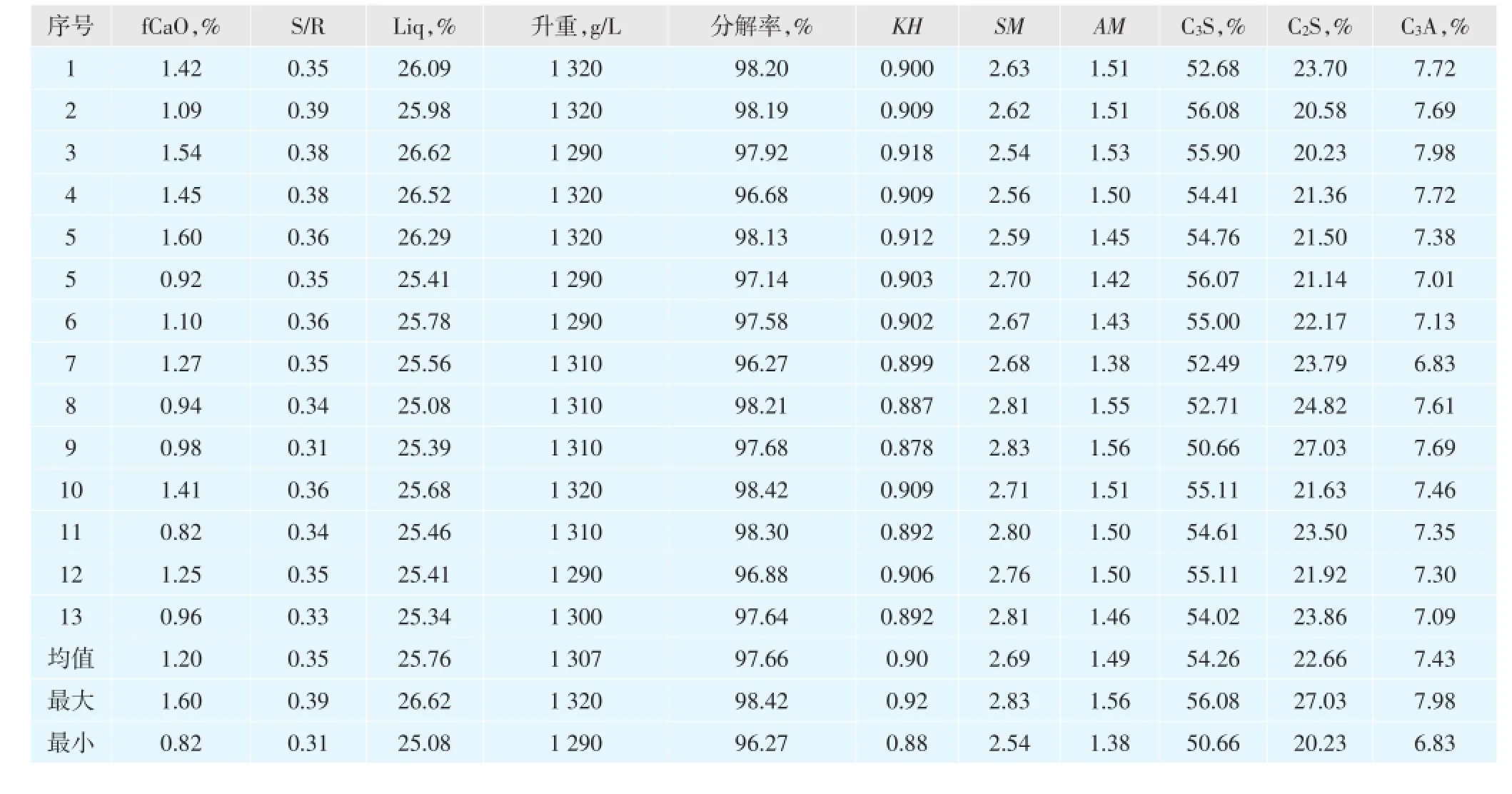

1.2熟料28d抗压强度偏低期间熟料率值及矿物成分统计(表2)

从表2数据来看,A公司熟料的硫碱比较低,出窑熟料fCaO偏高,升重基本正常。

(1)硫碱比较低

熟料中的硫首先和碱结合生成碱的硫酸盐,剩余的碱取代部分CaO形成含碱化合物,造成fCaO升高,可能对熟料3d及28d抗压强度造成影响。一般熟料硫碱比控制在0.6%~0.8%。

(2)出窑熟料fCaO偏高

出窑熟料fCaO的日平均值在1.0%~1.5%之间波动,说明A公司的熟料烧成效果不好,单点熟料fCaO 在2%以上的偏多,而从熟料的饱和比以及硅率、铝率的情况看,如烧成效果好,不会出现如此高的fCaO。(3)升重基本正常,但A公司熟料结粒不密实,孔隙率大。

表1 熟料28d抗压强度偏低期间熟料化学成分统计,%

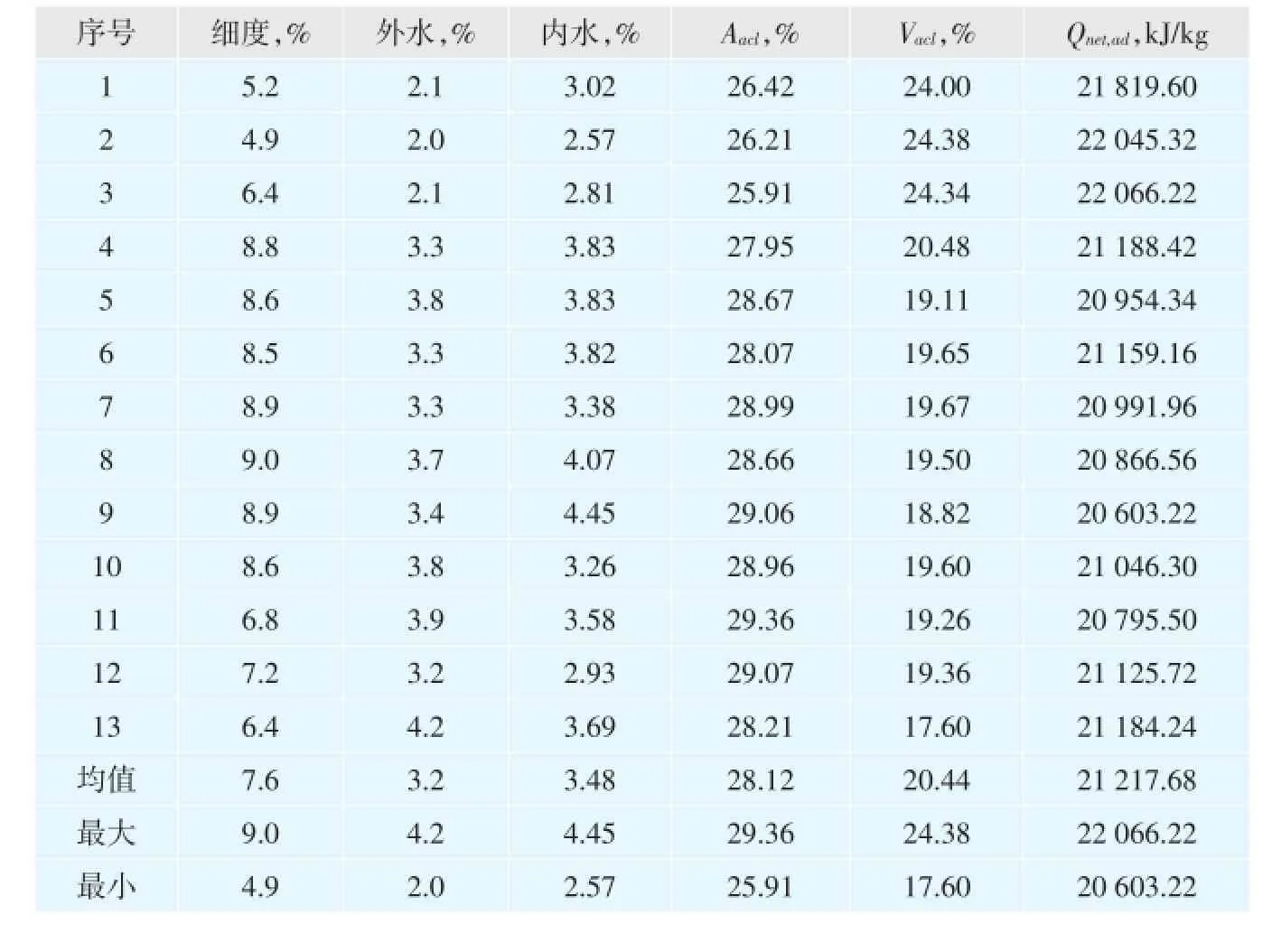

1.3熟料28d抗压强度偏低期间出磨煤粉空气干燥基数据统计(表3)从表3数据来看,A公司的出磨煤粉水分偏高,出现了煤粉细度和水分同时偏高的情况,对窑的烧成极其不利,基本上强度数据严重异常时煤粉细度和水分同时升高。由于出磨煤粉水分高,造成煤粉燃烧速度慢,放热慢,导致烧成带热力不集中,出现后燃烧的情况。表现在生产上为尾温偏高,出窑熟料升重偏低,fCaO偏高。

表2 熟料28d抗压强度偏低期间的熟料率值及矿物成分统计

表3 出磨煤粉工业分析(空气干燥基)数据统计

查阅A公司原煤数据发现,进厂原煤的质量波动非常大、产地杂,煤的灰分和挥发分波动剧烈,原煤的收到基水分比较高,但空气干燥基水分很低。进厂原煤质量差导致收到基低位热值低,而空气干燥基低位热值高。另外发现,A公司原煤凡是水分低的,灰分都高,不能单独使用。

1.4其他说明

(1)熟料强度台账

查阅A公司熟料强度数据,出窑熟料3d强度很高,30~31MPa,但增进率很低,3d~7d增进一般在10MPa左右,7d~14d的增进仅为5MPa。对比其他新型干法水泥厂熟料强度,3d~7d增进一般在15MPa左右,7d~14d的增进为10MPa,最终的28d强度可相差10MPa。

(2)岩相分析

通过对A公司水泥熟料样岩相分析,可见其熟料的结晶比较粗大,矿物分布不均,说明熟料在窑内烧成过程中晶体发育较完全,煤粉存在后燃烧的情况.过渡带温度高,过早出现液相,而主烧成带温度偏低,液相未能大量出现,造成熟料烧结状态不好,熟料升重偏低,这与岩相分析结果相符。

(3)工艺操作

头煤尾煤比为0.38:0.62,窑尾烧得重,窑内温度偏低。熟料升重高低直接反应烧成带温度高低。A公司熟料升重为1 300g/L左右,同时窑尾分解炉经常结皮结块,生料分解率达到98%,表明了窑尾温度偏高。理论上,窑尾预热器分解炉所起的主要作用是预热、分解,任务完成后,重点应转移到窑内烧成。通过现有数据可见,烧成带温度不足,熟料矿物晶体发育过大。而窑尾温度高、系统拉风大会造成液相提前出现,致使入窑物料形成晶体,直至烧成带晶粒已然长大,加之烧成带温度偏低,影响了熟料矿物的合理生成,进而使出窑熟料强度偏低。

综上分析:

(1)碱含量偏高、MgO偏高,按原有配料方案生产,熟料中硅酸盐含量和矿物总量降低。

(2)煤水分偏高,窑煅烧热力强度不够影响了熟料强度。

(3)窑的煅烧操作上不适合现有的原燃材料。

鉴于以上分析,确定如下优化方案:

表4 优化熟料28d抗压强度期间数据统计

2 优化方案

2.1原燃材料

鉴于A公司原燃材料状况,尤其在现有石灰石矿山无法改变的情况下,建议稳定原煤来源,尤其是控制进厂原煤收到基水分≯10%,保证灰分<25%,挥发分>22%,将出磨煤粉水分控制在2.5%以内,保证入窑煤粉的质量,保证窑的热力强度。

2.2配料

降低原料中的铁含量,将Fe2O3控制在1.6%~2.0%之间。Al2O3偏高时Fe2O3低限控制,Al2O3较低的时候Fe2O3可以适当放宽,饱和比控制在0.88±0.01。

2.3操作

严格控制出磨煤粉的细度、水分,控制好头尾煤比例4.5:5.5~4:6,原则上升重不低于1 400g/L,熟料fCaO控制在0.5%~1.0%之间,分解炉出口温度控制在865℃左右,≯870℃。窑喂料量为190~200t/h时,窑速控制在3.5~3.6r/min。窑系统拉风一级筒出口负压控制在5 200~5 400Pa左右。只要烟室结皮不多,窑口至头档轮带之间筒体温度不高,出窑熟料没有连续出现还原气氛,即可适当提高窑头喂煤量,以利于上述指标的完成。

3 效果

(1)熟料1d强度比试验之前降低明显,但熟料1d~3d强度增进率明显增加。熟料3d~7d强度增进率较高,尤其是从8~13号数据中熟料强度增进率超过以前熟料增进率,达到15MPa以上。

(2)熟料强度与熟料饱和比有直接的关系,当熟料的饱和比超过0.91后,熟料1d和3d的强度与试验前数据相似,即熟料1d和3d强度偏高,但由于烧成状况有所变化,熟料3d~7d强度增进率与以往数据相比会有所不同。

(3)熟料烧成带温度状况与熟料饱和比有直接的关系,当熟料饱和比高时,窑内烧成带温度低,熟料升重偏低,熟料矿物形成不理想,进而对熟料的强度有所影响。

(4)从数据上看,调整头尾煤比例以后,分解率依然维持在较高的水平,说明以往的操作确实存在尾煤偏多的情况。

(5)熟料fCaO比较理想,有资料表明,熟料质量对熟料的强度有直接的影响。熟料fCaO控制在0.5%~1.0%之间时,对熟料强度贡献最大。

4 结语

原燃材料品质稳定、优良,必然会利于配料、利于烧成,并能够生产出优质的水泥熟料。但由于各种客观因素错综复杂,我们尝试着通过配料的优化、操作的调整来消纳各种不利因素的影响,以达到提高熟料强度的目的。从统计数据看,出窑熟料的1d、3d强度接近合理,同时熟料3d~7d的增进率明显提高,优化方案效果较为理想。■

Optimization Scheme and Effects of Improving 2288d Strength of clinker

TQTQ172172..1313文献标识码:AA

10011001--61716171(20152015)0404--00890089--0404

通讯地址:天津振兴水泥有限公司,天津300400;

2015-03-02;编辑:吕光