S Zorb装置用能分析与优化

薛 超,冯 霄,王彧斐

(中国石油大学(北京),北京 102249)

S Zorb装置用能分析与优化

薛 超,冯 霄,王彧斐

(中国石油大学(北京),北京 102249)

S Zorb脱硫工艺为一项清洁燃料生产技术,但整个装置的用能还有改进的潜力。对某炼油厂S Zorb装置采用夹点技术,以总复合曲线为工具进行了分析,发现其装置用能既在数量上多消耗了公用工程,节能潜力为24%左右,同时,在总复合曲线上的“口袋”内还存在高能低用的问题。提出了两个优化方案:一个方案保留加热炉,副产中压蒸汽,实现了能量的梯级回收利用,其年净效益约1 044.2万元;另一个方案取消加热炉,节省燃料气,其年净效益约1 066.2万元。两个方案改造费用均较低,回收期短,可获得明显的节能效果和经济效益。

S Zorb装置 夹点技术 用能分析 总复合曲线

随着世界各国对环境保护要求的不断提高,国内外对汽油硫含量的要求日渐严格,采用有效的技术手段降低硫含量是解决问题的关键。在诸多的脱硫技术中,Conoco Phillips公司研发的S Zorb工艺具有脱硫效率高、辛烷值损失小、氢耗低及能耗低等优点[1-2]。中国石油化工股份有限公司已买断了S Zorb技术,将该技术作为应对汽油质量升级的首要手段,在系统内部推广应用,并进行了诸多改进,提高了装置的可靠性,使S Zorb装置的设计运行周期可以达到3~4年。

目前对S Zorb技术的国产化改进主要集中在工艺设备方面,改造包括反应器降尘器、再生系统、原料过滤器、闭锁漏斗等[3],以保障装置运行的可靠性,而对于整个系统用能优化的考虑并不多,因此在这方面还有改进的潜力。

以热力学分析为基础的夹点技术[4]借助分析热量沿温度分布的图示法,是系统用能分析和优化的工具。根据热力学第二定律可知,能量不仅存在量的区别,还存在质的差异。热能质的差异可以用其温度的差异来衡量。因此,如何避免高能低用是节能的一个重要内容。在实际生产中,夹点技术已经被应用于常减压蒸馏装置、异构化装置、加氢裂化装置、蜡油加氢装置、乙烯装置等,并取得了良好的效果。

一些装置换热网络的总复合曲线有时会形成“口袋”[4-5],即存在位于夹点之上的局部热源或者夹点之下的局部热阱,此时口袋中的物流可以相互换热,不需要提供外部公用工程。当口袋内温差较大时,可以考虑口袋中的热量多次梯级回收利用,以提高过程能量利用效率。

本研究对某炼化企业S Zorb装置应用夹点技术进行用能分析与优化,以提高该装置的用能效率。

1 S Zorb工艺简介

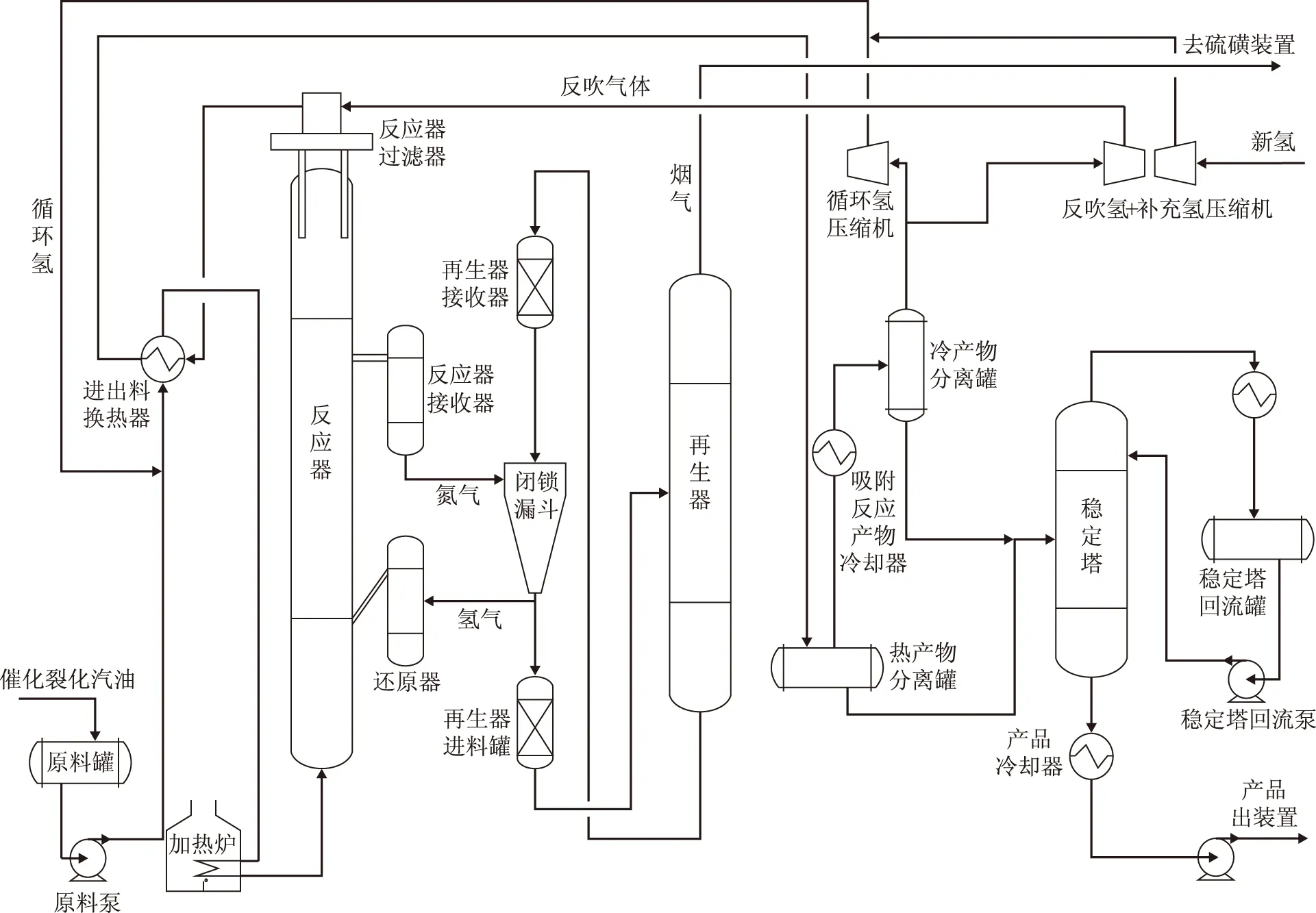

S Zorb装置主要分为三大部分:①反应部分;②吸附剂输送及再生系统;③产品稳定系统。其工艺流程如图1所示。

2 装置用能分析

经过对S Zorb装置工艺流程进行分析,提取热工艺物流5股,冷工艺物流7股,其进出口温度及热负荷等具体数据见表1。

对以上物流数据使用Aspen energy analyzer分析可以得到,系统最小换热温差约为18 ℃,出现在吸附反应产物冷却器处。综合考虑热回收能量、换热面积、换热网络改造费用和工况稳定操作等因素[4],本研究的分析和优化中取最小传热温差为15 ℃。

对以上物流数据使用Aspen energy analyzer 分析,所得到的总复合曲线如图2所示。由图2可见,现行换热网络夹点平均温度为79.4 ℃,即热流在86.9 ℃,冷流71.9 ℃;最小加热公用工程为25 350.0 kW(A点热负荷),最小冷却公用工程为5 434.0 kW(H点热负荷)。实际使用加热公用工程33 422.2 kW,节能潜力为8 072.2 kW,从所用公用工程的数量上看,节能潜力为24%左右。此外,由于在该总复合曲线上存在口袋,采用饱和低压蒸汽(1.0 MPa,平均温度为172.4 ℃)就可满足该装置对公用工程品质的要求,见图2中位于172.4 ℃的水平线高于口袋外的总复合曲线。而该装置的加热公用工程,采用的是加热炉中的燃料,因此,还存在高能低用的问题。

图1 S Zorb工艺流程示意

项 目物流名称流经换热器进口温度∕℃出口温度∕℃热负荷∕kW热物流 H1反应产物E1493.3146.051132.5 H2反应产物E2439.3187.358.1 H3产品E3147.990.07350.0 H3产品A290.055.03569.0 H3产品E1055.040.01551.0 H4稳定塔塔顶气A171.455.0443.6 H4稳定塔塔顶气E955.040.0236.1 H5吸附反应产物E854.943.0358.6冷物流 C1进料F171.9372.551132.5 C1进料E1372.5421.37512.2 C2反吹氮E4154.5398.9155.8 C3循环氢F1'83.6343.3405.8 C4反吹氢E2131.7260.058.1 C5稳定塔塔釜液E5147.9159.624943.9 C6稳定塔进料E643.765.3307.2 C7再生空气E752.557.6101.4

图2 过程总复合曲线(GCC)

图3为现行换热网络,该图具体反映了现行换热网络中各换热器的分布。

根据前面的分析,现行换热网络夹点平均温度为79.4 ℃,即热流为86.9 ℃,冷流为71.9 ℃。首先,根据夹点分析三原则[4](夹点之上不应有公用工程冷却器;夹点之下不应有公用工程加热器;不应有跨越夹点的换热),分析现行的换热网络在数量上的不合理用能,可以计算出现行换热网络存在不合理换热,如表2所示。

图3 S Zorb装置现行换热网络图中数据为温度, ℃

换热器名称冷∕热物流总热负荷∕kW不合理热负荷∕kW公用工程类型不合理类型A2空气∕H33690.0316.1空气夹点上冷却E3冷却水∕H37350.07350.0水夹点上冷却E6低压蒸汽∕C6307.2307.2低压蒸汽夹点下加热E7低压蒸汽∕C7101.4101.4低压蒸汽夹点下加热

通过对表2列举的不合理换热量进行简单相加计算,得到不合理用能总量为8 074.7 kW,该值与本装置通过总复合曲线所得节能潜力值8 072.2 kW基本一致。

从图2可以看出,该装置的高能低用主要发生在夹点位置以上存在的热口袋中。在口袋中局部热源的温位较高,达到400 ℃以上,口袋底部温度较低,约为160 ℃。口袋内的热物流有H1、H2两股,其中H2热负荷较小,H1热负荷较大且温度较高,故口袋中的高温部分主要由H1提供。冷物流有C1,C2,C3,C4四股。其中C1与H1换热,且仍采用了加热炉加热;C2、C3全部由加热炉加热;C4与H2换热。整个口袋的热负荷为8 394 kW(A、G两点焓差)。可直接用低压蒸汽加热的平均温度为172.4 ℃,根据总复合曲线可得出其热负荷约为2 888 kW(A、D两点焓差)。可用于产较高温位如中压蒸汽(平均温度为235.1 ℃)的热物流,根据总复合曲线可得出其热负荷约为4 520 kW(A、F两点焓差)。原换热网络不够合理,有部分口袋内的热量用来加热了口袋外的冷物流,如C1的温度跨度为146.0~421.3 ℃,但只有164.9 ℃以上的部分位于口袋内,口袋以外的部分可以用其它热物流或者低压蒸汽加热,口袋内的部分应该由H1加热。C2的温度跨度为154.5~398.9 ℃,全部由加热炉加热;C3的温度跨度为83.6~343.3 ℃,也全部由加热炉加热,这两股冷物流均有部分热量在口袋外,可以由口袋外的低温热物流进行加热,口袋内的部分亦应该由H1加热。

3 装置用能优化

从用能的角度考虑,该装置在正常运行时,不应设置加热炉。但由于该装置已经设置了加热炉,因此,在考虑用能优化时,有两种不同的改造方案:方案一仍保留加热炉,用口袋内的热物流副产中压蒸汽,不足的热需求由低压蒸汽提供;方案二去掉加热炉,口袋内冷热物流之间进行换热,口袋外仅采用低压蒸汽作为装置的热源。

对现有换热网络的优化改造应充分考虑现行网络已有的结构,尽可能少变动,充分考虑利用现有换热器,减少改造投资费用。在现行换热网络的改造中,一些换热量较小的换热器不具备优化价值,故被忽略,主要考虑消除表2中所列举的4个不合理换热量较大的换热设备。

3.1 副产中压蒸汽优化方案

根据换热网络的总复合曲线分析,口袋的最大热负荷为8 393 kW,即最大可产生8 393 kW中压蒸汽。口袋中温差较大,根据工业中常用的饱和蒸汽等级,饱和低压蒸汽(1.0 MPa)的温度为179.9 ℃,饱和中压蒸汽(3.5 MPa)的温度为242.6 ℃,故在口袋中存在至少两级公用工程级别,因此本案例满足口袋热优化的使用条件[6]。采用Aspen energy analyzer计算,具体优化方案如下:热物流H1上增加一换热器EA1,用来增产中压蒸汽,根据前面的分析,可增产中压蒸汽的量为8 393.0 kW,其对应热物流H1中温位为493.3~436.3 ℃的热量;H1用来加热冷物流C1的温度变成436.3~146.0 ℃,热负荷为42 739.5 kW;H3夹点以上的热负荷为7 666.1 kW,原本由冷却公用工程直接冷却,现用来加热C1的低温部分;对于C1不足的热量,增加一个换热器EA2,用低压蒸汽来提供,负荷为726.9 kW;C6、C7原本由加热公用工程加热,现用H3夹点下的热量来加热,所需热量分别为307.2 kW和101.4 kW,均可达到工艺要求的温度,因此H3空冷器的负荷由3 569.0 kW降为2 844.3 kW。

优化后的换热网络如图4所示。

根据优化方案可以看出,若将口袋内的高温热完全用于产生中压蒸汽,则需要额外多消耗部分低压蒸汽,虽然会增加部分投资,但从收益的角度看仍是合理的,这也符合提高能量利用效率的要求。经过此方案的优化后,系统可产生8 393.0 kW中压蒸汽,比初始网络增耗726.9 kW低压蒸汽。

图4 方案一优化后的换热网络图中数据为温度, ℃

3.2 去掉加热炉优化方案

原换热网络中含有一个加热炉,采用燃料气进行加热。从换热网络可以看出,冷物流C1,C2,C3由加热炉提供热量,而这3股物流所需的温度和热负荷都可以由热工艺物流或低压蒸汽提供,因此可以考虑去掉加热炉。具体优化方案如下:C2、C3均由H1加热,使其温度达到工艺要求,H1温度降为489.5 ℃;H1剩余热量用来加热C1,换热量为50 570.9 kW,C1仍需407.7 kW热量,这部分热量由低压蒸汽提供,增加一个换热器EA2;C6、C7原本由加热公用工程加热,现用H3夹点下的热量来加热,所需热量分别为307.2 kW和101.4 kW,因此H3空冷器的负荷由3 569.0 kW降为2 844.3 kW。这样优化后所有物流温度均达到工艺要求。

优化后的换热网络如图5所示。

图5 方案二优化后的换热网络图中数据为温度, ℃

4 经济性分析

中、低压蒸汽价格分别为170元/t、120元/t,燃料气价格为2 000元/t,年装置运行时间按8 000 h计。换热器的投资费用与面积成指数关系,一般可表示为C=a+bAc[7](式中a,b,c为价格系数,安装费用a取20 000元,每平方米换热面积b取400元,c取1)。

方案一优化后增产中压蒸汽8 393 kW,约合8.2 t/h,节省费用1 115万元/a;增耗低压蒸汽318.3 kW,约合0.36 t/h,增加费用34.5 万元/a。因此,总的节能效益为1 080.5万元/a。新增两台换热器EA1、EA2,面积分别为248.3 m2、67.24 m2;更换3台换热器,面积为26.07,76.49,3 876 m2,需投资181.7万元。因此,简单投资回收期约为2个月,年净效益1 044.2万元。

方案二优化后节省加热炉燃料7 918 kW,约合0.72 t/h,节省燃料气费用1 146万元/a;增耗低压蒸汽407.7 kW,约合0.46 t/h,增加费用44.2万元/a。因此,总的节能效益为1 101.8万元/a。新增两台换热器EA1、EA2,面积分别为207.3 m2、15.79 m2;更换3台换热器,面积分别为26.07 m2,76.49、3 876 m2,需投资178万元。简单投资回收期约为2个月,年净效益1 066.2万元。

5 结 论

采用夹点技术对S Zorb装置的用能状况进行了分析与优化,发现S Zorb装置不仅在数量上存在跨越夹点的不合理用能,节能潜力为24%,且在夹点以上的热口袋内存在高能低用的问题。对该装置用能提出了两个优化方案:方案一保留装置中的加热炉,副产中压蒸汽,对原换热网络改动相对较小,年净效益约1 044.2万元;方案二取消加热炉,可节省燃料气,对原换热网络改动相对较大, 年净效益约1 066.2万元。两个方案的改造费用均较低,回收期均只有约两个月,可获得明显的节能效果和经济效益。

[1] 刘进平,白永涛,宋红燕.S Zorb汽油精制装置操作优化[J].石油炼制与化工,2014,45(12):50-53

[2] Xu Li.Influence of carbon content on S Zorb sorbent activity[J].China Petroleum Processing and Petrochemical Technology,2013,15(2):6-10

[3] 吴德飞,庄剑,袁忠勋,等.S Zorb技术国产化改进与应用[J].石油炼制与化工,2012,43(7):76-79

[4] 冯霄.化工节能原理与技术[M].3版.北京:化学工业出版社,2009:159-160

[5] 肯普.能量的有效利用,夹点分析与过程集成[M].北京:化学工业出版社,2010:50-51

[6] Wang Yufei,Feng Xiao,Cai Yan,et al.Improving a process’s efficiency by exploiting heat pockets in its heat exchange network[J].Energy,2009,34(11):1925-1932

[7] 王雷,蒋宁.基于MATLAB的管壳式换热器优化设计[J].轻工机械,2012,30(2):9-12

ENERGY UTILIZATION ANALYSIS AND OPTIMIZATION OF S Zorb PROCESS

Xue Chao, Feng Xiao, Wang Yufei

(ChinaUniversityofPetroleum,Beijing102249)

S Zorb process is a desulphurization technology for clean fuel production, the energy utilization of the whole device can yet be further improved. In this paper, pinch technology was used to analyze the S Zorb process in a refinery with the help of the grand composite curve. The results indicate that the device consumes overmuch utility, energy saving potential can be about 24%, and meanwhile, the problem of high energy for low energy situation exists in the pockets of the grand composite curve. Two optimization schemes are proposed. In the first scheme, furnace is retained and medium pressure steam is generated as a byproduct, which realizes the cascade utilization of energy, resulting in a benefit of 10.442 million RMB per year. The other scheme is to remove the furnace which leads to the less consumption of fuel gas with a benefit of 10.662 million RMB per year. Both the schemes have low retrofitting costs and short payback periods. A large amount of energy can be saved which contributes to considerable economic benefits.

S Zorb process; pinch technology; energy utilization analysis; grand composite curve

2014-12-18; 修改稿收到日期: 2015-02-06。

薛超,硕士,从事过程系统工程研究工作。

冯霄,E-mail:xfeng@cup.edu.cn。

国家自然科学基金项目(21306228)。