锥度面上车削圆弧牙型螺纹

邱小燕

摘 要: 在近几年的职业技能竞赛数控车项目比赛中异形螺纹的加工成为一个常考点,由于此类螺纹的加工借助CAM软件编程无法完成,因此有不少选手对于此类异形螺纹的程序编制思路和利用宏程序编程存在一定的困难,难以完成,影响竞赛成绩。本文以利用外圆偏刀在锥度面上车削圆弧牙型螺纹为例对异性螺纹的宏程序编制的思路及程序的编制加以分析。

关键词: 数控车 宏程序 异形螺纹

利用数控车床在非圆曲面上加工圆弧牙型螺纹时,经常因加工方法与选择刀具的不合理而出现尺寸误差和表面粗糙度达不到要求的问题。笔者针对实际图例,结合数控车床的特点,利用外圆偏刀,编制宏程序的方法,成功解决了数控车床加工异形螺纹的难题。

一、锥度面上圆弧牙型螺纹加工的工艺分析

1.零件加工图。

2.使用的加工方法

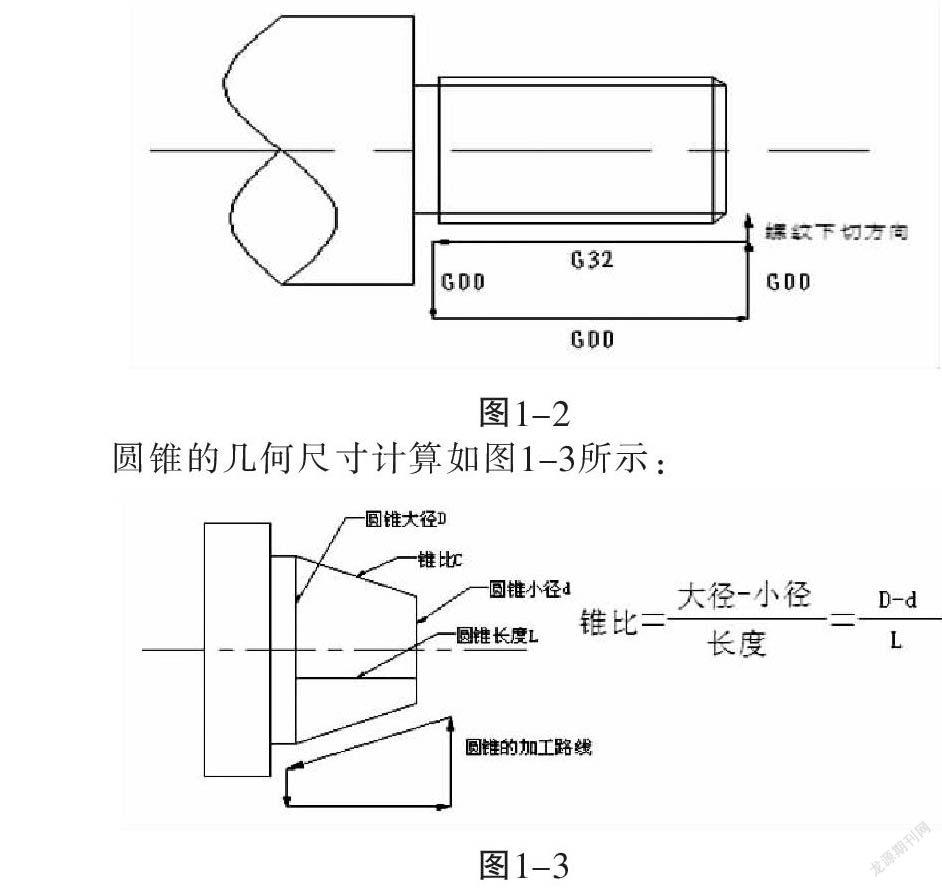

G32—等螺距螺纹插补

不同的数控系统对等螺距螺纹插补G32的格式和作用各有不同。一般表示单刀螺纹切削,单刀切削螺纹指令相当于进给速度由螺距值(转进给)来确定的轴移动指令,由于螺纹深度必须几次切削来完成,因此每完成一次螺纹切削动作都必须具备四个指令动作:G32(螺纹切削)→GOO(X向退刀)→G00(Z向退刀)→G00(X向进刀至下一次螺纹的切深位置),如图1-2所示:

圆锥的几何尺寸计算如图1-3所示:

3.螺纹在数控车床上基本的加工方法

(1)直进法

又称“成形法”。车削时,螺纹车刀沿X向间歇进给至牙深处,Z向不移动,直至将螺纹车好。采用此种方法加工三角形螺纹时,螺纹车刀的两面都参加切削,车刀受力大,散热难、磨损快、排屑难,每次进给的切削深度不能过大。但所加工的螺纹牙型较准确。因车刀刀尖参加切削,不仅容易产生“扎刀”现象,把牙型表面镂去一块,甚至造成因切削力大而使刀尖断裂,损坏车刀,而且容易造成振动。这种方法数控车床多采用指令G32、G92实现,可以看出,这种方法在加工螺距较大的三角形螺纹中一般不采用。该方法适宜加工螺矩<1.5mm的三角形螺纹。

(2)斜进法

在加工螺纹时,为了操作方便,在每次往复几次行程后,除横向进给外,纵向向一个方向作少量进给,重复数次后,知道将螺纹车好。这种方法,避免了两面面切削,但同左右切削法受力稍大,一般用在中等螺距的螺纹的切削加工上。该方法在数控车床上可采用G76指令实现。

(3)左右切削法

车削过程中,螺纹车刀在每次往复几次行程后,除了作横向进刀外,同时车刀向左,向右进给,这样重复数次行程,直至将螺纹车好。采用此种方法加工三角形螺纹时,螺纹车刀始终只有一个侧刃参加切削,从而使排屑比较顺利,刀尖的受力和受热减小,在车削中不易引起“扎刀”现象,降低了车削难度,从而保证螺纹尺寸精度和表面粗糙度。该方法尤其适合于用宏程序进行编程加工。

(4)数控车削锥度圆弧牙型螺纹方法的选用

根据上述分析,数控车床车削锥度圆弧牙型螺纹采用“斜进法”比较合适。在加工锥度圆弧牙型螺纹是使用主偏角90°刀尖角35°外圆偏刀加工,而不是使用成型刀加工,它在加工时无法进行使用直进和左右走刀,因此选择“斜进法”加工。

4.加工路线安排

由图1-1所示,安排先利用外圆刀具加工完成外锥面,再在锥度面上加工出圆弧形螺纹。

5.车削锥度圆弧牙型螺纹的刀具选择

由于加工的圆弧螺纹深度较浅,选择刀具时只要考虑刀具可以下得去,刀具与工件不干涉就能完成,由于加工的螺纹圆弧半径根据所加工工件的图纸要求,可能会有所变化,因此如果选用圆弧成型刀具,就会造成成本增大,并且由于圆弧刀具在加工时的阻力较大,工件的表面粗糙度难以提高,在此我选择比较常见的车削外锥面刀尖角为35°的外圆偏刀,这样比用R2的圆弧成型刀具既减少了刀具的装夹及对刀步,又大大提高了螺纹的表面粗糙度。

二、锥度圆弧牙型螺纹宏程序的编制(以外螺纹为例)

1.编程思路

首先用G71循环指令编制外锥面程序,利用35°的外圆偏刀每次车刀沿R2的圆弧面定位,用G32指令车削外锥轨迹路线加工螺纹,那么这就要考虑程序2层嵌套。基本上异形螺纹的加工思路都是刀具的定位为螺纹牙形形状,G32指令车削母体的形状路线。

2.实例宏程序编程

通过如上实例,构建“圆弧定位切削法”加工锥度面上圆弧牙型螺纹的宏程序模式。图1-1所示为锥度圆弧牙型螺纹零件,工件外锥面、端面已加工好,材料为45#钢,现仅编写加工锥度圆弧牙型螺纹部分的加工程序。为方便表达,将螺纹结构参数及有关的加工工艺参数与所对应的宏变量号及计算表达式列表,如下表。

3.刀具的定位点计算

笔者利用宏程序角度编辑圆的方法来确定每次刀具的定位。根据参数方程表达出圆上点的坐标与两坐标轴之间的关系,例如图1-4,参数方程为X=2cosФ,Y=2sinФ(Ф为角度参数)。变量编程时,注意椭圆上点的坐标在椭圆坐标系和在编程坐标系中的不同表达,二者之间的联系在于椭圆原点在编程坐标系中的值。椭圆坐标系原点在椭圆圆心,编程坐标系及原点是由编程者设定,下文编程坐标系原点均选在工件右端面与中心轴线的交点处。

4.参考程序

(1)编程分析

利用宏程序编程时,变量的设置非常关键。我们要使赋值的变量尽可能的少,也要使程序便于构成循环。经过分析本例中有6个变量,上面表1已经明确给出。通过“IF[#1GT200]GOTO1”构成的循环,直至切削到圆弧角度为200°时,循环结束。

本例中编程的关键技术是要利用宏程序实现斜进刀切削。利用G32螺纹加工循环指令功能,斜进切削时只需将切削的定位起点相应移动“起始定位点Z值#5”就可以实现。斜进切削的实现通过#1变量实现,让#1=#1+2实现进刀,在每次车削中的X与Z值始终保持变化。

(2)参考程序

本程序已用于FANUC-Oi-TD系统车削,参考程序以工件右端面中心为编程原点。

5.加工过程及注意的问题

(1)首先,加工前要根据所知道的数据把螺纹圆弧所在的圆偏移至螺纹起点定位,然后计算出X方向的偏移量。

(2)切削时要加切削液,切削液不可以停因为选用的是“斜进法”有时被吃刀量比较大。

(3)加工螺纹时,需考虑伺服系统滞后以及加工时螺纹的完整性,因此Z轴方向定位最好定在一个螺距以外,就是6以外。主轴转速应根据机床的加工情况来定,一般在800r/min以内(高速机床除外)。

(4)每一次的进刀量U的确定,可以根据工件材料和刀具选择,只需修改通用格式中变量的数值即可。

三、结语

锥度圆弧牙型螺纹的车削与编程方法很多,但笔者运用通用宏程序模式编程,用宏程序加工异型螺纹最主要的优势可以保证圆弧螺纹的精度及光洁度,具有工艺合理,编程简单,通用性强等特点,此方法有效地解决了在数控车床上加工异形螺纹的编程及加工工艺安排等难题,在实际应用中取得较好的效果。

参考文献:

[1]谢晓红,主编.数控车削编程与加工技术[M].北京电子工业出版社,2008.

[2]王公安,主编.车工工艺学[M].中国劳动社会保障出版社,2005.