某型双体船在水下非接触爆炸中的动态响应特性分析

邓新文,田雪冰,奚慧巍

(91439部队,辽宁 大连 116041)

进行水中兵器爆炸压力参数测量是实现兵器爆炸威力考核的重量手段。随着水中兵器的发展,兵器战斗部装药威力越来越大,对水中兵器爆炸威力测量与考核带来极大困难[1]。由于兵器爆炸威力冲击波具有高频特性,测量信号在传输过程中衰减非常快,测量传感器与数据采集设备之间的距离不宜太长[2]。为实现对水中兵器爆炸威力测量,需要在兵器附近布设爆炸冲击测量载体。本文设计了一型具有稳定性好、能承受较大风浪的双体船[3]作为爆炸冲击测量设备承载平台。采用大型有限元软件ABAQUS,对该双体船全船结构的动态响应进行数值模拟,通过优化双体船全船结构,降低舰体底部等强冲击部位的塑性变形,使该双体船全船结构满足大当量水中兵器爆炸冲击测量需求。

1 双体船模型的建立

对于仿真计算,建模方法的正确性直接决定计算结果的正确性,模型的精确性直接影响仿真结果的精度。

1.1 建模方法分析

数值计算方法可以较好的解决理论研究和试验研究的不足之处,特点是成本低、周期短、可重复性好,但是其必须依托理论指导进行建模。水下非接触爆炸仿真计算主要涉及流体力学、热力学、结构力学等多个学科[4,5],建模方法复杂。本文仿真模型的建立主要基于声-固结构耦合法。声-固结构耦合法在处理流固耦合问题时将流体当做声学介质来处理,载荷包含了冲击波和气泡脉动的综合作用,同时还考虑了空化压力的影响。建模主要由多个三维实体建模软件来实现,求解通过 ABAQUS软件的求解器进行。ABAQUS在计算水下爆炸载荷时,是通过经验公式首先计算出非常接近结构表面一点处流体的压力时程曲线,然后再自动计算流场中其余各点的压力分布[6]。这是ABAQUS计算水下爆炸的最大优点,避免了冲击波在流体域中传播造成的能量损失。

1.2 模型的建立

根据各商业软件的特点,双体船实体结构通过Pro/E软件建立,导入到Hypermesh软件进行船体及水域模型的网格划分,通过ABAQUS软件进行有限元前后处理并分析计算。

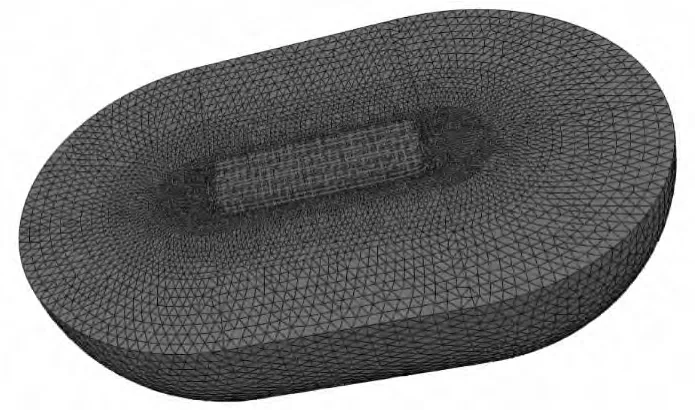

设双体船长度为1 m,则宽度为0.35 m、型深0.14 m、吃水0.75 m,每隔0.04 m添加一个加强筋。船体外板和水密舱壁网格总单元数为8734个,如图1所示。船体梁线单元为B31,共4336个,如图2所示。水域半径取船体半宽的六倍1.05 m,水域中间为长1.14 m、半径1.05 m 的圆柱,两边为半径1.05 m的四分之一球;水域由内到外网格大小依次递增,单元总数为1105638,单元类型为AC3D4声学四面体单元,如图3所示。

图1 整体模型

图2 梁单元模型

图3 外板单元模型

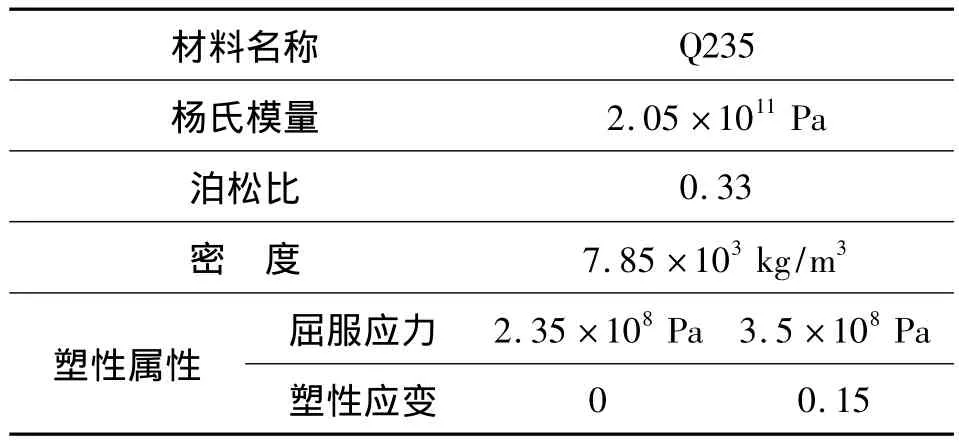

在有限元网格实体模型建立的基础上,对模型添加材料属性及约束条件。双体船船体结构材料模型采用塑性运动强化模型,该材料模型静态条件下用两段斜率不同的直线分别表达材料的弹性阶段和塑性阶段,可反映材料的应变率影响效应,材料属性如表1所示。双体船结构与水域之间用基于面的约束方法模拟流固耦合。船体结构模型建立的基础上,在连接桥上建立爆炸测量设备的直接承载平台,平台的冲击动力学特性是仿真计算的直接目的;平台设计额定承载质量850 kg,大小为0.2 m×0.16 m,质量通过均布添加在平台单元上。对重力和浮力进行平衡调节,形成最终的仿真计算模型。

表1 双体船材料属性

2 船体结构响应计算

在仿真模型建立的基础上,提交ABAQUS软件求解器进行计算,计算平台采用高性能128核集群系统。计算工况如下:

船首:炸药距船中70 m,距水面40 m,药量为1000 kg TNT;船中:炸药距船中70 m,距水面40 m,药量为1000 kg TNT;船尾:炸药距船中70 m,距水面40 m,药量为1000 kg TNT。

2.1 应力应变分析

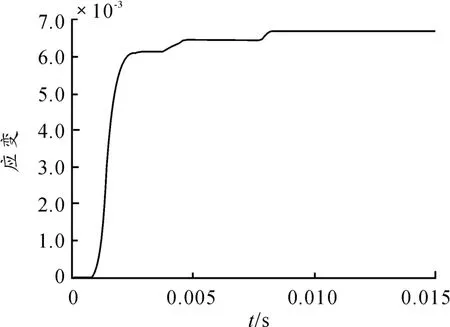

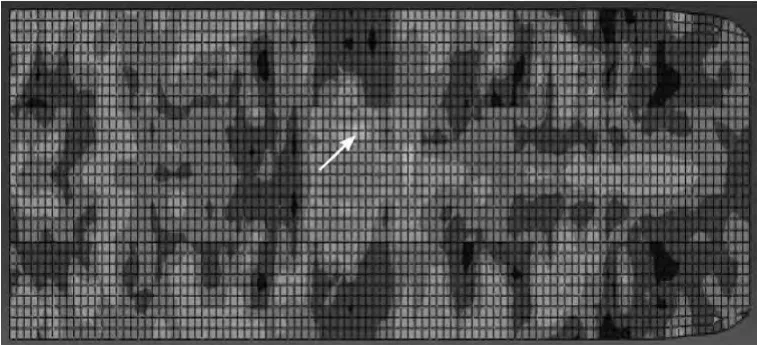

计算完成后,取沿船长十个位置的应力应变结果进行分析。应力应变幅值的位置处于距船尾0.58 m、船中0.1 m、船底上,如图4所示;其应变、应力的时程曲线如图5和图6所示。结果表明:船体产生较为明显的塑性变形,但没有产生破口,塑性变形较大的区域主要位于水面以下;应变幅值位置并不是离爆点最近;双体船连接桥与片体过度处有一定的应力集中;应力具有瞬时效应,应变具有积累效应。

图4 应变云图

图5 应变时程曲线

图6 应力时程曲线

2.2 加速度结果分析

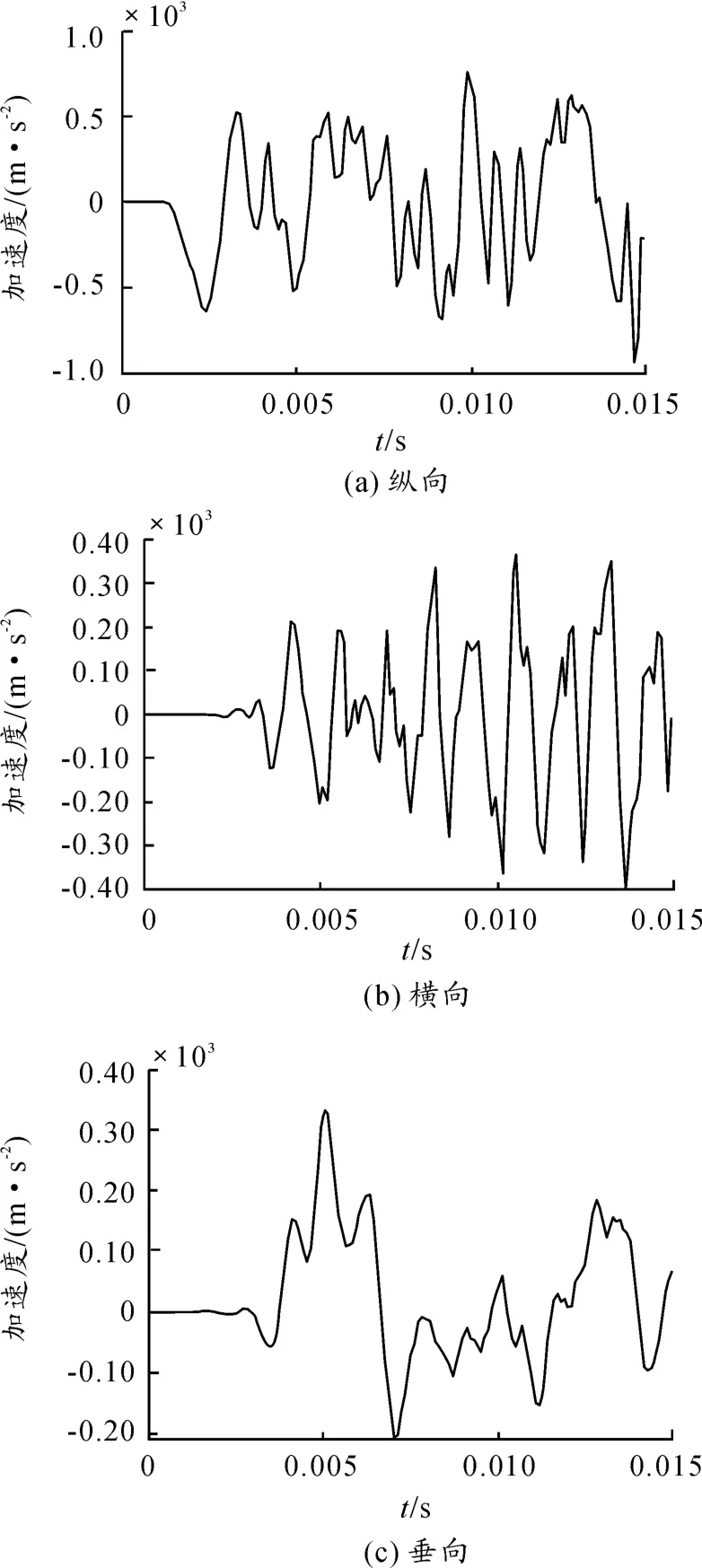

由于测量设备以及其他测试保障设备都布置在甲板上,文中主要对甲板的加速度进行分析。在安装测试平台处(如图7所示,距船尾0.52 m,船中上,距船底0.14 m)的3个方向的加速度时程曲线如图8中(a)、(b)、(c)所示。结果表明:甲板加速度峰值介于100~300 g之间;垂向加速度峰值较其他两个方向大;甲板与中横剖面交线附近加速度较船首、船尾处略大,主要是由于该处位于船体一阶模态振幅处。

图7 甲板加速度云图

图8 加速度时程曲线

3 双体船模型结构优化

根据分析结果可以发现,全船多处出现塑性应变,虽然塑性应变都较小,但双体船作为测量载体,其会产生一定的累积毁伤,故本文对船体结构进行优化,主要措施有:在船底中线两侧适当位置分别增加一条船底纵骨,和原船底纵骨都延伸至水线面;水面以下船体外板厚度增加1/2;连接桥和片体之间过渡处进行结构加强、开泄压槽;强肋位数量增加原来的1/2;承载测试设备的平台添加装隔振系统,隔振器选取某公司的AGS-54A型弹簧隔振器,共6个。

对双体船结构优化后的模型进行计算,结果表明:最大塑性应变为优化前的1/6;经过隔振系统之后,加速度降为20 g以内。虽然在恶劣工况下船体结构还有微小变形,考虑钢具有冲击硬化的特性,可以得出改进后的双体船结构满足试验需求。

4 结束语

双体船作为水下爆炸测量设备载体有其自身的优点,但必须满足结构强度要求。文中对初步设计的船体结构进行水下爆炸仿真计算,结果表明全船多处出现塑性应变,但是塑性应变都较小,不至于发生破坏。考虑水下爆炸作用下的毁伤累积,对双体船结构进行了局部优化。优化后的结果表明船体塑性变形和测量设备安装处加速度明显减小,双体船结构满足试验需求。

[1]吴静波,汪玉,李兆俊,等.实船水下爆炸冲击试验测量技术[J].科技导报,2009,27(14):42-47.

[2]Cole R H.Underwater explosions[M].Princeton:Princeton University Press,1948.

[3]何义,赵连恩.高速穿浪双体船船型及性能研究[J].哈尔滨工程大学学报,1997,18(4):8-12.

[4]刘建湖.舰船非接触水下爆炸动力学的理论与应用[D].无锡:中国船舶科学研究中心,2003.

[5]Zhen-hua ZHANG,Yu WANG,Li-jun ZHANG,et al.Similarity research of anomalous dynamic response of ship girder subjected to near field underwater explosion[J].Applied Mathematics and Mechanics(English Edition),2011,32(12):1491-1504.

[6]姚熊亮,张阿漫,许维军,等.基于ABAQUS软件的舰船水下爆炸研究[J].哈尔滨工程大学学报,2006,27(1):37-41.

[7]宫国田,权琳,张姝红,等.远程多路现场注册遥控起爆系统的设计[J].四川兵工学报,2013(4):4-6.