挠性介质激光盲孔的可靠性研究

林楚涛 莫欣满 陈 蓓(广州兴森快捷电路科技有限公司,广东 广州 510063)(深圳市兴森快捷电路科技股份有限公司,广东 深圳 518057)

挠性介质激光盲孔的可靠性研究

林楚涛莫欣满陈蓓

(广州兴森快捷电路科技有限公司,广东广州510063)

(深圳市兴森快捷电路科技股份有限公司,广东深圳518057)

采用激光盲孔作为层间微导通孔是HDI关键技术之一,而HDI刚挠结合板其介质的多样性也造成了激光盲孔可靠性的复杂化。文章以刚挠结合板的挠性介质(PI)为研究对象,分别从工艺流程、激光盲孔的位置和孔铜的结构进行对比,结合扫描电镜和微切片技术对实验现象进行分析,得到影响刚挠结合板激光盲孔可靠性的关键因素。

高密度互连;刚挠结合板;挠性介质;激光盲孔;可靠性

1 背景

随着电子产品向轻薄短小、高性能及多功能化方向发展,印制电路板(PCB)也需要向布线高密度化、轻薄化方向发展。高密度布线、高接点数的高密度互连(HDI)技术和可实现立体三维组装的刚挠结合技术是目前业内实现高密度布线、轻薄化的两项重要技术。将HDI技术导入刚挠结合板正是顺应此发展潮流。

采用激光盲孔作为主要的微导通孔是HDI关键技术之一。激光盲孔孔径小而孔数多的特点是实现HDI板高布线密度的有效途径,激光盲孔的可靠性直接决定到产品的可靠性。从业内现有的研究成果来看,激光盲孔的可靠性性主要取决于制程工艺流程和介质层材料。一般来说,引起盲孔失效的主要原因包括:(1)由于盲孔孔铜与底铜的结合力不良,产品在使用过程中盲孔孔铜与底铜出现分离;(2)由于盲孔脚部孔铜较薄,产品在使用过程中盲孔脚部孔铜断裂。

刚挠板特殊的工艺流程和多样化的介质层材料导致了其激光盲孔可靠性的复杂化。刚挠板激光盲孔的介质层材料主要有分为两类,一类是以FR-4为主的刚性介质层,另一类则是以PI为主的挠性材料。其中,刚性介质层材料的激光盲孔可靠性在业内研究较多,而对于挠性介质层材料的激光盲孔可靠性的相关研究则较少。本文以挠性介质层材料PI为主通过对比与刚性介质在激光盲孔可靠性差异,从制程工艺和材料特性上去分析差异的原因,为生产控制提供指导方向。

2 试验设计

2.1试验材料

PI基无胶板材:PI厚0.05 mm(2 mil)、铜厚 18 µm;刚性FR-4板材:高Tg板材。

2.2试验、测试设备及条件

CO2激光钻孔机、互连应力测试仪、高温冲击箱。

2.3试板叠层

图1 不同激光盲孔位置的试板叠层示意图

备注:根据激光盲孔的介质和位置差异。分别设计以上两种叠层结构试板。

2.4试验参数(表1)

表1

3 结果与讨论

3.1激光钻孔后处理对激光盲孔底部铜面的影响

当CO2激光钻机进行盲孔制作时,激光钻孔一般分为3步。首先是先打一“枪”烧蚀掉面铜,再打一“枪”烧蚀掉基材,最后的一“枪”则是清理底铜上的残留树脂和刨光底铜。但是这种刨光未必能够有效地清洁底铜表面。其主要原因有以下两点:(1)在激光烧蚀基材后,部分碳颗粒反层积至盲孔底铜上;(2)由于CO2激光钻机的激光能量存在着一定的波动,在激光钻孔后底铜上会偶尔残留着极少量的树脂。一般需要对激光钻孔后的盲孔进行处理,以消除盲孔孔铜与底铜分离的风险。目前,激光钻孔后处理方式主要有两种:化学除胶和等离子。

对比挠性介质PI和常规刚性介质FR-4,挠性介质只有PI一种成分,而不像常规刚性介质FR-4具有玻纤和环氧树脂两种成分。因此,挠性介质PI在激光钻孔后的残留物与刚性介质必然存在着差异。实验通过SEM观察对比挠性介质PI与刚性介质FR-4在激光盲孔经过等离子处理或化学除胶的盲孔底铜形貌,结果如图2所示。

图2 挠性基材激光盲孔的树脂残留状况

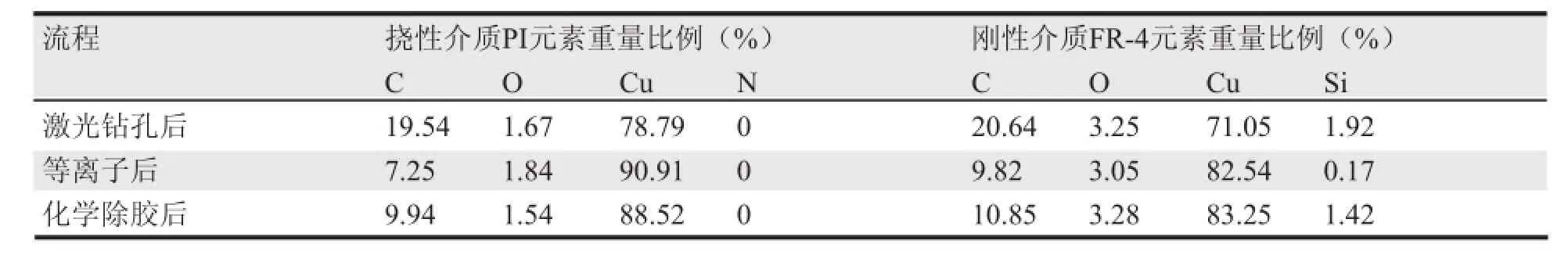

从图2可以看出,无论是挠性介质PI还是刚性介质FR-4在激光钻孔后的盲孔底部可以观察到有明显的杂物残留,而在等离子后或化学除胶后这些杂物均可以处理干净。为了更进一步表征激光盲孔底铜上杂物的情况,实验采用了EDS对激光盲孔底铜杂物的元素进行分析,结果如表2所示。

从表2盲孔底部元素分析的结果可知,挠性介质PI在激光钻孔后并没有PI所含的N元素存在,只有C、O元素存在。也即是说,挠性介质PI在CO2激光烧蚀后并没有残留,盲孔底铜上的只有一层反沉积下来的碳化物。而经过等离子处理或化学除胶后,C元素的比例有所下降,已经达到比较低的含量。可见等离子处理或化学除胶均能有效地去除挠性介质PI在激光钻孔后残留的碳化物。

表2 不同流程后的盲孔底部元素分析

而对于刚性介质FR-4而言,在激光钻孔后检测到有FR-4中环氧树脂的Br元素和玻纤布的Si元素存在。也即是说,CO2激光对刚性介质FR-4烧蚀并未彻底,在底铜的沟壑中残留部分的环氧树脂。而含量较多的C元素和含量较少的Si元素则是由于反沉积而存在的。在经过等离子处理或化学除胶后,C元素的比例有所下降,已经达到比较低的含量,即激光钻孔后残留的树脂和反沉积的碳化物均可以被有效地清除。而对于Si元素,等离子处理过程中CF4等离子化后可有效地清除Si化合物,减少Si元素的含量。但对于化学除胶采用碱性高猛酸钾进行强氧化处理则无法对含Si的无机物进行有效地清理,其处理后的Si元素含量与处理前并未有明显地减少。

因此,在激光钻孔过程中,CO2激光可以对单一均匀的挠性介质PI进行有效地烧蚀,不易残留PI树脂。而对于介质成分含量不均匀的FR-4而言,CO2激光烧蚀玻纤含量高的位置与玻纤含量低的位置存在着差异。玻纤含量高的位置需要更高的激光能量进行烧蚀,而玻纤含量低的位置则需要较低的激光能量进行烧蚀。CO2激光制作过程中能量又是一致的。因此,对于不同位置的FR-4介质就会存在着局部树脂残留的风险。

化学除胶一般为激光盲孔沉铜过程的处理步骤之一,视为常规流程。而等离子则是部分刚挠板去钻污的特殊处理方式。为了进一步对比等离子处理和化学除胶对挠性基材激光盲孔可靠性的影响,实验通过互连应力测试(IST),从室温至150 ℃的250次高低温循环,以挠性基材激光盲孔孔链的电阻变化率不超过10%作为是否失效的标准,结果如表3所示。

表3 等离子处理对挠性基材激光盲孔可靠性的影响

从表3可以看出,无论是经过化学除胶或等离子处理后的挠性基材激光盲孔孔链电阻变化率在高温电阻还是低温电阻均小于1%,均远小于电阻变化率10%的失效标准。因此,采用常规的化学除胶可以去除挠性基材PI激光盲孔残留的碳化物杂质,保证挠性基材激光盲孔的可靠性。

3.2挠性介质与刚性介质的激光盲孔可靠性对比

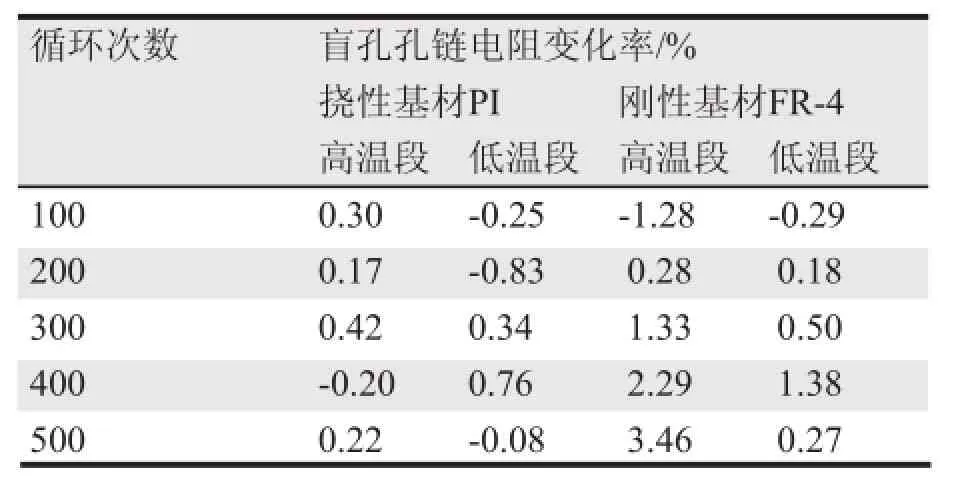

挠性介质PI与刚性介质FR-4的介质差异,不仅仅体现在激光钻孔后底铜残留物质的差异,在产品使用过程中也会存在着差异。为对比挠性介质PI与刚性介质FR-4激光盲孔在使用过程的可靠性差异,实验分别制作了两种工艺的高低温冲击测试模块,测试从-55 ℃至125 ℃的500次高低温循环去模拟产品使用过程中的极端温度环境,以激光盲孔孔链的电阻变化率不超过10%作为是否失效的标准,结果如表4所示。。

表4 挠性介质PI与刚性介质FR-4高低温冲击的电阻变化情况

从表4可以看出,挠性基材PI的激光盲孔孔链电阻未出现明显增加的趋势,而是呈现了细微的波动。在500次高低温冲击下的孔链电阻变化量均小于1%,远小于失效标准10%。而刚性基材FR-4的激光盲孔孔链电阻在高温段从100次循环后的-1.28%增加至500循环后的3.46%,此电阻变化率小于失效标准10%。

相较于挠性基材PI的孔链电阻变化,刚性基材FR-4的孔链电阻变化率随着循环次数的增加而变化更大。引起这种现象的主要原因有两个:(1)为了保障刚挠板的可挠性,挠性板材的介质厚度一般为0.025 mm ~0.05 mm(1 mil ~ 2 mil),较刚性介质0.05 mm ~ 0.1 mm (2 mil ~ 4 mil)厚些。在采用负片工艺进行盲孔PTH时,挠性基材的激光盲孔由于深径比较小更容易形成厚度更大的孔铜。因此,挠性介质PI的激光盲孔在使用过程中比起刚性介质FR-4的具有更高的可靠性;(2)挠性介质PI的各向热膨胀系数CTE为0.0025%,而刚性FR-4在Z轴上的CTE则为0.005%。挠性介质PI 的CTE更接近铜的CTE(0.0018%)。所以,在高低温冲循环中,挠性介质的激光盲孔受到比刚性介质更小的热胀冷缩应力作用,即盲孔的孔铜与底铜受到更小的作用力,其盲孔的可靠性也就更高。

3.3激光盲孔孔铜结构对可靠性的影响

目前,激光盲孔的PTH一般有两种形式,一种是采用电镀填孔工艺将激光盲孔孔内填满,另一种是采用负片电镀只在激光盲孔电镀一定厚度的孔铜。从制作过程的困难和成本上考虑,特别是对于流程复杂的刚挠板电镀填孔工艺远大于负片电镀工艺。需要对比两种工艺的挠性基材激光盲孔的可靠性,以便优化生产。实验分别制作了两种工艺的高低温冲击测试模块,从-55 ℃至125 ℃的500次高低温循环,以挠性基材激光盲孔孔链的电阻变化率不超过10%作为是否失效的标准,结果如表5所示。

表5 松下挠性基材不同盲孔孔铜结构的可靠性比较

从表5可以看出,对于松下基材无论是采用填孔工艺还是负片工艺,两者的孔链电阻变化率在500 次-55 ℃ ~ 125 ℃温度冲击后均小于1%,远未达到失效的10%变化率。而对比两种孔铜结构的孔电阻变化率,两者也相差较小。图3是两种孔铜结构的挠性基材激光盲孔在循环500次后的孔铜切片图。从图2中可以看到,激光盲孔的孔铜与底铜结合良好,并有任何分离的现象。两种工艺的孔铜结构均可以满足挠性基材激光盲孔的可靠性要求。考虑到电镀填孔工艺的生产困难和制作成本较高,在不影响产品贴装性能的前提下,优先采用负片工艺进行挠性基材激光盲孔的制作。

3.4不同位置的激光盲孔可靠性对比

刚挠板的挠性基材一般有两种分布,一种是挠性基材在中间而上下为刚性基材的对称结构,另一种是挠性基材在顶/底层的非对称结构。挠性基材的激光盲孔位置也相应有两种:在内层和在外层。实验分别制作不同位置挠性基材激光盲孔测试板,以-55 ℃ ~ 125 ℃为循环温度,分别测试了100次~500次温度冲击后的电阻变化,结果如表6所示。

图3 不同孔铜结构的挠性基材激光盲孔切片图

表6 不同挠性盲孔位置的可靠性比较

从表6可以看出,无论对于挠性基材激光盲孔在内层还是外层,两者的孔链电阻变化率在500次-55℃~125 ℃温度冲击后均小于3%,远未达到失效的10%变化率。500次测试后的挠性基材激光盲孔切片图也未出现挠性基材盲孔孔铜与底铜分离的现象。

4 结论

通过以上的分析可以得到以下几点结论:

(1)挠性基材PI激光钻孔后会残留碳化物,采用化学除胶或等离子均可有效清除;

(2)激光盲孔位于挠性基材的可靠性高于位于刚性基材;

(3)挠性基材激光盲孔的孔铜结构与位置并不影响其可靠性。

[1]李伏. HDI板盲孔互连失效原因浅板[J]. 印制电路信息,2009(11):57-60.

[2]陈文德等. 微小盲孔于电镀制作的困难点与产品可靠性探讨[J]. 印制电路信息,2009(z1):195-200.

林楚涛,技术中心研发工程师,从事刚挠板技术研究。

Study on reliability of laser blind hole in the flexible dielectric material

LIN Chu-taoMO Xin-manCHEN Bei

It is one of the key technologies of HDI for using laser blind hole as interlayer micro-via. But the diversity of dielectric material lead to the complexity of laser blind hole reliability in the HDI R-FPCB. In this paper it is the studying object about the fexible dielectric material(PI) in R-FPCB. With the help of SEM, EDS and micro sectioning to analysis experimental phenomena, it studies on the reliabilitycomparing from process, position and PTH type, to get key factors infuencing the reliability of laser blind hole in the R-FPCB.

HDI; R-FPC; Flexible Dielectric Material; Laser Blind Hole; Reliability

TN41

A

1009-0096(2015)09-0028-04?