UCAR炭砖在鞍钢高炉应用分析

郭天永,车玉满,谢明辉,孙鹏,姚硕,姜喆

(1.鞍钢集团钢铁研究院,辽宁鞍山114009;2.鞍钢股份有限公司炼铁总厂,辽宁鞍山114021)

研究与开发

UCAR炭砖在鞍钢高炉应用分析

郭天永1,车玉满1,谢明辉2,孙鹏1,姚硕1,姜喆1

(1.鞍钢集团钢铁研究院,辽宁鞍山114009;2.鞍钢股份有限公司炼铁总厂,辽宁鞍山114021)

介绍了UCAR炭砖在鞍钢高炉炉缸的应用状况,根据炉缸结构、冷却系统,结合炭砖理化检验结果,分析讨论了鞍钢UCAR炭砖炉缸异常侵蚀原因,认为炉缸炭砖必须使用电煅无烟煤生产工艺,不能使用过量填加石墨的生产工艺,炉缸炭砖不能片面追求导热系数指标,必须综合考虑平均孔径、小于1 μm容积比、抗氧化性、抗碱性、抗渣侵蚀和铁水溶蚀率。

高炉;炉缸;UCAR炭砖;侵蚀

随着高炉长寿技术的发展,高炉寿命不断提高,国外已有超过20年[1]寿命的高炉,国内也有超过15年[2-3]寿命的高炉。为了实现一代炉役无中修15年长寿目标,鞍钢部分大型高炉自2005年开始采用美国UCAR优质炭砖作为炉缸内衬。但是高炉寿命与预期目标相差甚远,生产不到6年[4],有的高炉发生炉缸渗铁事故被迫停炉更换炉缸内衬,有的高炉因炉缸侧壁耐材温度异常升高,而被迫采用钒钛矿护炉或低强度冶炼维持生产,给公司安全生产和正常经营带来巨大困难,引起炼铁工作者对于炉缸长寿问题的高度关注。本文根据鞍钢高炉炉缸破损调查情况,结合炭砖理化指标检测和岩相结构分析,讨论UCAR炭砖发生异常侵蚀原因,为搞好高炉长寿管理和改进高炉设计优化获取重要技术数据。

1 UCAR炭砖在鞍钢高炉使用状况

1.1炉缸侧壁内衬结构

鞍钢股份有限公司采用UCAR炭砖作为炉缸内衬始于2005年建成投产的西区3200 m3高炉,后来陆续建成的鞍钢鲅鱼圈4038 m3高炉、鞍凌2600 m3高炉均在炉缸侧壁使用了UCAR小块炭砖,炉缸内衬结构基本相同。鞍钢西区3200 m3高炉炉缸内衬结构如图1所示。

炉底炭砖第3~5层边缘环砌12层NMA小块炭砖,径向厚度为400~420 mm。铁口周围全部砌筑高导热性的NMD炭砖,铁口以下外侧同样砌筑NMD炭砖,砌筑厚度大约为全部炭砖厚度的一半;非铁口区域外侧容易产生象脚侵蚀位置也砌筑一部分NMD炭砖,其余部位砌筑NMA炭砖,铁口侧炭砖总厚度为1 914 mm,非铁口侧炭砖总厚度为998 mm,炭砖内侧砌筑了陶瓷杯,杯壁厚度为360 mm,杯垫厚度为800 mm。

1.2高炉炉缸侧壁侵蚀状况

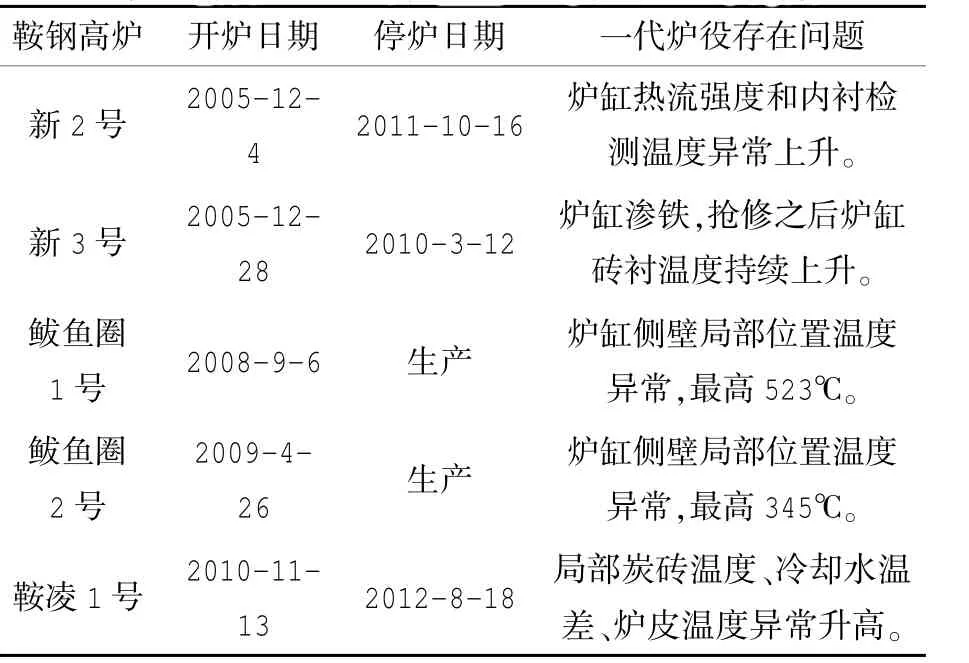

鞍钢UCAR炭砖高炉炉缸寿命与期望值相差甚远,特别是新2号、新3号高炉和鞍凌1号高炉,如表1所示,。

表1 鞍钢UCAR炭砖高炉一代炉役炉缸问题

破损调查发现,3座高炉炉缸铁口上部炭砖都有渣皮保护,几乎没有侵蚀痕迹,侵蚀主要发生在铁口下部2段冷却壁位置,严重侵蚀范围距铁口中心线1.7~2.7 m。高炉侵蚀最严重的区域见图2所示。

新2号高炉生产5.9年,3#铁口下方局部位置炭砖最薄剩余厚度仅150 mm,年均侵蚀量接近300 mm;新3号高炉生产4.3年,4#铁口下方局部炭砖剩余厚度460 mm,年均侵蚀量340 mm;鞍凌高炉生产1.75年,侵蚀最严重的1#铁口下方局部位置炭砖剩余厚度710 mm,年均侵蚀量540 mm,侵蚀速度之快实在难以想象。

2 UCAR炭砖异常侵蚀原因分析

鞍钢3座高炉炉缸局部位置发生异常侵蚀,通过破损炭砖理化指标检测、岩相结构分析结合高炉自身结构及冷却系统,分析讨论炭砖发生异常侵蚀主要原因。

2.1UCAR炭砖微气孔性能差

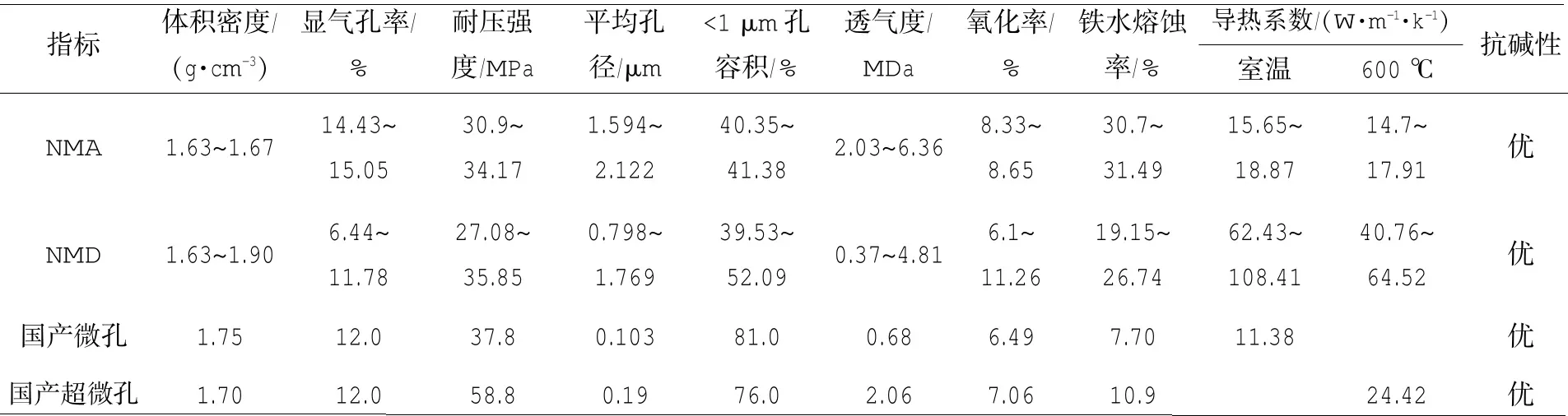

高炉炉缸破损调查期间,曾对炉缸炭砖进行取样并检测炭砖理化性能,检测结果见表2。

表2 鞍钢高炉UCAR炭砖与国产炭砖理化指标对比

从表2可以看出,NMD炭砖平均孔径为0.798~1.769 μm,小于1 μm孔容积为39.53%~52.09%,NMA炭砖平均孔径为1.594~2.122 μm,小于1 μm孔容积为40.35%~41.38%,与国产微孔炭砖相差较大,均未达到一般微孔炭砖标准要求水平。NMA、NMD炭砖生产采用电极石墨为主要原料,添加6%~8%的SiO2在900℃下热压成型,UCAR炭砖与微孔炭砖显微结构对比见图3。

岩相结构分析表明,电极石墨呈多孔、疏松结构,所加的添加剂SiO2没有发生化学反应形成SiC,孔隙中无任何添加物充填,而以电煅无烟煤为主要原料生产的微孔炭砖是在1 400℃下生成β-SiC,充填微气孔和裂纹[4],因而结构比UCAR炭砖致密。由于电极以石油沥青焦或针状沥青焦为原料生产的,虽经石墨化煅烧,其结构仍然保持焦炭疏松多孔的结构特征,因而微气孔性能很差,一旦炉缸侧壁局部位置失去陶瓷杯或渣皮保护,高压铁水就会侵入到炭砖的气孔孔道和裂纹中。经过铁水长期浸泡和化学侵蚀,炭砖结构就会遭到破坏,类似形成无数小炭块,处于铁水包围之中。加之大高炉铁水[C]的不饱和状态,促使小炭块逐渐溶解在铁水中,产生微观“漂浮”侵蚀现象[5-6]。破损调查发现,靠近炉内端炭砖呈疏松粉化粉碎状并含有一定量的Fe,这就是铁水渗透侵蚀表现形式之一。此外,NMA炭砖抗铁水溶蚀率指标较差(大于30%),也是该砖抗铁水冲刷侵蚀差的原因之一。

NMA炭砖进入中国初期是以电煅无烟煤为主要原料,在国内得到广泛应用,并且高炉使用效果也不错,可以达到10年甚至15年以上寿命。随着用户对炭砖的导热系数要求越来越高,炭砖生产厂家为了提高炭砖的导热系数,采取增加高导热率电极石墨含量的措施而不是采取提高无烟煤的石墨化度的方法来提高炭砖的导热系数。最终,炭砖的导热系数增加了,但是微气孔指标下降了,造成抗渣铁侵蚀能力下降,不适合应用在炉缸关键部位,特别是铁口下部区域。因此,炉缸炭砖特别是铁口下部区域炭砖不能片面追求导热系数指标,必须综合考虑平均孔径、小于1 μm容积比、抗氧化性、抗碱性、抗渣侵蚀和铁水溶蚀率。

2.2炭砖选择与冷却系统不相匹配

为了强化冷却效果和降低冷却系统动力消耗,在保持同样冷却水量条件下,一般要求冷却壁有效比冷却面积大于1.0[6]。鞍钢高炉炉缸冷却壁水管直径偏小,有效比冷却面积偏小,炉缸冷却水量偏少(表3所示),冷却壁内单管水速不足2.0 m/s,而铁口区域NMD炭砖导热系数很大,达到100 W/(m·K),造成高导热性炭砖与冷却强度严重不匹配,冷却壁与炭砖之间没有形成畅通的传热通道,冷却壁表面积聚的热量不能通过冷却水高效传导出去,炭砖热面得不到有效冷却,热面温度很难低于1 150℃,因此,与其接触的渣铁很难凝结下来而形成保护层,在铁水静压力和环流的双重作用下炉缸的薄弱环节“象脚”侵蚀加剧。

表3 UCAR炭砖高炉一代炉役炉缸冷却系统参数

2.3炭素胶泥(C34)固化不良

炭素胶泥(C34)固化不良,炭砖之间松散没有形成一体。一旦陶瓷杯局部出现裂纹,高压铁水穿过陶瓷杯裂纹渗入炭砖砖缝,造成胶泥粉化和挥发,造成砖缝进一步扩大甚至发生钻铁。破损调查中发现,炉缸局部位置小块炭砖之间并没有形成整体(见图4),有的位置不少炭砖可以徒手掀起,砖缝之间部分炭素胶泥已经流失,并有钻铁现象,最大宽度达60 mm。按照炉缸耐火材料砌筑要求,小块炭砖之间缝隙为1.5 mm[7],砖缝之间填充炭砖生产厂家配套的特制炭素胶泥(C34),并要求高炉开炉初期炉缸快速升温,促使炭素胶泥与小块炭砖固化在一起,形成整体。

2.4锌的化学侵蚀

根据炉缸破损调查和炭砖前端粉化层检测结果分析,炭砖粉化层Zn最高含量达到10.13%,碳素含量降低到28.28%,说明锌的化学侵蚀也是环炭侵蚀原因之一。由于炉缸冷却能力不足,炭砖径向厚度接近2 m,使得炭砖前端得不到有效冷却,无法保证炭砖热面温度低于800℃,再加上炉内Zn的循环富积,构成与炭砖发生化学侵蚀的条件,渗入炭砖气孔或裂纹中的Zn在煤气中CO2和水蒸汽催化作用下生成ZnO,体积发生异常膨胀,降低炭砖强度,导致炭砖疏松、开裂、剥落[6]。

3 结论

(1)鞍钢股份有限公司炼铁总厂3座高炉炉缸铁口上部炭砖都有渣皮保护,几乎没有侵蚀痕迹,侵蚀主要发生在铁口下部2段冷却壁位置,严重侵蚀范围距铁口中心线1.7~2.7 m;

(2)鞍钢UCAR炭砖发生异常侵蚀的主要原因在于炭砖微气孔性能差,炉缸冷却强度不足,碳素胶泥(C34)固化不好以及锌的化学侵蚀;

(3)炉缸炭砖不能片面追求导热系数指标,必须综合考虑平均孔径、小于1 μm容积比、抗氧化性、抗碱性、抗渣侵蚀和铁水溶蚀率。

[1]王再义,张立国,张伟,等.高炉的大型化与长寿化[J].炼铁, 2012(2):17-19.

[2]林成城,项钟庸.宝钢3号高炉长寿设计与操作技术[J].宝钢技术,2012(6):1-2.

[3]胡正刚.提高武钢5号高炉煤气利用率的实践[J].武钢技术, 2012(2):8-10.

[4]张寿荣,于仲洁.武钢高炉长寿技术[M].北京:冶金工业出版社,2009.

[5]周有德.高炉炉缸形成“蒜头状”侵蚀的分析和对策[J].钢铁, 1998(2):2-4.

[6]车玉满,郭天永,孙鹏,等.高炉炉缸永久性内衬作用与形成技术[J].鞍钢技术,2013(1):16-18.

[7]王宝海,车玉满,谢明辉.鞍钢新3号高炉炉缸炉底破损调查[J].炼铁,2012(6):23-24.

(编辑 贺英群)

Analysis on Application of UCAR Carbon Bricks in Blast Furnace of Angang

Guo Tianyong1,Che Yuman1,Xie Minghui2,Sun Peng1,Yao Shuo1,Jiang Zhe1

(1.Iron&Steel Research Institutes of Ansteel Group Corporation,Anshan 114009,Liaoning,China;2.General Ironmaking Plant of Angang Steel Co.,Ltd.,Anshan 114021,Liaoning,China)

The current situation of application of UCAR carbon bricks in building the BF hearth of Angang is introduced.The causes leading to the abnormal erosion of UCAR carbon bricks in Angang are analyzed and discussed with regard to the structure of the hearth,the cooling system and inspection results by physical and chemical means.According to the analytical results it is believed that carbon bricks for building the hearth have to be made of electrically calcined anthracite coal,but not made of those with adding excessive graphite,for the excessive pursuit of the thermal conductivity index of carbon bricks for building the BF hearth should not be done, instead all these factors such as average pore size,volumetric ratio less than 1 μm,oxidation resistance,alkalinity resistance,rate of resistance to slag erosion and dissolution rate of hot metal must be considered comprehensively.

blast furnace;hearth;UCAR carbon bricks;erosion

TQ175

A

1006-4613(2015)02-0015-05

郭天永,工程硕士,工程师,2010年毕业于北京科技大学冶金工程专业。

E-mail:gty77@126.com

2014-09-15