石灰窑卸料装置改型的探讨

郑贺伍,罗海贵,闫卫华,朱建新,郑忠山

(唐山三友化工股份有限公司,河北 唐山 063305)

我公司采用氨碱法工艺生产纯碱,现有10台混料式机械化竖窑进行石灰石的生产。石灰石在窑内煅烧后,由窑底的螺锥出料盘出料,通过出灰篦子及下料溜管进入星型出灰机,由出灰机完成窑内空气密封和卸料,然后通过板式输送机和斗式提升机将石灰石送往化灰机,制备成灰乳供盐水精制及母液蒸馏。现公司纯碱产量6 200t/d以上,要求每台窑的生产负荷必须在850t/d以上,由此造成出灰机长期处于高负荷运行,出灰转鼓和壳体内衬板磨损严重,导致设备密封性下降,设备停车检修频繁。不仅影响生产,更大幅增加了设备维护成本及生产能耗;同时还由于密封能力的下降,使窑内风压不稳及窑内石灰粉尘的大量泄漏,造成环境污染。经过长时间的分析和研究,发现该设备不适应高负荷生产要求,检修频繁,对公司化工生产连续稳定运行具有较大隐患。因此,探索进行设备改造或改型成为亟待解决的问题。

1 国内出灰设备现状

目前国内纯碱企业使用的石灰石卸料装置主要有星型出灰机和闸门式出灰机两种,其中闸门式出灰机使用较少。下面就两种出灰设备的特点进行分别介绍:

1.1 星型出灰机

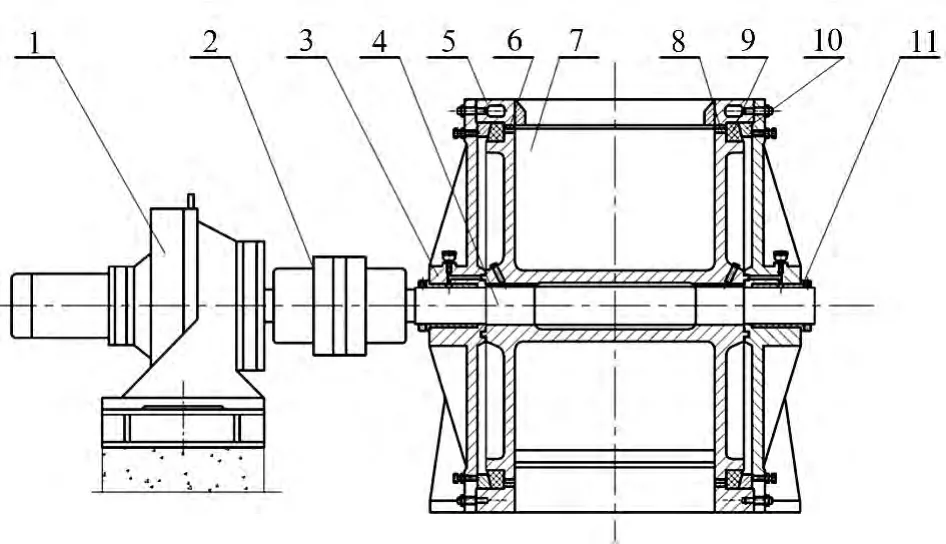

星型出灰机结构简图如图1所示。

图1 星型出灰机简图

设备主要由直径φ1100×650的壳体、端盖、填料压圈、壳体衬板、转鼓衬板和安装在轴上的格斗式转鼓组成。壳体衬板与转鼓间留有0.75~1.0mm的缝隙,在端盖与转鼓间安装了40×40mm的油浸石墨盘根,用填料压圈压住,端盖上安装有铜质滑动轴承,用以支撑主轴的旋转。设备由电机-减速机和联轴器组成的动力系统进行驱动,安装在窑底外侧,置于板式输送机进料口上侧的楼板上。当出灰机转鼓在动力机的驱动下以7r/min的速度转动时,已煅烧的石灰石通过下料溜管连续进入5个格斗内,随转鼓的转动将物料通过出料口卸出。该设备的主要特点就是在连续卸料过程中同时具有气体密封作用,确保窑内风压稳定,避免窑内粉尘溢出对环境造成污染。

1.2 闸门式出灰机

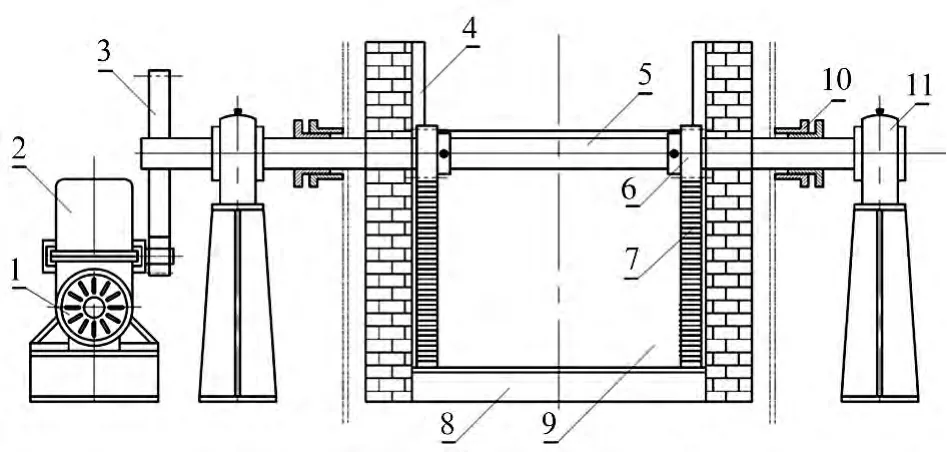

闸门式出灰机结构简图如图2所示。

图2 闸门式出灰机

该型出灰机主要由出灰门座、出灰门板、传动轴、轴承座、摩擦框、大齿轮、小齿轮与齿条等组成。为使出灰门与摩擦框间贴合紧密,防止窑内粉尘与气体外泄,出灰门板安装有弹簧;传动采用齿轮与齿条的传动机构,在电机减速机的驱动下,使出灰门板沿齿条作上下运动,定时开启与封闭窑内螺锥出料盘的出灰溜管料口,为间断式卸料方式。该型出灰机具有故障率低,使用周期长,润滑效果好等特点。

2 存在的问题

2.1 星型出灰机故障频发

我公司在用的10台星型出灰机因长期处在高负荷状态下运行,出现转鼓及衬板、轴及轴承磨损;转鼓衬板脱落导致的转鼓卡滞、电机和减速机损坏的现象,特别是因转鼓和衬板的磨损导致的二者的配合间隙扩大至10~15mm,使得窑底15kPa压缩空气外泄,造成窑内风压不稳,恶化工艺参数,既影响了生产的稳定运行,又造成了环境污染。经检修后的出灰机平均每1~2个月就需更换,为满足生产需求,现场配置了6套备机,每套(含电机和减速机)的价格在12万以上,且需要轮流检修更换,极大的提高了设备维护成本。经多次拆检发现,转鼓的磨损大多呈均匀磨损,而壳体衬板为不均匀磨损,经常出现深沟状磨损带;机壳内的40×40mm的石墨填料在设备运行48h内均已磨损殆尽,几乎起不到对物料的密封的作用。因壳体与转鼓间产生非常大的间隙,又由于失去了填料的密封,小块物料直接进入到壳体和转鼓间形成的腔体内,使腔体内转鼓和端盖的榫槽配合处因物料磨损,均产生很大的缝隙,腔体内的石灰粉尘经榫槽处串入滑动轴承内,与轴承内的润滑脂相混合,造成轴承润滑质量急剧下降,加速了轴承的磨损。如遇工艺恶化时,石灰石出料温度高达150~200℃,轴承内润滑脂在高温下迅速液化流失,使得轴在无润滑状态下转动,从而加速了轴及轴承的磨损,并使得窑内空气及石灰粉尘自轴承处泄露。综上所述,该型出灰机在设计上存在着较大的缺陷,亟需改进设计或改型。但限于该设备结构设计,无法进行大幅度的结构改进,曾尝试过转鼓衬板激光熔敷,但激光熔敷的耐磨层硬度过高,无法进行车削加工;其后壳体衬板采用了耐磨材料,以提高其耐磨性能,但作用有限,因此已不适合在原设备的基础上进行技术改造。

2.2 闸门式出灰机不具可行性

闸门式出灰机目前在国内应用较少,原因除了制造及安装的技术要求较高,现场检修耗时长,影响生产外,主要是因出灰门板和摩擦框间的间隙因物料的磨损逐渐加大,同样存在着窑内空气外泄导致的风压不稳、恶化工艺和污染环境的问题。同时,由于我公司石灰窑及石灰石输送设备的布置不适应该型出灰机的使用,将现有的星型出灰机改为闸门式出灰机因改造需要停产的原因,不具有可行性。

3 设备改型构想

改型后的设备除了必须具备卸料及密封的基本功能外,需着重解决设备磨损严重、密封效果差、检修频繁、耗时长及影响生产稳定运行等诸多问题。因此改型后的设备必须具有满足高负荷生产需要,适应现有的设备布局,结构简单、密封效果好、耐用度高、检修方便、节能降耗的特点。

4 设备选型

4.1 设备结构及特点

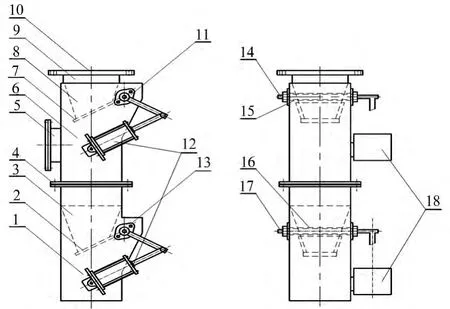

改型后的卸料装置,拟选用一种较为成熟的间断式卸料及密封装置——双层锁风卸料阀。设备结构简图如图3所示。

图3 双层锁风卸料阀简图

该装置由阀体、料斗、清理孔、阀板、连接法兰、轴及轴套、轴承及轴承座、连接管及法兰、执行气缸等组成。壳体采用板厚t=25mm铸钢或16Mn等耐磨性能较好的材质,容积可依据出灰量确定。轴及轴套采用销钉连接,阀板与轴套采用焊接,以方便阀板及轴套的更换,阀板的安装角度可根据生产需要进行调节,上下两个气缸的动作幅度及周期采用PLC模块控制,使得上下阀板以一定的时间间隔执行错时开关动作,从而实现间断式卸料及密封作用。采用上述方案后,与现有设备相比,由于省去了电机及减速机等驱动装置,即可节约大量的电力消耗,又无需购置大量的备机备件。由于壳体容积较大,且壳体及阀板均为平面,物料在壳体内运动阻力小,大幅降低了与壳体及阀板间的磨损。同时改进了润滑设计,轴及轴承均远离物料,并在轴承座内加装唇形骨架油封,消除石灰石高温引起的润滑脂液化流失,以及石灰粉尘进入轴承的现象,从根本上解决了轴及轴承的快速磨损。该设备可满足灰窑工艺要求,稳定和优化工艺操作,提升石灰石煅烧品质。具有结构简单、密封效果好、设备故障率低、使用周期长的特点。同时检修方便,针对磨损状况,适时更换阀板即可,可显著减少停车检修时间。因此,该设备可极大地降低设备维护成本。

4.2 设备工作过程

灰窑内的石灰石通过下料溜管,经出灰篦子和出料短节,进入上收料斗,此时,上下阀板处在PLC控制下的错时开关状态,上阀板关闭,下阀板打开。随着物料的连续进入达到预定时长后,下阀板在气缸的推动下关闭,再经预定时长(如历时2s)后上阀板在气缸的推动下打开,物料快速倾泻到下阀板内,同时上阀板逐渐关闭。待下阀板打开卸料时,上阀板处于关闭状态,物料同时也在连续进入上收料斗,完成了一个动作周期,从而实现了间断式卸料及密封作用。

5 结 语

针对星型出灰机的设计缺陷,在无法满足高负荷生产需要的情况下,通过设备改型,提高设备耐用度和锁气密封效果,起到大幅降低设备维护成本、稳定工艺操作和消除环境污染的作用,不失为一种优选方案。本文提出的选用双层锁风卸料阀来实现石灰石的卸料及窑内空气密封的思路,还有待在实际生产中进行验证。故本文的意义就在于起抛砖引玉的作用,与相关技术人员共同探讨灰窑卸料设备的技改工作。

[1] 潘鸿恩,孙锡吾.纯碱生产设备检修与防腐[M].沈阳:辽宁科学技术出版社,1991