硬铝合金超精密车削残余应力的仿真及试验

常艳艳,孙 涛,李增强

(1.哈尔滨工业大学 机电工程学院,150001哈尔滨;2.哈尔滨工程大学机电工程学院,150001哈尔滨)

已加工表面残余应力是加工表面质量的一个重要标志,对机械零部件的使用性能有着重要影响,并日益受到国内外的关注[1-5].经超精密车削加工的零件多服役于条件要求比较苛刻的如航空航天、核工业、精密仪器等领域,这些尖端工业领域对机械零件使用性能的要求越来越高,不仅要求尺寸精度、形状精度和表面粗糙度,而且要求加工表面的残余应力也能达到规定要求.因此,分析超精密车削表面残余应力的产生原因,研究其分布规律对超精密车削表面质量的控制具有重要的理论与实际意义.

国内外学者对车削表面残余应力的研究多集中于传统车削[6-9],目前,由于实际的超精密车削多采用微米级的切削尺度,而对微米级超精密车削表面残余应力的报道并不多见[10-11],需要进一步系统研究.

本文选用航空常用材料LY12硬铝合金作为研究材料,使用有限元仿真和切削试验相结合的方法,采用微米级的切削深度,对超精密加工表面的残余应力进行研究.通过对LY12超精密车削过程的有限元模拟,分析切削过程的切削力和切削温度,研究已加工表面残余应力的产生原因及残余应力的性质,仿真得到了切削深度和切削速度对已加工表面残余应力的影响规律.针对切削深度和切削速度对已加工表面残余应力的影响进行试验,对有限元模拟的结果进行验证.

1 超精密车削的有限元模型

选用Third Wave Systems公司的AdvantEdge对超精密车削过程进行模拟仿真.AdvantEdge在建立二维切削有限元模型时遵循以下规则.

1.1 材料本构模型

AdvantEdge中的材料本构模型:

式中:g(εp)为应变硬化函数,Γ)为应变率敏感函数,Θ(T)为热软化函数,εp为塑性应变为塑性应变率,T为温度.

1.2 材料断裂准则

AdvantEdge中断裂准则为

式中:D为失效参数为瞬时应变增量为瞬时失效应变.在切削过程中网格单元的应变值不断累积增加,当失效参数D>1时单元失效.

1.3 摩擦模型和自适应网格划分

AdvantEdge中采用库伦摩擦模型:

式中:Ff为摩擦力,Fn为法向作用力,μ为摩擦系数.

AdvantEdge软件基于显式动力学和热力耦合建立金属切削的有限元模型,并采用了自适应网格划分技术[12].

1.4 正交切削仿真参数

在AdvantEdge中建立二维正交切削有限元模型如图 1 所示,长 80 μm,高 30 μm.工件材料选取美国标准的AL2024-T3511,该牌号对应中国硬铝合金牌号LY12.刀具材料选择天然单晶金刚石;刀具几何角度设置为:前角 0°,后角 9°.切削刃钝圆半径为60 nm.刀具和工件的初始温度为20℃,选择微切削仿真,不使用冷却液,根据金刚石和铝合金的摩擦系数范围0.06~0.13,设置摩擦系数为 0.1.

图1 正交切削有限元模型

2 超精密车削过程的模拟与分析

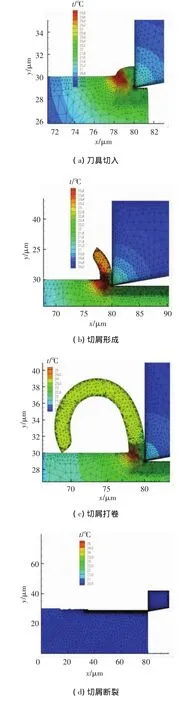

设置机床的切削参数为:切削速度125.6 m/min,进给量 6 μm/r,切削深度 1 μm.超精密车削LY12的模拟仿真过程如图2所示,从图2中可以看出,随着刀具的切入,工件材料首先被刀具前面推挤,之后,在工件的未加工表面形成一个突起,突起逐渐增长,开始与前刀面分离,形成一个卷曲的切屑.当切削到指定的切削长度时,切屑断裂,刀具回到初始位置.金刚石切削硬铝合金LY12时将产生连续的带状切屑.

2.1 超精密车削切削力分析

在AdvantEdge二维仿真中可以输出主切削力和吃刀抗力.超精密切削过程中由于切削深度和进给量小,切削面积很小,切削力的数值很小.虽然金刚石车削时的切削力不大,但由于切削面积很小,单位切削力很大.如图2中的切削参数设置,当进入稳态切削时,主切削力约为0.006 6 N,吃刀 抗 力 约 为 0.0012N,单 位 切 削 力可达1 100 MPa.切削过程中输出的切削力如图3所示.

2.2 超精密车削切削温度分析

在AdvantEdge二维仿真中可以输出全部切削过程的切削温度,如图2所示.从图2的温度输出可以看出,在全部切削过程中切削温度不高,仅为25℃左右,略高于初始温度20℃.同时,最高切削温度集中在第一变形区,而不是位于刀具和工件接触的区域.这主要是由于金刚石切削硬铝合金时,切削面积小,摩擦系数小,切削过程中产生的切削热少,而同时金刚石具有较高的热导率,铝合金本身的导热系数也较大,因此,金刚石切削铝合金时切削温度较低.

图2 LY12铝合金超精密切削过程仿真

2.3 超精密车削已加工表面残余应力的数值模拟

工件已加工表面的残余应力是指产生应力的各种因素不复存在时,在物体内部依然存在并自身保持着平衡的应力.残余应力成因可以归结为机械应力引起的塑性变形,热应力引起的塑性变形和相变引起的体积变化.由金刚石切削硬铝合金的仿真分析可知,切削温度远远达不到铝合金的相变温度,切削产生的热应力远未超过金属材料的屈服极限,表层将不会因为热应力而引起塑性变形.残余应力产生的主导因素应该为机械应力,由仿真分析可知,金刚石切削硬铝合金时,单位切削力很大.机械效应在已加工表面引起塑性变形的主要原因是由于刀具的钝圆以及后刀面对已加工表面产生的挤压和摩擦作用.金属表层的塑性变形过程是在里层金属处于弹性变形的情况下发生的.如果里层的弹性变形是压缩变形,则在表层产生残余拉应力;如果里层的弹性变形是拉伸变形,则在表层产生残余压应力.

参数设置同图2,提取超精密切削仿真过程的塑性应变图,如图4所示,可以看出,在金刚石切削铝合金的过程中,塑性应变最大值发生在刀具与工件的接触区域,而并不发生在切削温度最高的第一变形区.由此可知,机械效应引起的塑性变形是已加工表面产生残余应力的主要原因.提取切削过程中的最大主应力云图,如图5所示.由云图分析可知,在切削区域,已加工表面里层的金属受到拉应力,处于拉伸状态,则在金属表层将产生残余压应力.

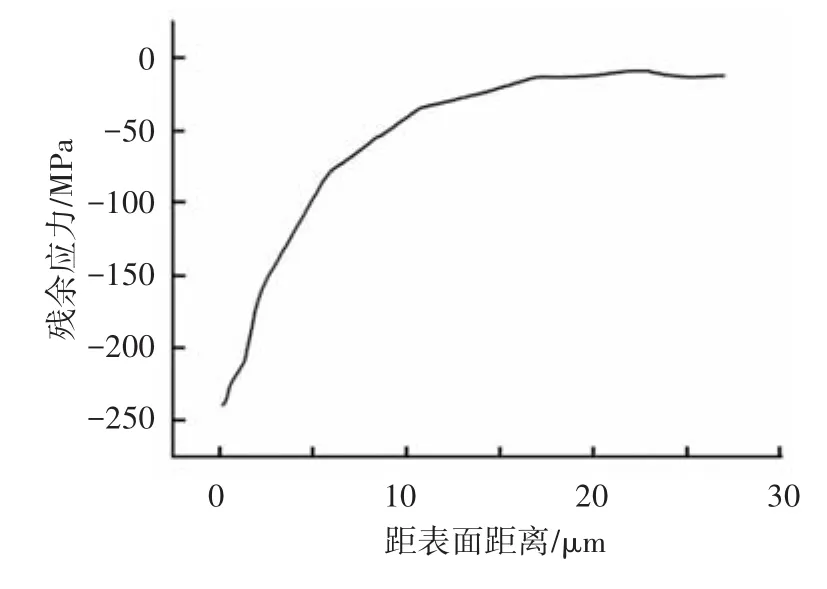

在有限元仿真中,工件表面的残余应力一般是指刀具从加工表面移开,工件冷却到室温,工件上存在的应力.仿真中得到残余应力要经过4个阶段,即切削加工阶段、卸载阶段、约束转换阶段和冷却阶段[13-14].其中的卸载阶段和冷却阶段主要是去除切削力和切削热对工件应力、应变分布的影响.图2(d)切屑断裂,刀具回到初始位置,这一过程与卸载和冷却阶段相对应,在这一阶段提取的残余应力是消除了切削力和切削热影响的工件表面残余应力;而切削达到稳定后,没有卸载和冷却前,也可以提取已加工表面的残余应力,此时的残余应力没有消除切削力和切削热的影响,可以反映稳定切削过程中已加工表面残余应力的状况.图6是金刚石车削硬铝合金达到稳定后提取的表面残余应力.可以看到工件表层存在最大残余压应力,而且压应力随着距表层距离加大而逐渐变小.因此,进一步证明,金刚石切削铝合金时,机械应力是形成已加工表面残余应力的主导因素;同时在切削过程中,已加工表面产生的是压应力.

图4 切削过程中的塑性应变

图5 切削过程中的最大主应力

图6 切削过程中提取的残余应力

3 切削参数对残余应力的影响分析

设置正交切削仿真参数,改变切削参数,提取切屑断裂、刀具回到初始位置时工件表面的残余应力,得到切削深度和切削速度对已加工表面残余应力的影响规律及其分布图[15].

3.1 切削深度对残余应力的影响

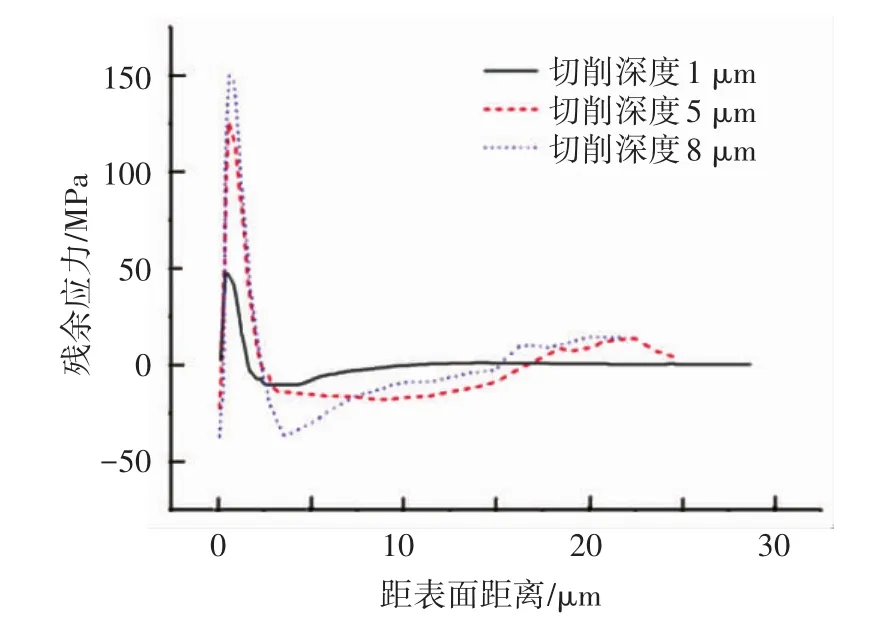

设定切削速度 125.6 m/min,进给量 6 μm/r,切削深度分别为1、5、8 μm,工件已加工表面残余应力的分布情况如图7所示.

图7 切削深度对表面残余应力的影响

固定切削速度和进给量,通过有限元仿真可知,切削深度增大,切削温度升高,切削力增大.由图7可知,工件表面冷却、卸载后,工件表层存在残余压应力,表层的残余压应力值随着切削深度的增加而变大.残余应力的分布随着距表面距离的加大,应力性质由压应力转化为拉应力,随着距表面距离继续加大,残余应力的绝对数值逐渐减小.其中,切深为1 μm时,残余应力的影响深度较小,约在距表层10 μm以内;切深变大时,影响深度明显变大.

3.2 切削速度对残余应力的影响

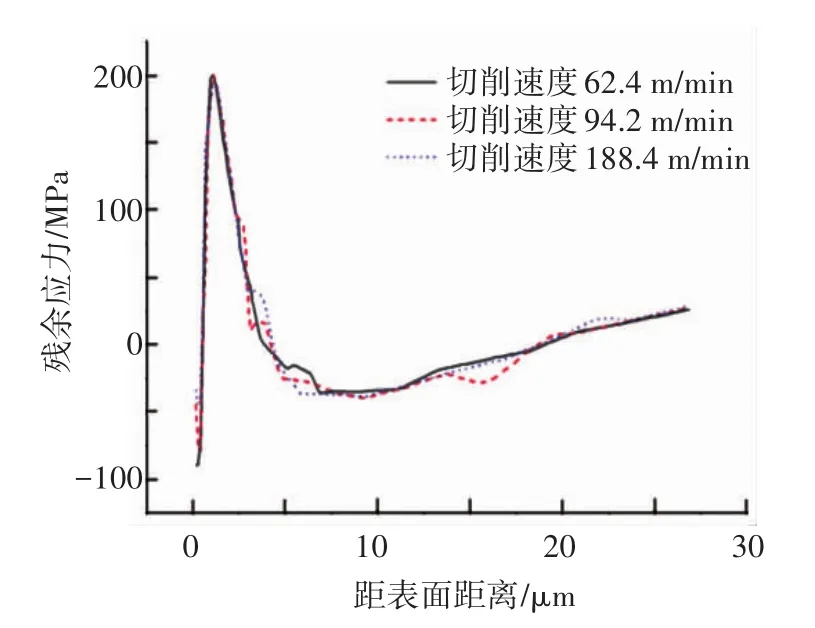

设定进给量 6 μm/r,切削深度为 3 μm,切削速度分别为 62.4、94.2、188.4 m/min,工件已加工表面残余应力的分布情况如图8所示.

图8 切削速度对已加工表面残余应力的影响

固定进给量和切削深度,增大切削速度,切削温度增加,切削力随切削速度的增加变化不大.从图8可看出,工件表面冷却、卸载后,表层存在残余压应力.采用不同的切削速度进行超精密车削,随着切削速度的增大,表层的残余压应力有减小趋势.另外,残余应力随着距表面距离的加大,应力性质由压应力转化为拉应力,随着距表面距离继续加大,残余应力的绝对数值逐渐减小.并且,不同切削速度其转化规律基本一致.

4 超精密车削残余应力的试验研究

切削机床为实验室自行设计制造的超精密金刚石车削机床,刀具选用英国Contour Tools公司制造的天然单晶金刚石刀具,刀具前角为0°,后角为9°.实验样件材料为国产的2A12.样件采用端面切削.切削前,选用PCD刀具,在一定的切削参数下进行端面平整,然后,对切削样件进行去应力退火的热处理,最后,选用不同的切削深度对样件进行超精密车削,得到镜面.

使用XSTRESS ROBOT应力分析仪,采用X射线应力测定方法,测量样件的残余应力.该仪器所测应力为二维平面应力,测量深度为10 μm以内.残余应力的测试如图9所示.

图9 残余应力测试

设定机床切削速度为125.6 m/min,进给量为 6 μm/r,切削深度分别为 1、3、5、8、10 μm,工件已加工表面残余应力的检测结果如图10所示.

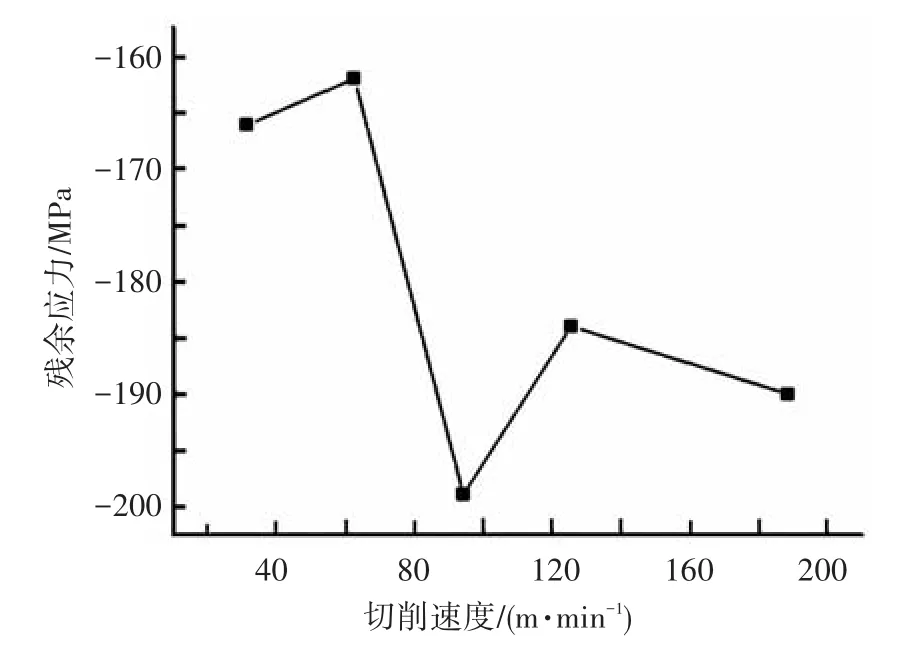

设定进给量 6 μm/r,切削深度为 3 μm,切削速 度 分 别 为 31.4、 62.4、 94.2、 125.6、188.4 m/min,工件已加工表面残余应力的检测结果如图11所示.

从图10和图11残余应力的检测结果可以看出,采用不同的切削深度或切削速度,工件已加工表面残余应力的测量值都为负,说明加工表面存在残余压应力.工件表面的压应力随着切削深度的增加有增加的趋势,另外,切削深度为1 μm时,已加工表面残余应力明显减小.对比图10和图11,切削深度的改变对表面残余应力的影响比切削速度的改变对表面残余应力的影响要大.与上述有限元仿真的结果是一致的.同时,有限元仿真因为能显示残余应力距表面深度的分布情况,对切削试验是一个有力的补充.实验与仿真数值上的偏差与加工材料、工件的初始残余应力以及检测误差有关.另外,笔者认为在有限元仿真中,提取的残余应力消除了切削力和切削热的影响,与实际存在差异,仿真只能定性说明切削参数对残余应力的影响.

图10 切削深度对残余应力的影响

图11 切削速度对残余应力的影响

5 结 论

1)采用AdvantEdge对微米级切削深度的超精密车削过程进行了模拟,仿真结果表明采用金刚石刀具车削硬铝合金,切削温度较低,切削力很小,但单位切削力大.切削力是已加工表面产生残余应力的主导因素,已加工表面将产生残余压应力.

2)通过有限元仿真,得到了切削深度和切削速度对已加工表面残余应力的影响规律.切削深度增大,切削温度升高,切削力增大.表面残余压应力随着切削深度的增大而变大,应力性质由压应力转化为拉应力.随着距表面距离继续加大,残余应力的绝对值逐渐减小.在10 μm以内的超精密车削中,切削深度对已加工表面残余应力有明显影响.切削速度增大,切削温度增加,切削力随切削速度的增加变化不大,表面残余压应力有减小趋势.切削速度对表面残余应力的影响比切削深度对表面残余应力的影响要小.

3)针对切削深度和切削速度对已加工表面残余应力的影响进行了车削实验和应力检测.检测结果在一定程度上验证了有限元仿真的结论,二者相结合,为超精密车削表面残余应力的控制打下一定基础.

[1]BENMOUSSA N,SIDHOM H,BRAHAM C.Numerical and experimental analysis of residual stress and plastic strain distributions in machined stainless steel[J].International Journal of Mechanical Sciences,2012,64:82-93.

[2] AGRAWAL S,JOSHI S S.Analytical modeling of residual stresses in orthogonal machining of AISI4340 steel[J].Journal of Manufacturing Processes,2013,15:167-179.

[3] CAPELLO E.Residual stresses in turning:Part II.influence of the machined material[J].Journal of Materials Processing Technology,2006,172(3):319-326.

[4]徐飞飞,张效栋,房丰洲.金刚石刀具单点切削单晶硅加工表面特性的实验研究[J].纳米技术与精密工程,2013(6):485-491.

[5]FANG F Z,WU H,LIU Y C.Modelling and experimental investigation on nanometric cutting of monocrystalline silicon[J].International Journal of Machine Tools &Manufacture,2005,45(15):1681-1686.

[6]孔庆华,于云鹤.车削加工残余应力的实验研究[J].同济大学学报,1999,27(5):549-552.

[7]SASAHARA H.The effect on fatigue life of residual stress and surface hardness resulting from different cutting conditions of 0.45%C steel[J].International Journal of Machine Tools and Manufacture,2005,45(2):131-136.

[8] JACOBSON M.Surface integrity of hard-turned M50 steel[J].Journal of Engineering Manufacture,2002,216(1):47-54.

[9] SASAHARA H,OBIKAWA T, SHIRAKASHI T.Prediction model of surface residual stress within a machined surface by combining two orthogonal plane models[J].International Journal of Machine Tools and Manufacture,2004,44(7/8):815-822.

[10]YAN Jiwang,ZHAO Hongwei,KURIYAGAWA T.Effects of tool edge radius on ductile machining of silicon:an investigation by FEM[J].Semiconductor Science and Technology,2009,24:1-11.

[11]NG C K,MELKOTE S N,RAHMAX M,et al.Experimental study of micro-and nano-scale cutting of aluminum 7075-T6[J].International Journal of Machine Tools& Manufacture,2006,46:929-932.

[12]赵云琨.钛合金金刚石精密切削表面质量研究[D].哈尔滨:哈尔滨工业大学,2013.

[13]王神洲,徐人平,郭淼.LY12硬铝合金高速切削加工残余应力的研究[J].机械设计与制造工程,2011,40(10):33-37.

[14]孙雅洲,刘海涛,卢泽生.基于热力耦合模型的切削加工残余应力的模拟及试验研究[J].机械工程学报,2011,47(1):187-193.

[15]LIN Z C,LAI W L,LIN H Y,et al.The study of ultraprecision machining and residual stress for NiP alloy with different cutting speeds and depth of cut[J].Journal of Materials Processing Technology,2000,97:200-210.