MES/CAPP集成下生产过程动态追踪管理体系研究

马跃,张宇(大连理工大学机械工程学院,辽宁大连116024)

MES/CAPP集成下生产过程动态追踪管理体系研究

马跃,张宇

(大连理工大学机械工程学院,辽宁大连116024)

在分析制造执行系统(MES)中产品生产过程数据与计算机辅助工艺规划系统(CAPP)中工艺数据的基础上,针对压力容器制造业生产过程及质量管理的特点,建立了一种MES/CAPP集成下的生产过程动态追踪管理体系。通过对体系集成框架与运行模式的分析,开发了压力容器生产过程动态追踪管理系统,实现了生产过程中对物料及质量状态的实时追踪,提高了生产过程的管理效率;通过对质量问题的溯源,追踪并改善质量形成过程中的缺陷因素并对工艺知识库进行优化,有效提升了企业工艺设计与产品制造的科学性与合理性。

MES/CAPP;压力容器制造;生产管理;动态追踪

0 前言

对于制造企业,生产过程是企业管理的核心环节之一。在产品的制造过程中,企业如何将各种资源、信息、环节进行有效地整合与利用,以合理的消耗生产出优质的产品,是生产过程管理的关键目标,是企业取得最佳经济效益的基础。但是在传统串行生产组织模式下,每个职能部门只关注某个具体环节,人为地割裂了整个制造过程,不仅延长了制造周期,且不易保证产品质量。

CAPP是连接产品设计与制造的桥梁,工艺文件中包含的各种信息为产品制造过程的执行、评价、分析、改进等提供了丰富的数据支撑。但CAPP作为工艺人员编制工艺时的辅助工具,被定义为部门级软件,导致在企业信息系统体系内,工艺设计过程与生产、计划、质量等业务部门脱节,难以保证为其他信息系统实时提供一致、有效的工艺信息。MES系统连接企业控制层与计划层,拥有控制车间内包括物料、设备、人员等在内各种资源的能力,在生产管理的纵向起承上启下的作用。但是随着产品的多样化及企业管理的精细化,MES在过程信息的有效挖掘、质量缺陷分析等方面能力不足。因此,如何在产品“设计——制造”的横向上有效共享整合工艺、物料状态、质量等信息,在制造过程的层面上统一业务,将过程管理系统化、平台化,是具有现实意义的。

压力容器制造企业,其生产模式多为单件、小批量、多品种、订单式,属于典型的离散制造企业,生产柔性较强,不确定性较多,且由于对产品制造质量要求及其严格,故其过程管理较为复杂。为此本文根据某压力容器制造企业实际情况,有针对性地建立了基于MES与CAPP集成的生产过程动态追踪管理体系框架,旨在通过CAPP中工艺数据与MES中制造数据的动态集成,提高生产过程中部门间信息交换与利用效率,增强企业对在制产品的管控能力,同时通过对质量缺陷的及时追踪[1],提高企业内MES的过程优化能力及CAPP的工艺优化能力。

1 MES/CAPP集成下生产过程动态追踪管理体系基本框架

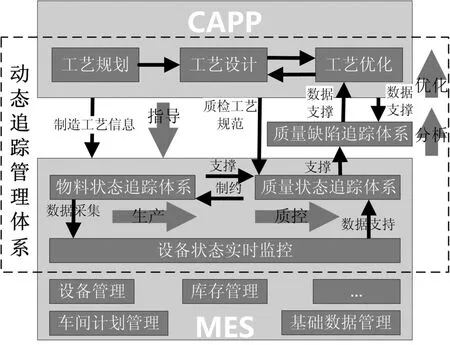

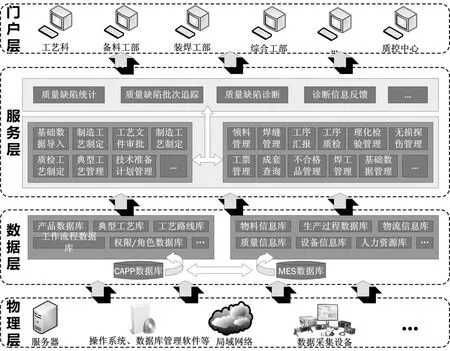

产品的制造过程包括产品设计、工艺设计、产品制造与装配、质量控制等诸多环节,涉及信息较为复杂,工艺过程与制造过程关联性较强[2]。通过CAPP和MES的动态集成,工艺信息与制造信息可以无缝传递与交换,企业得以实现制造过程中工艺、质量、材料、设备、人员等信息及资源的实时跟踪管理,合理调度生产资源,分析工艺执行情况,及时诊断质量故障,制定并实施整改措施。基于MES和CAPP的生产过程动态追踪管理体系集成框架如图1所示。

图1 MES/CAPP集成下生产过程动态追踪管理体系集成框架

通过CAPP与MES的系统间集成,MES可以实时共享CAPP中产品的工艺路线、详细工序内容、质检工艺等信息。在此基础上,通过采集现场数据,系统可以实现对在制品工序状态及质量状态的动态追踪。物料的工序状态控制着质量任务的节拍,质量活动的执行结果制约着生产任务的继续进行,以此将生产制造过程与质量监控过程紧密联系起来。当加工过程产生质量缺陷后,通过质量缺陷追踪体系与质量状态追踪体系及CAPP之间的信息集成,可对生产过程中的制造信息及产品设计时的工艺信息等因素进行综合比对分析,追溯缺陷的产生原因,并制定相应的解决方案后反馈至MES或CAPP系统,及时纠正。通过生产过程中对设备的实时数据采集,为上层功能提供实时准确的数据支持。通过“工艺设计——工序跟踪——工序质检——缺陷追溯——工艺及过程优化”的信息闭环传递,形成了CAPP-MES动态集成体系。

2 MES/CAPP集成下生产过程动态追踪管理体系运行模式

在制造业中,BOM(Bill ofMaterial,产品物料清单)是企业进行生产组织的基础核心数据,贯穿于产品设计、工艺、制造、计划、采购、销售等职能部门。故BOM成为系统间集成及模块间信息传递的重要依据[3]。

2.1物料追踪

在高效的管理环境下,企业需要实时掌控在制品(Work-in-Progress,WIP)的位置及状态。随着企业对过程控制、质量管理、库存管理及成本核算精度的要求日益严格,需要对WIP进行更加准确的追踪。

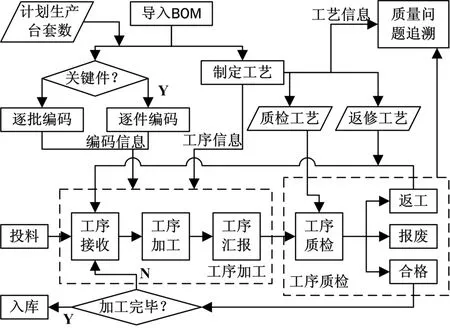

WIP的追踪可以通过其工序状态追踪来实现,操作者按照工艺文件对物料进行加工,其工序状态随着加工进程而改变,结合某时刻物料的工序状态及对应的加工工艺文件,便可以判断此时物料的加工进度及所处的加工位置。如图2所示。

根据产品的设计BOM,一方面由工艺人员针对其中需要自制或外协的零部件进行工艺路线规划及工艺设计;另一方面,系统通过对BOM中的零部件关键件标识的识别自动对其进行逐件或逐批编码,保证系统内物料信息的前后一致性。针对用量较大的钢材,当按照零件规格下料后,标识移植的同时在系统内建立零件物料编码与钢材材质编号之间的映射,不仅实现了产品中零部件的追踪,同时保证了系统对零部件所用材料的追溯。

当操作者按照工艺要求执行完某一道工序后,便根据所加工零件的物料编码进行工序汇报操作。传统的人工录入方式对车间相关设备要求较低,但所采集信息的及时性与准确性较差。采用无线射频技术(Radio Frequency Identification,RFID),可自动识别对象,无需人工干预,可以提供更加精准的实时数据[4]。

图2 物料追踪与质量状态追踪运行模式

通过分布在车间的各种数据采集装置(如焊接设备上的无线电流传感器、焊接熔池图像传感器等)监控设备运行状态,系统读取实时数据,在实现物料位置跟踪的基础上,实现了对该工序某些关键工艺参数执行情况的动态跟踪,为质量缺陷的分析、工艺的优化等提供精细的底层基础数据。同时系统可自动填充过程记录文件(如焊接操作记录等),相比传统人工观测并记录的方式,在提高过程见证文件数据真实性和有效性的同时也可以使操作者更加专注于零件的加工过程。

通过焊缝编号与制造工艺中工序编号相关联,系统实现了对压力容器制造过程中重要制造环节——焊接的进度及质量的跟踪与管理。同时,根据零件的加工进度及BOM中零部件之间的父子关系,系统还可以实现装配部件及产品齐套信息的跟踪。

2.2质量状态追踪

工序质量是构成产品质量的重要因素,是企业质量管理的重要环节之一。同时全面、准确、及时的原始质量信息是落实制造过程质量管理预防作用的基础。质量状态追踪运行模式如图2所示。

当某道工序操作完成后,操作人员便可在系统上汇报此道工序完成。同时工序汇报信息会同步到质检子系统中的工序检验模块;质检人员依据工艺要求判断产品质量,并手工录入结果或系统自动获取数据(如系统自动获取便携式探伤仪中的数据),合格产品继续流转,不合格产品则进入质量评审管理流程。

当打印某检验记录单时,系统根据操作人及检验人ID自动附上其电子签名,通过MES与CAPP的信息集成,系统在对工艺与质量信息管理的同时,也可以生成符合相关法律规定的产品工艺流转记录卡等质量见证文件。

2.3质量缺陷跟踪

制造工序是产品形成的直接环节,工序质量是多种因素共同作用下的结果。一般来说,工序质量由操作者、机器设备、原材料、工艺方法、测量、环境等六大因素(5M1E)决定。如果这六大因素均处于受控状态,则产品的工序质量的处于稳定状态,否则产品质量将出现波动甚至缺陷。

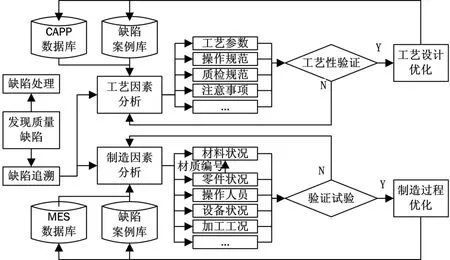

如在制造过程中发现质量缺陷,即未达到一次交检合格时,应对不合格品进行及时处置,如降级、返工或报废,同时及时分析缺陷产生的原因,找出制造过程中产生不合格品的系统因素,改进措施做到有的放矢,使制造过程在最短的时间内恢复到受控状态。运行模式如图3所示。

在CAPP与MES系统数据库的交互支持下,发生质量缺陷的工序,其工艺参数、操作规范、执行标准、工艺编制及审核人员等工艺设计信息,及操作人员、质检人员、该道工序前质检结果与工序后质检结果、设备信息、工况环境、生产时间等制造执行信息可实时提取,系统一方面可以对缺陷问题进行基于案例推理(Case-Based Reasoning,CBR)分析处理,检索质量缺陷案例库中的相似案例,另一方面相关人员可在系统的支持下对大量数据进行统计,分析缺陷产生的原因,并对其中具有不确定性的因素进行验证试验,确定根本原因后及时制定并实施相应整改方案,同时更新案例知识库。当确定质量缺陷由原材料质量问题引起时,系统可追溯相同材质编号的零部件或成品,通过复验或隔离等措施,排查同类问题,防止有潜在质量缺陷的产品流入下道环节。

图3 质量缺陷跟踪运行模式

3 MES/CAPP集成下生产过程动态追踪管理体系数据模型

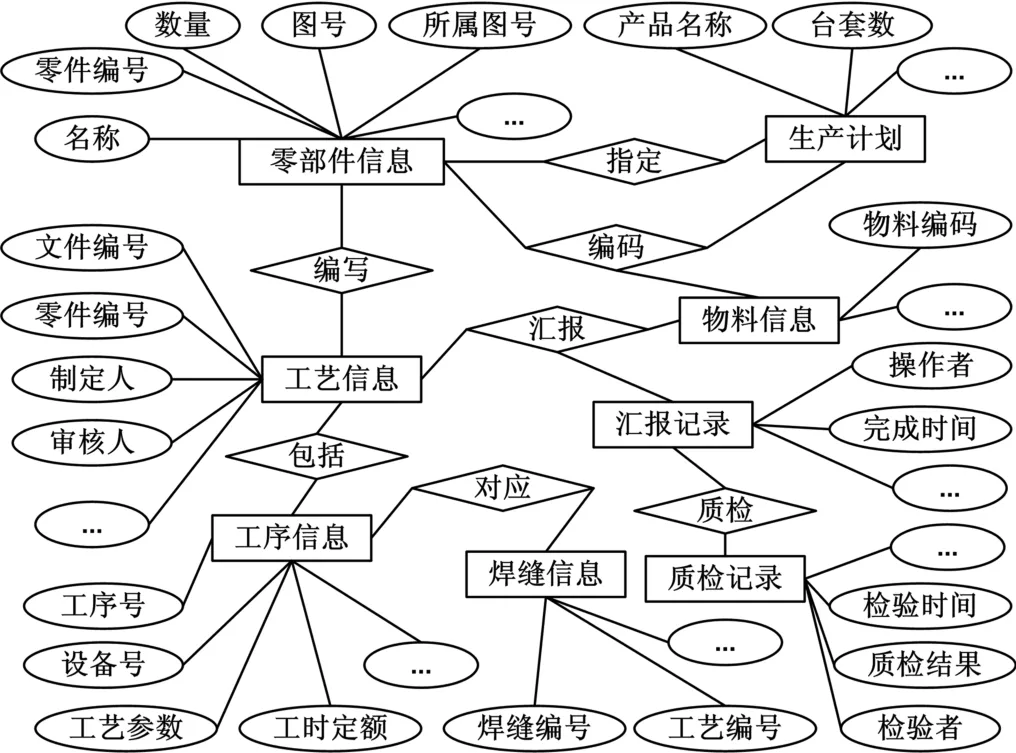

基于MES和CAPP集成环境下生产过程动态追踪管理体系数据库设计的部分E-R模型如图4所示。

图4 MES/CAPP集成下生产过程动态追踪管理体系相关数据模型

图中只给出了与动态追踪体系相关的主要数据表,忽略了其他为系统开发需求而设计的辅助表格。动态追踪体系集成了MES与CAPP的主要数据表,通过将零部件信息、工艺信息、生产计划信息、物料信息、工序汇报信息和质检信息进行连接,实现了系统对整个生产过程的动态跟踪。通过对两系统中数据的分析与挖掘,实现了CAPP与MES的动态优化。

4 MES/CAPP集成下生产过程动态追踪管理体系应用实例

压力容器制造企业的生产具有以下特点:(1)压力容器大多是非标产品,生产重复度小;(2)由于产品属于订单式生产、订单式设计,技术不成熟;(3)由于压力容器加工周期较长,故企业一般同时进行多个订单产品的制造,生产组织与管理难度较大;(4)制造工艺较为复杂、繁琐,制造过程约束较多;(5)压力容器属于特殊设备,工作环境恶劣,其产品的质量缺陷将严重影响人民生命及财产安全,故其制造质量要求极其严格;(6)由于工艺离散程度高,且产品质量影响因素较多,质量稳定性较差;(7)压力容器生产过程受国家相关职能部门严格监管,质量管理责任分配复杂,且生产过程记录文件较为繁复。这些行业典型特征使得压力容器制造企业生产过程的管理较其他制造企业更具有挑战性。基于前述理论、行业特点及原型企业实际情况,本文生产过程跟踪管理体系应用于压力容器生产企业,功能架构如图5。

系统选择C/S体系结构,采用Visual Studio作为系统开发环境,利用ADO.NET数据访问接口建立客户端程序与服务器SQLServer数据库的连接。

系统建立了基于产品BOM的物料体系与工艺体系,调度人员可以及时追踪统计某产品或某订单在制品当前的工艺及质量状态,发现生产瓶颈,合理调度车间生产资源,立体安排某些辅助部门(探伤、试验、热处理等)的作业时间[5],提高生产过程效率。同时通过统计生产过程中的质量缺陷,追溯其成因,找到重点监控节点。

如图6所示,系统通过对三个工作令下的所有焊缝质检记录统计后发现,环焊缝的一次探伤合格率远远低于纵焊缝,因此提高环焊缝的焊接质量对于减少焊缝返修次数、提高产品质量及保证生产进度至关重要。通过MES与CAPP的无缝集成,系统可以横向比对环焊缝焊接工序的工艺参数、焊接操作记录、施工工况、被焊筒节封头质检记录等相关工艺及制造信息,并自动计算不合格焊缝的关键工艺设计节点及制造控制节点所占总数的比例。运用5M1E分析法,通过统计、分析及试验验证,最终确定影响环焊缝焊接质量的因素有封头与筒节的累计误差、组装方法、施焊时焊丝与筒体中心线的偏移量、偏焊量等,相关技术人员据此对相关工艺环节及制造环节进行重点控制,改善了环焊缝一次探伤合格率。

图5 MES/CAPP集成下生产过程动态追踪管理体系总体架构

图6 焊后检验统计分析界面

5 结论

本文在CAPP与MES集成的基础上,针对压力容器制造企业工艺、制造、质控等环节的特殊性,构建了生产过程动态追踪管理体系,通过对在制品的物料追踪、质量状态追踪及质量缺陷追踪,改善了生产过程中物料和质量的管理;通过对集成体系内现有数据的充分挖掘,提高了质量问题的追溯效率和加工工艺及制造过程的优化能力;同时,提高了企业围绕产品生产过程的信息关联度,为生产周期的缩短及产品质量的持续改进奠定了基础。通过在企业的实际应用,验证了本体系的有效性。相信长期使用必定会为企业带来良好的经济效益和社会效益。

[1]张根保,任显林,李明,等.基于MES和CAPP的动态质量可追溯系统[J].计算机集成制造系统,2010(02):349-355.

[2]李洲洋,田锡天,贾晓亮,等.基于单一企业物料清单的飞机制造过程管理体系[J].计算机集成制造系统,2008(07):1356-1362.

[3]张永弟,杨光,岳彦芳.基于BOM的CAD/CAPP/MES集成研究[J].机械设计与制造,2011(03):78-79.

[4]贺长鹏,郑宇,王丽亚,.面向离散制造过程的RFID应用研究综述[J].计算机集成制造系统,2014(05):1160-1170.

[5]张金伟,郑华林,尚旭阳.压力容器企业生产管理信息系统功能分析与设计[J].中国制造业信息化,2007(11):27-30.

(编辑:阮毅)

Study on Dynamic Manufacturing Tracing Management System Based on Integration of MES and CAPP

MA Yue,ZHANG Yu

(SchoolofMechanical Engineering,Dalian University of Technology,Dalian116024,China)

A dynamic manufacturing tracing model based on Computer Aided Process Planning(CAPP)and Manufacturing Execution System(MES)was established through the analysis ofmanufacturing data in MES and process data in CAPP and the characteristics of manufacturing process and quality management in pressure vesselmanufacturers.The integration framework and operation mode were analyzed and the Pressure Vessel Dynamic Manufacturing Tracing Management System was developed.The real-time tracing ofmaterial and quality state in the production process was achieved which improved efficiency of production processmanagement.The defects in forming process of product quality were improved and the process knowledge base was optimized through quality defect tracing,which increased the rationality ofprocessplanningand productmanufacturing in enterprise.

MES/CAPP;pressure vesselmanufacture;manufacturingmanagement;dynamic tracing

TH186

A

1009-9492(2015)06-0034-05

10.3969/j.issn.1009-9492.2015.06.008

2015-03-15

马跃,男,1960年生,辽宁大连人,硕士,副教授。研究领域:物联网技术在制造执行系统(MES)和车间生产管理系统的应用技术。已发表论文22篇。