双导柱运卷小车设计方法分析

胡 林

(洛阳有色金属加工设计研究院,河南 洛阳 471039)

在热轧、铸轧、冷轧和精整等卷式生产工艺设备中,运卷小车是必不可少的物料周转设备,其主要作用是高效可靠的完成卷材生产时的上、卸卷操作,并将卷材运送至指定工位,对保证设备的生产效率和生产安全起着重要作用,也是机组实现自动化、智能化生产的必要设备。运卷小车有多种结构形式,如圆柱形双导柱式、方型单导柱式、双滑板式、剪式等,其中圆柱形双导柱运卷小车应用最为广泛,本文通过一个实例,说明圆柱形双导柱运卷小车设计的一般方法。

1 设计条件

使用场合为拉弯矫直机组的上卷、卸卷和运卷;基础深度不限,采用地沟式;最大举升能力>(最大卷重+套筒重量)16000kg;升降采用液压缸驱动,升降速度不小于0.15m/s;行走采用交流减速电机、变频控制和链轮链条驱动车轮,行走速度0.1m/s~0.20 m/s。

2 设计选型

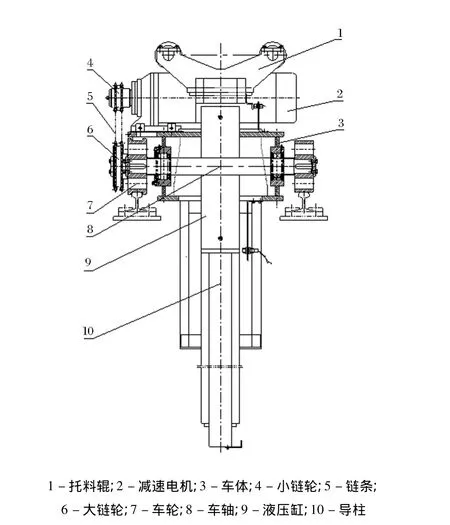

由于本机组对基础深度没有要求和限制,因此选择常用的深坑+移动盖板方案。运卷小车由小车本体、小车行走传动机构、轨道、移动盖板及其轨道、拖链等组成。其中小车本体主要由托料辊、减速电机、车架、链轮、链条、车轮、心轴、液压缸、导柱等零部件构成(图1)。

3 设计计算

图1 小车本体结构示意图Fig.1 Layout of coil car system

3.1 行走驱动装置计算

根据许用轮压选取车轮直径为250mm。小车采用两种车轮,一种不带轮缘;另一种两侧均有轮缘,分别安装在车轴的两侧,小车正常行进时,这种结构能使车轮起到较好的导向作用。为了提高车轮表面的强度,轮面通常需进行表面淬火。

(1)小车正常行进时的阻力矩,M1=μk(m1+m2)g;式中,m1为小车最大举升重量,16000kg;m2为小车本体重量,2040 kg;μk为车轮与轨道滚动摩擦因数,0.1cm;计算得出,M1=180.4N·m;

(2)小车启动力矩应满足足够的加速度(从启动加速至工作速度),即小车启动力矩,M2≥M1+amax(m1+m2)R;式中,amax为小车最大启动加速度,对于运卷小车,可取0.15m/s2;R为车轮半径,0.125m;计算得出,M2=518.65N·m;

(3)小车车轮打滑力矩,M3=μ(m1+m2)gR;式中,μ为滑动摩擦因数,0.1;计算得出,M3=2255N·m。

显然,M3>M2,说明小车能够提供充足的启动力矩来满足必要的启动加速度,且不会产生打滑现象。

(4)由于小车为轮式驱动,为保证小车有足够动力,通常情况下选取车轮打滑力矩M3为小车驱动力矩。所以,初算电机功率;式中,n为车轮转速=11.46r/min(v为小车运行额定速度,取0.15m/s);计算得出,P0=2.7kW。

(5)减速电机选型。考虑到小车轨道安装时纵向不水平引起小车爬坡、小车车轮轮缘与主轨道发生刮蹭等机械卡阻情况、加载后小车车轮出现弹性压扁造成实际直径增大等因素,实际选型时会将功率和输出扭矩作适当放大。本案例中选择XWDC4-8165-71(天津减速机厂),功率4kW、转速1500r/min、速比为71、输出转矩1808 N·m、输出转速21.13 r/min;

(6)速度和力矩的修正。考虑到车体驱动结构设计,在驱动装置中串联一对链轮,修正小车运行的额定速度,确定链轮减速比约为1.8,所以驱动装置实际输出力矩为,1808×1.8=3254.4 N·m;车轮运行额定速度为,(21.13/1.80)×0.125×2×π/60=0.15 m/s。

3.2 升降油缸计算

液压缸最大提升重量,F=(m1+m3)g;式中,m3为小车提升区重量,1040kg;计算得出,F=170400N。

本方案采用标准冶金缸,缸径为160mm,过平衡系数为1.1倍。油缸的行程以接到最小卷轴直径为准。

3.3 重要零部件的校核

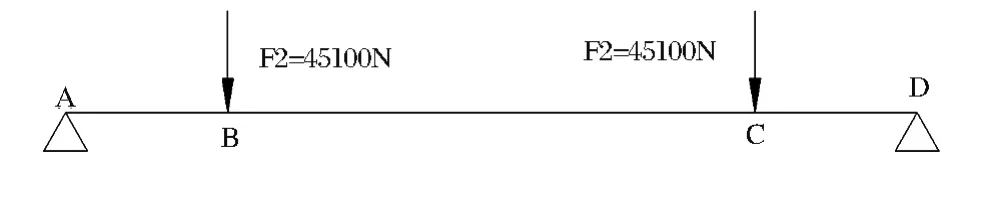

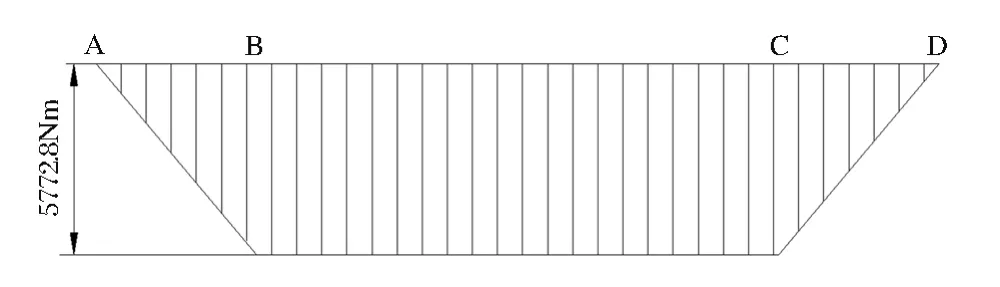

托卷时,卷重(含套筒)和小车本体自重由两根轴共同承担(轴自重相比负载过小,可忽略不计)。车轴结构见图2,对车轴做受力分析见图3,弯矩图见图4。

图2 车轴结构示意图Fig.2 Structural diagram of coil car

图3 车轴受力示意图Fig.3 Force analysis of coil car spindle

图4 弯矩图Fig.4 Bending moment diagram

由图 2、3、4 可知,FB=FC=(m1+m2)g/4,计算得出,FB=45100N;MBC=FB×LAB,计算得出,MBC=5772.8N·m。危险截面Ⅴ处轴颈按弯扭合成强度校核应不小于;式中,σ 为材料的许-1P用疲劳应力,车轴材料为45,调质处理,许用疲劳应力范围为180~207 MPa,取中间值190MPa;M为最大弯矩,M=5772.8N·m;计算得出,d=67.7mm。设计中采用的轴颈为75mm,安全系数约为1.1倍。

此外,可以通过建立三维模型,对车轴强度和刚度进行力学分析,三维应力分析结果与理论计算结果相吻合。

4 结束语

该方案设计的两根导柱,保证了小车托料后升降的平稳,且升降液压缸只有一个,结构简单、维护方便。小车使用时,结合接近开关的位置反馈功能,能精确控制小车升降时停留在特定位置。小车行走驱动动采用变频调速装置控制启动、运行速度,保证运行平稳。满足小车升降行程的要求,此方案的液压缸行程均较大,且多采用垂直安装方式,故需开挖较深的地沟。

由于安全生产的需要,小车地坑多设计有可移动式封闭盖板。因此,地坑中不仅有用于车体行走的主导轨,还有多层伸缩式活动盖板用的导轨。主导轨安装在地沟基础牛腿的水平面上,移动盖板导轨安装在地沟侧壁预埋的钢板上。通常上、卸卷车的移动行程均较长,轨道长度达10m以上,为保证小车行走顺畅,避免车轮卡阻现象,需严格保证主轨道安装精度。

[1]李毅飞.上、卸卷车传动功率的计算与分析[J].有色金属加工,2015,(4):