大型煤化工隔膜泵出料三通的强度分析与结构优化

王少华 姬小东

(中国有色(沈阳)泵业有限公司,辽宁 沈阳 110144)

大型煤化工隔膜泵出料三通的强度分析与结构优化

王少华 姬小东

(中国有色(沈阳)泵业有限公司,辽宁 沈阳 110144)

大型隔膜泵作为煤化工行业水煤浆输送的核心设备,其具有大流量、高压力和输送稳定等诸多优点,并已得到广泛应用。出料三通作为隔膜泵液力端的关键零部件,其内部承受较高工作压力载荷并容易在相贯线位置产生疲劳破坏。本文应用大型有限元分析软件ANSYS对出料三通根据实际工况进行强度分析,并对其结构进行优化,其结论对隔膜泵液力端相关零部件的设计研发具有一定的理论指导意义。

隔膜泵;出料三通;结构优化

1 前言

大型三缸单隔膜泵作为煤化工行业水煤浆输送的核心设备,其液力端主要由进出料阀箱、进出料管、隔膜室以及活塞缸等关键部件组成。其中,出料三通作为位于隔膜泵出料端的大型铸件,其两侧焊接于隔膜泵出料管上且内部承受料浆压力载荷,受其影响该件为液力端主要易损件之一。设计出料三通关键在于改善三通内腔相贯线处的应力分布,避免因过度的应力集中致三通在泵运行现场发生疲劳破坏。此外,设计中还应充分考虑铸造件的成本因素,这要求设计者在能够满足强度要求的前提下降低铸件的重量。本文采用大型有限元分析软件ANSYS对出料三通进行强度分析,并对分析结果进行评价。通过对比分析确定符合强度设计要求并重量较轻的结构形式。其分析方法与结论对相关产品的设计与研发具有一定的理论指导意义。

2 隔膜泵液力端出料三通强度分析

2.1几何模型与边界条件

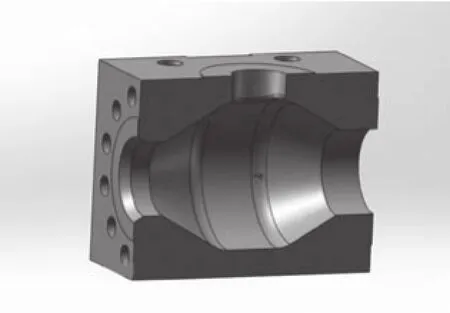

三缸单作用隔膜泵液力端出料三通所处位置如图1所示,由图1可知,出料三通焊接于出料管之上并在其后端安装三通支架以保证其稳定性。出料三通上方与出料氮气包相连。在隔膜泵的现场运行过程中,出料三通内部受输送料浆的较高的工作压力载荷作用。出料三通三维剖视结构如图2所示。

图1 隔膜泵出料端结构示意图

图2 隔膜泵出料三通内腔结构图

根据图2可知,对三通强度产生影响的内腔结构主要表现为相贯线位置处的圆角值以及内腔扩张角(图中为45°)。由于出料三通为对称结构,为降低计算规模,可以对1/2模型进行分析计算。利用三维几何建模软件Solid Works建立液力端出料三通的几何模型并以.SAT的格式导入有限元分析软件ANSYS中。采用ANSYS前处理模块对几何模型进行网格划分,对易产生应力集中的位置进行细化(相贯线处圆角),共得到三维四面体单元20592个,节点13826个。根据液力端三通在隔膜泵实际运行过程中实际工况的受载情况定义边界条件如下:在实际运行工况下,压力载荷作用于出料三通内腔表面(16MPa),在二分之一对称面施加对称方向约束,螺纹孔内按实际力矩加载螺栓力。边界条件如图3所示。

图3 出料三通边界条件示意图

2.2计算仿真结果

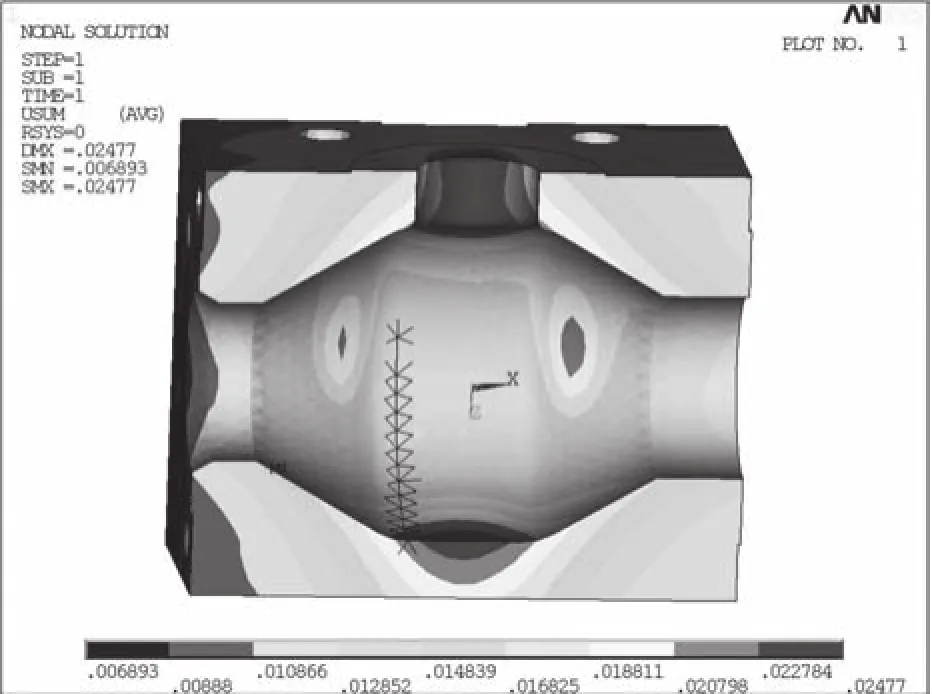

通过提取ANSYS后处理结果得到该液力端三通的应力与变形分布云图分别如图4和图5所示。

图4 出料三通应力分布云图

图5 出料三通变形分布云图

由于此件为非标准铸件,因此根据机械设计手册1-107可知其强度分析结果的评定通常由工作应力与许用应力之间的关系式来确定。工作应力σc与许用应力σp的一般关系为:σc≤σp,其中工作应力即为分析所得的最大应力值,许用应力则根据制造三通的材料属性以及零件的关键程度等因素来共同确定。三通的材质为铸造合金钢,经计算其材料的许用应力为154.3MPa,而有限元分析结果为73.9MPa,因此根据分析结果可知,该出料三通在设计上能够满足强度要求。

为达到降低重量从而减少生产成本的目的,对出料三通的结构进行改造。将三通内腔扩张角由45°改为30°,可将出料三通的重量减少30kg,采用与上述内容相同的边界条件、网格规模对其进行强度分析可以得到减重后新结构出料三通的应力分布云图和变形分布云图,分别如图6和图7所示。

图6 新结构出料三通应力分布云图

图7 新结构出料三通变形分布云图

为便于对结构进行评价,将上述两种结构(分别称之为原结构和新结构)出料三通应力、变形的分析结果进行对比,并将结果汇总见表1。

表1 两种结构出料三通分析结果汇总表

结论

本文利用大型有限元分析软件ANSYS对两种结构的三缸单作用隔膜泵液力端出料三通进行强度分析,并根据非标准件强度评定的相关准则对分析结果进行评价。综合对比计算结果,得出结论如下:

(1)通过对比可知,两种结构的液力端出料三通在相同工况下的最大应力均位于三通与氮气包接触面附近的内腔相贯线位置,且最大变形与最大应力所产生的位置基本相同。根据隔膜泵现场运行实际情况可知其结论真实可靠。

(2)新结构与原结构相比,降低了零件的重量,减重可达20kg。但最大应力值变化明显,从73.9MPa增至91.3MPa。最大变形的变化量不大,仅从0.0 20 m m增至0.024mm。

(3)根据机械设计手册中的材料属性推荐值以及应力评价体系对两种结构出料三通进行应力评定可知,两者在高压力、大流量工况下皆能满足强度要求,而对比而言新结构的重量更轻,在批量化大规模生产的前提下采用新结构能够大幅降低制造企业生产成本,提高经济效益。

[1]《活塞式压缩机设计》编写组.活塞式压缩机设计[M].北京:机械工业出版社,1974.

[2]郁永章.容积式压缩机[M].北京:机械工业出版社,2000.

[3]成大先.机械设计手册[M].北京:化学工业出版社,2002.

TB301

A

王少华(1970-),男,辽宁省沈阳市人,工程师,主要从事机械装备工艺设计研究工作,中国有色(沈阳)泵业有限公司设计研究所工艺设计人员。