FSAE赛车制动系统优化设计

邓召文,唐俊祥

引言

中国大学生方程式汽车大赛(简称FSAE大赛)是由中国汽车工程协会主办,秉持“力争上游,擎动未来”的远大理想,坚持“稳中求胜”的设计理念,立足于中国汽车工程教育和汽车产业的现实基础,吸收借鉴国际大学生方程式汽车大赛(简称FSAE大赛)赛事的成功经验,为国内优秀汽车人才的培养和选拔搭建公共平台,由高等院校汽车相关专业及机械专业在校学生组队参加的汽车设计、制造与调校的比赛。各参赛车队按照赛事规则和赛车制造标准,在一年的时间内自行设计和制造出一辆在加速、制动、操控性等方面均具有优异表现的小型单人座休闲赛车,能够成功完成部分或全部赛事环节的比赛[1]。

制动系统是赛车唯一的主动安全系统,是车手与赛车的安全保障,也是赛车动力性和操纵稳定性得以发挥的前提条件,因此,设计制造并调校出性能优异的制动系统是整车性能与安全的需要。

本课题以中国大学生方程式汽车大赛为背景,依托湖北汽车工业学院HUAT车队赛车研发项目,主要通过科学的研发设计手段对FSAE赛车制动系统进行了优化设计,提出了FSAE赛车制动系统设计与制造的有效方案。

1、设计要求与整车参数

1.1 FSAE赛车制动系统设计要求

由2013年FSAE大赛规则[1]可知,FSAE制动系统主要设计要求有:

(1)制动系统必须作用于所有四个车轮上,并且通过单一的控制机构控制。

(2)制动系统必须有两套独立的液压制动回路。

(3)安装有限滑式差速器的车桥,其两个车轮可以使用单个制动器制动。

(4)制动系统必须在后述的测试中,能够抱死所有四个车轮。

(5)禁止使用线控制动,禁止使用没有保护的塑料制动管路。

(6)制动系统必须被碎片护罩保护,以防传动系失效或小碰撞引起的碎片破坏制动系统。

(7)制动系统的踏板应能承受2000 N的力。该结果是通过测试在任何正确坐姿下踩下踏板时的最大力所得出的。且制动踏板必须由钢,铝,铝合金或钛制造加工而成。

(8)赛车必须装有制动踏板超行程开关且必须是一个机械的单刀单掷开关。

(9)赛车必须配备一个红色的刹车灯。刹车灯本身必须具有一个黑色的背景和一个矩形或三角形或近圆形的形状,发光表面与地面至少15cm²。且在非常明亮的阳光下,每个刹车灯也清晰可见。且必须安装在车轮中心线和车手的肩膀水平线之间或垂直车辆中心线的外侧。

1.2 HUAT赛车整车参数

FSAE赛车制动系统不仅要满足大赛规则的要求,更要符合赛车性能的需要,为了设计出与整车性能相匹配的赛车制动系统,则需根据赛车整车参数进行制动系设计计算。根据赛车设计目标与初步计算,得到赛车整体参数,如表1所示。

表1 HUAT赛车整车设计参数

2、HUAT赛车制动系统概念设计

2.1 制动系统方案选型

FSAE制动系统对应方案组成如图1所示。

HUAT赛车制动系统主要方案为:H型并联液压双回路制动力分配可调四轮盘式制动系统,其主要优点为[2]:

(1)盘式制动器:相对鼓式制动器质量轻,热稳定性好,具有更高的制动效率和制动效能,并在一定程度上有更好的抗水衰退性能。

(2)并联液压双回路:并联回路有效减小管路泄漏或失效带来的严重后果且便于前、后制动力的分配,液压制动布置简单且效率高、效果好。

(3)前、后制动力分配可调:通过制动力分配调节装置(平衡杆)可以使赛车实现最佳前、后制动力分配并保证四轮同时抱死。

2.2 FSAE赛车制动系统主要参数确定

2.2.1 制动盘直径与厚度

制动盘直径 Do:制动盘的直径 Do选择为轮辋直径的70%~79%[3]。在保证制动力的前提下出于轻量化的考虑可以通过使用不同直径的制动盘来实现前后制动力的分配。

制动盘厚度h:制动盘厚度h直接影响制动盘质量和工作温度。为使质量不致太大,制动盘厚度应取得适当小些;为了降低制动工作时的温升,制动盘厚度又不宜过小。

2.2.2 制动轮缸直径

制动轮缸对制动衬片的作用力F0与轮缸直径d及制动轮缸中的液压p之间有如下关系式[3,4]:

2.2.3 制动主缸直径

一个轮缸的工作容积:

式中,di为轮缸活塞直径;n为轮缸中活塞的数目;iδ为轮缸活塞在完全制动时的行程。

全部轮缸的总工作容积为:

式中,m为轮缸的数目。

在初步设计时考虑到软管变形,轿车制动主缸的工作容积可取为V0=1.1V;货车取V0=1.3V。

主缸活塞直径d0和活塞行程S0可由下式确定:

一般,S0=(0.8~1.2)d0。

2.2.4 制动踏板力与踏板行程

制动踏板力Fp:

式中,ip为制动踏板机构传动比;η为制动踏板机构及制动主缸的机械效率,取η=0.9。

制动踏板工作行程xp为:

式中,δ01为主缸中推杆与活塞的间隙(mm),取1.5~2mm;δ02为主缸活塞空行程(mm)。

踏板力Fp一般不应大于500N~700N。踏板全程对轿车不应超过 100mm~150mm;对货车不应超过 170mm~180mm。

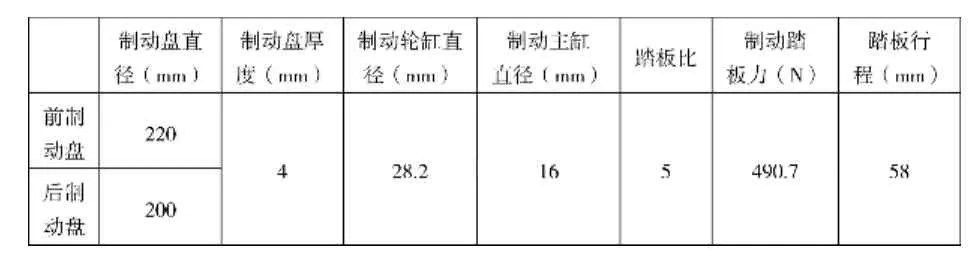

根据以上计算分析过程,取φ =0.9,计算相关参数,得到如下表2所示制动系统主要设计参数数据:

表2 制动系统主要设计参数

2.3 FSAE赛车制动性能计算

一般两轴汽车的前、后制动器制动力比为一固定值,常用前制动器制动力与汽车总制动器制动力之比来表明分配的比例,称为制动器制动力分配系数。

在任何附着系数φ的的路面上,前、后车轮同时抱死的条件是:前、后轮制动器制动力之和等于附着力,且前、后轮制动器制动力分别等于各自的附着力[5],即:

由式(3.8)可得制动力分配I曲线,如图2所示。

从图2可知,当赛车实际制动力分配曲线在图中曲线上方时,即Fμ2>Fμ1,此时赛车后轮先抱死;而当赛车实际制动力分配曲线在图中曲线下方时,即Fμ2<Fμ1,此时赛车前轮先抱死;因此,只有当实际制动力分配满足图中曲线,达到Fμ2=Fμ1时,赛车制动时才能四轮同时抱死。

制动力分配系数为:

由于赛车在赛道上的附着系数的经验值取为0.9,代入数值,可得β=0.61875≈0.62。

3、FSAE赛车制动系统工程设计

本文中FSAE赛车制动系统工程设计包括在CATIA中建立三维模型与基于Ansys Workbench的CAE优化分析。

3.1 FSAE制动系统CAD建模

FSAE制动系统CAD建模主要是对所需选购零部件及主要自制零件进行数字建模并装配,以验证设计方案的可行性。

制动系统零部件模型如图3所示。

制动系统总成装配模型如图4所示。

3.2 FSAE制动系统CAE分析

由于各部件初步根据性能要求设计,没有考虑强度和轻量化,可能存在强度不够、质量过大问题,将各关键部件导入有限元分析软件进行分析,得出优化方案。本设计过程中主要运用Ansys Workbench进行有限元分析。

主缸座的强度优化和制动踏板的轻量化优化结果如图5、6所示。

在主缸座优化结果中,优化后,最大应力为197.44Mpa;在最大应力基本不变的情况下其重量从10.8千克减小到1千克,重量下降 90.7%,可见主缸座强度基本不变,轻量化显著增加,优化合理。

在踏板轻量化优化结果中,优化前最大应力720.72Mpa,质量0.356Kg;优化后最大应力179.2Mpa,质量0.264Kg;对比可知,应力减小 75.14%,质量减轻 25.15%,质量显著下降,应力显著下降,优化合理。

4、FSAE赛车制动系统制造与调教

4.1 制动系统制造

主要自制件有:主缸座、踏板、制动盘等。

自制件的制造是以工程设计结果作为依据的,但在实际制造过程中也应考虑到材料成本、加工工艺的可行性及加工成本,在保证部件性能要求的前提下,尽可能节约成本与材料。其具体流程可以概括为:

(1)根据各三维模型导出二维图纸,图纸必须标注详细定为尺寸、定型定位尺寸以及相关技术要求与热处理要求,以保证部件的性能;

(2)选择合适的加工工艺,可以采用多种加工方式结合的方法,合理的加工方式不仅零件的加工质量同时也能节约成本;

(3)选取加工地点,由于在加工过程中必须严格控制加工精度及相关技术要求,以保证零件的性能需要,则必须选取具有一定加工实力的加工地,这是零件制造中较重要的一步;

(4)加工好的零件,必须对照图纸及三维设计模型,严格检验零件的加工质量,并进行初步装配,以便及时发现问题并进行改进。

制动系统制造中主要选用7075铝合金,加工工艺主要是线切割、车削与数控铣等。

如图7所示为HUAT赛车制动系统主要自制零部件。主要采购零部件如图8所示。

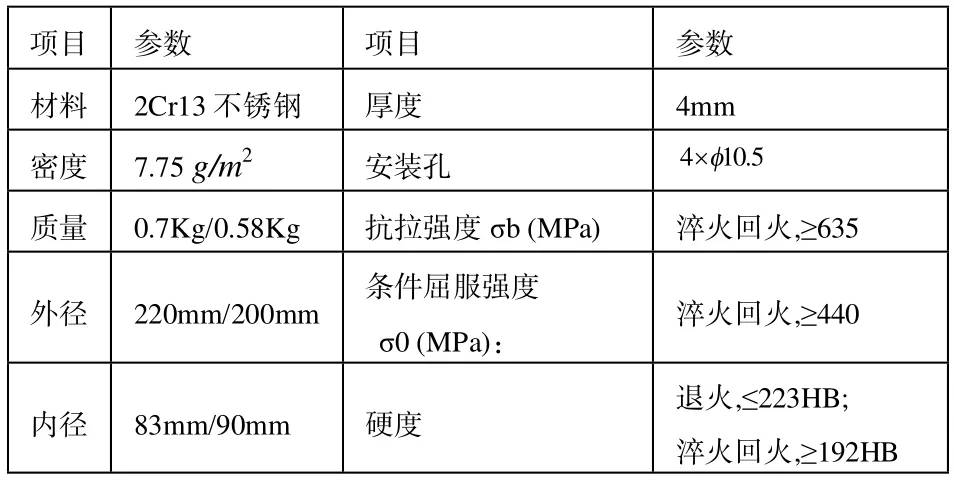

制动盘主要参数如表3所示。

表3 制动盘参数

制动卡钳主要参数如表4所示。

表4 制动钳参数

4.2 制动系统装配

FSAE赛车制动系统装配是赛车设计开发过程中比较重要的一个环节,因此必须按照一定的原则,遵循设计意图进行严格装配,整个装配过程可以分为系统部件的装配与系统总成装配。

制动系统部件装配包括制动踏板及主缸总成、制动器总成与制动管路的装配。如图9所示为踏板总成与制动器总成。

制动系统整车装配是将以上提到的各小总成装配到一起,并安装固定在赛车上,形成具备完善功能的完整的整车系统。系统整车装配简图如图10所示。

除了上述主要部件的装配,还有制动灯开关、制动灯的安装、超行程开关及超行程开关座等,其安装原则为满足大赛规则要求,机构简单,稳定可靠,成本低,易与实现等。

4.3 制动系统调校与实车试验

制动系统调校主要包括制动管路排空气、制动盘磨合、制动平衡杆调节等。

制动管路排空气主要把握以制动卡钳为中心,先近后远的原则。排空气需两人配合,反复操作,直至制动钳排气孔流出的制动液中无气泡,且踩住踏板时用手扳不动车轮,然后动态试车,轻踩踏板,检验制动效果,实车试验一段时间后重新反复排空气,直至制动效果达到既定要求。

制动平衡杆的调节是保证赛车四轮同时抱死的关键。制动平衡杆的调整方法如图11所示,通过调整平衡杆上关节轴承在的位置来调整平衡杆的止点,根据杠杆原理分配作用在两个制动主缸活塞推杆上的力。在调整完支点位置之后还需要根据制动力的比例调整每个制动主缸活塞推杆旋入平衡杆安装座的位置[6]。

制动平衡杆的作用同样受以下因素影响:制动主缸活塞直径、制动卡钳活塞直径、制动盘的直径及其厚度、比例调节阀的使用等。

经过严格的装配与不断的调试,赛车制动系统达到了最初的设计要求,顺利通过比赛制动测试。制动测试四轮抱死时刻如图12所示。

5、结论

本文通过对FSAE制动规则的深入解读以及对国内外车队制动系统设计及相关的参考,根据目标赛车的整车性能需要,确定赛车制动系统的设计方案;根据理论计算与分析,选取合理的制动主缸、制动钳以及制动盘相关参数;根据设计目标对赛车制动性能进行计算和优化,实现了关键零部件的轻量化设计,且安装了制动平衡杆(制动力分配装置);制造出满足安装和强度要求的制动踏板、主缸底座等部件,合理装配并完成了系统调校,实车验证表明,设计方案满足大赛要求。本文的研究成果对于指导FSAE赛车的设计、制造及调校有一定的实际意义。

[1] 中国大学生方程式大赛规则委员会,李理光主编译.中国大学生方程式汽车大赛规则[M].中国汽车工程学会颁布试行,2010.

[2] 陈家瑞.汽车构造第五版[M].北京:人民交通出版社,2006.

[3] 刘惟信.汽车制动系的结构分析与设计计算[M].北京:清华大学出版社,2004.

[4] 罗永革.汽车设计[M].北京:机械工业出版社,2011.

[5] 余志生.汽车理论(第五版)[M].北京:机械工业出版社,2004.

[6] 居小凡.FSAE赛车的设计制造及测试[D].上海:上海交通大学,2009.