ZrO2/Al2O3复相陶瓷材料抗磨损特性的研究

伦文山 余乃骁 徐泽跃 陆丽芳

(江苏省陶瓷研究所有限公司,宜兴 214221)

0 引言

耐磨材料是新材料领域的核心,在全球新材料研究领域中,耐磨材料约占85%。随着信息社会的到来,特种耐磨材料对高新技术的发展起着重要的推动和支撑作用,是21世纪信息、生物、能源、环保、空间等高技术领域的关键材料,成为世界各国新材料领域研究发展的重点,也是世界各国高技术发展中战略竞争的热点。

腐蚀、磨损和断裂是材料失效的3种主要形式,其中由于摩擦导致磨损失效约占设备损坏的70%~80%,每年损失都在上千亿美元。改善润滑、降低磨损可以带来巨大的经济效益,据估计约占各国国民生产总值2%以上。各国学者开展了大量的研究工作,其研究思路可归纳为以下3个方面:(1)细化晶粒。提高材料结构均匀性,包括提高材料致密度、降低材料缺陷等;(2)组分复合化。即通过添加各种第二相、颗粒(或晶须)形成复合材料;(3)相变增韧。目前可供选用的工程陶瓷材料有氧化物陶瓷(如 Al2O3、ZrO2陶瓷)、氮化物陶瓷(如 Si3N4、Sialon材料)和碳化物陶瓷(如SiC)等。如何提高它们的耐磨性是整套设备延长寿命的关键之一,也是取得最佳经济效益的根本途径。

二氧化锆(ZrO2)陶瓷具有耐高温、耐化学腐蚀、抗氧化、耐磨、热膨胀系数大以及热容和导热系数小等特性,因此决定了它是一种非常理想的高温耐火材料、研磨材料和高温隔热材料。但是,二氧化锆还具有马氏体相变的特性,相变时会产生体积变化,陶瓷产品易产生裂纹,其成本相比于氧化铝也是较高。

本文主要研究如何将氧化锆与氧化铝复合,开发出复合型ZrO2/Al2O3复相材料,既可以大幅度提高陶瓷材料的耐磨性能,降低单一氧化铝陶瓷耐磨性不足的缺点,又可以实现节能降耗的作用。

1 试验过程

1.1 试验原料及设备

试验原料:氧化铝(0.85μm),氧化锆,八水合氧氯化锆,六水合硝酸钇,氧化钇,氨水(25%),聚乙二醇 400,去离子水,PVA溶液。

主要设备:TYE-1000型压力试验机,KSF1600型烧结炉,显气孔体密测定仪,扫描电子显微镜和磨损试验机等。

1.2 试样的制备

将ZrOCl2·8H2O晶体溶于去离子水按一定比例配成的溶剂中,配成一定浓度的氧氯化锆溶液,然后加入3mol%的Y(NO3)3·6H2O晶体,待其溶解后加入适量的聚乙二醇400并搅拌约30min,记为A溶液;取适量的Al2O3溶于去离子水中配成一定浓度的浆液,记为B溶液;将A溶液加入到B溶液中,在搅拌的条件下,将一定浓度的氨水缓缓地加入到混合溶液中至沉淀完全;静止陈化一段时间后过滤、洗涤至沉淀中无Cl-1存在,放入烘箱中于100℃下干燥,在1100℃下煅烧3h,制备得到复合粉体。在Φ130mm的模具中半干法机压成型;成型后的试样放入恒温烘箱中100℃下进行低温烘干处理,在1600 ℃高温下烧结,保温时间均为3h。

1.3 性能表征

(1)采用显气孔体密测定仪对烧结后的试样的体积密度表征。

(2)采用扫描电子显微镜SEM对烧结后的试样进行形貌分析。

(3)采用磨损试验机计对烧结后的试样进行耐磨系数测试。

2 结果与讨论

2.1 ZrO2/Al2O3复相陶瓷的体积密度分析

ZrO2/Al2O3复相陶瓷的体积密度以及吸水率如图1所示,陶瓷材料的密度大小是影响其耐磨性主要因素之一,复相陶瓷结构越致密,密度越大,其耐磨性相应的就越好。由图1中可知,随着氧化锆含量由3wt%提高到8wt%时,复相陶瓷的体积密度出现升高的现象,吸水率相应的呈下降的现象。当氧化锆含量>8wt%时,其密度的变化趋势趋于平缓,升高的幅度很小。氧化锆的加入对氧化铝起到抑制晶粒长大的作用,使氧化铝复相体系具有一定的细晶化,提高了材料的致密度。有此可知,氧化锆的添加量为8 wt%时得到较为理想的体积密度。

图1 氧化锆含量对体积密度以及吸水率的影响

2.2 ZrO2/Al2O3复相陶瓷的耐磨系数分析

2.2.1 化学共沉淀法添加氧化锆对复相陶瓷材料的耐磨性的影响

ZrO2/Al2O3复相陶瓷的体积密度以及吸水率如图2所示,耐磨系数的大小直接决定材料的抗磨损特性。陶瓷材料的磨损系数越小,其抗磨损性能越好。由图可知,随着氧化锆含量由3wt%升高到8wt%时,其磨损系数不断减小,当含量为8wt%时,磨损系数出现极小值,继续增加氧化锆的含量,其磨损系数的变化趋于平缓的状态。通过该图得到氧化锆的添加量为8wt%较为合适。添加的氧化锆作为第二相存在,由于在烧结过程中产生马氏体相变,对复相体系起到相变增韧的作用,使复合陶瓷的断裂韧性有相应的提高。

图2 氧化锆含量对耐磨系数的影响

2.2.2 直接添加氧化锆对复相陶瓷材料的耐磨性的影响

图3中1为不添加氧化锆,2和3为选取氧化锆含量为8wt%时,采用直接添加法和化学共沉淀法两种方式加入氧化锆,然后检测其磨损系数的大小。

图3 氧化锆不同加入方式对耐磨系数的影响

由图3可知,不加氧化锆、直接加入氧化锆和采用化学共沉淀法加入氧化锆,对其磨损系数有较大的影响,不加氧化锆和直接加入氧化锆得到的磨损系数明显大于化学共沉淀加入氧化锆得到的磨损系数,造成原因是氧化锆本身易团聚,直接加入氧化锆后其在氧化铝中很难均匀地分散,使得氧化锆团聚体较多,对其耐磨性及其他力学性能产生较大的影响。化学共沉淀法得到的结果较为理想,氢氧化锆沉淀溶液和氧化铝溶液混合陈化时能使氢氧化锆很好地附着在氧化铝表面,在煅烧时得到的氧化锆也能很好地分散且能完全包裹在氧化铝表面,相对的其耐磨性得到大幅度地提高。

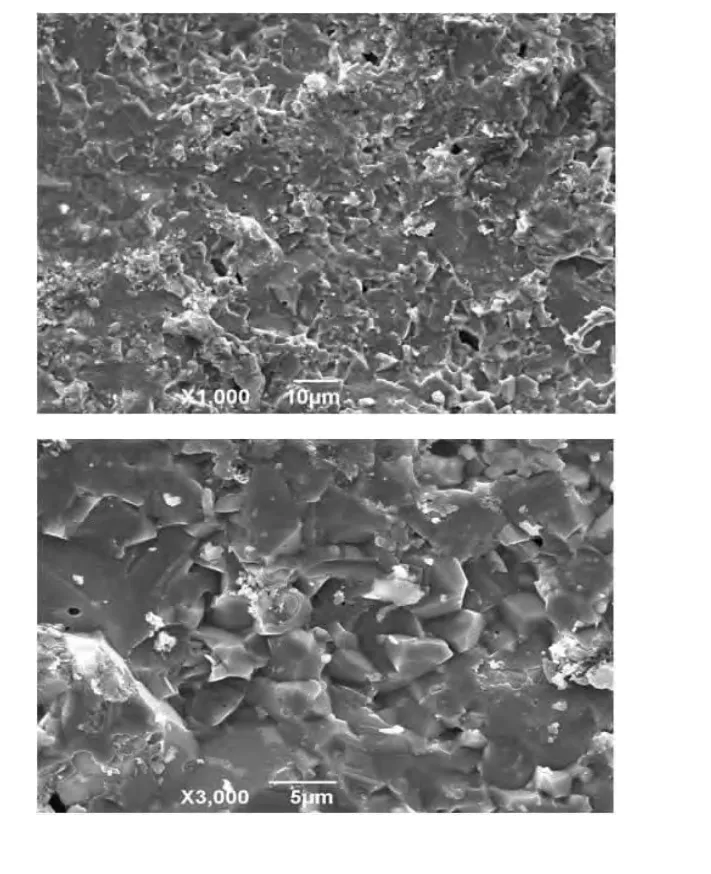

2.3 ZrO2/Al2O3复相陶瓷的断口形貌分析

选取氧化锆含量为8wt%时的复合陶瓷材料进行断口的SEM分析试验,得到的结果如图4所示,图中显示的是3张不同倍数的SEM图片,通过X3000和X5000的图片可以看出,断口结构中晶粒间基本没有缝隙,晶粒和晶粒间紧密地粘合在一起,说明该复相陶瓷材料在1600℃时能很好地完成烧结。通过图中结构发现,白色的物质可能是氧化锆团聚体,氧化铝结构中还是存在部分氧化锆团聚体,氧化锆没有完全地分散在氧化铝中。造成的原因可能是1100℃煅烧后的粉体在湿磨的过程中产生了少部分的团聚颗粒。

图4 ZrO2/Al2O3复相陶瓷的断口形貌分析

3 结 论

本文主要采用了化学共沉淀法制备ZrO2/Al2O3复相陶瓷材料,通过对其耐磨性以及微观结构分析,所得结论如下:

(1)通过体积密度以及磨损系数的表征发现,以共沉淀法加入适量的氧化锆能大幅度提高制备的陶瓷材料的耐磨性。

(2)通过对复相陶瓷微观结构的研究,该复相陶瓷材料在1600℃、保温3h的情况下能完全烧结,晶粒间无缝隙,能很好地紧密粘合在一起。

[1]蒋俊.氧化铝基复相陶瓷的制备、结构与性能的研究[D].武汉:武汉理工大学.2002:1-54.

[2]周永贵.氧化锆陶瓷的制备工艺和力学性能研究[D].长沙:中南大学材料科学与工程学院.2005:1-44.

[3]饶平根,吴建青,叶建东,等.添加氧化锆对氧化铝陶瓷的性能的影响[J].兵器材料科学与工程.2006,29(2):13-16.

[4]姚义俊,丘泰,焦宝祥,等.Y2O3、La2O3、Sm2O3对氧化铝瓷烧结及力学性能的影响[J].中国稀土学报.2005,23(2):158-161.

[5]郭瑞松,郭多力,齐海涛,等.添加稀土氧化物对氧化铝复相陶瓷性能的影响[J].硅酸盐学报.2002,30(1):112-116.

[6]吕彩霞.氧化锆晶化过程的研究[D].兰州:兰州理工大学石油化工学院院.2010:1-53.

[7]张敬强,荣守范,宋晓刚,等.稀土氧化物对氧化铝复相陶瓷显微结构和力学性能的影[J].佳木斯大学学报.2006,24(1):16-18.