硫化体系对天然橡胶耐磨性的影响及磨耗机理的研究

巩丽,游海军,刘莉(青岛科技大学高性能聚合物研究院,山东 青岛 266042)

硫化体系对天然橡胶耐磨性的影响及磨耗机理的研究

巩丽,游海军,刘莉*

(青岛科技大学高性能聚合物研究院,山东 青岛 266042)

研究半有效硫化体系、有效硫化体系、普通硫磺硫化体系和平衡硫化体系四个硫化体系中天然橡胶的摩擦磨损机理。通过对四种硫化体系下天然橡胶复合材料的力学性能、耐磨性能、硫化特性及磨耗表面形貌等的对比分析,研究了硫化体系和橡胶磨耗之间的关系,研究发现半有效硫化体系中天然橡胶复合材料的综合性能和耐磨性能都是最好的。半有效硫化体系的磨耗体积最小为0.164 1 cm3,有效硫化体系的磨耗体积最大为0.227 1 cm3。最小磨耗体积比最大磨耗体积要低38.39%。当促进剂种类改变时,研究发现NS和DTDM能更促进耐磨。

天然橡胶;硫化体系;摩擦磨损;促进剂

天然橡胶(NR)作为一种通用橡胶,具有良好的弹性和力学性能,在橡胶制品中得到广泛应用。硫化胶的基本性能取决于硫化条件、硫化体系及填料所决定的三维网络结构[1]。不同的硫化体系对橡胶制品性能影响很大,主要由于不同的硫化体系中,单硫键、双硫键、多硫键的比例不同[2]。赵菲等[3]研究了硫化体系对NR硫化返原的影响,发现有效和平衡硫化体系的抗返原性最好,综合使用性能以半有效硫化体系较好。孟宪德等[4]发现平衡硫化体系的耐热氧老化性优于半有效硫化体系,更优于普通硫化体系。

对于磨耗过程和磨耗机理的研究[5~11]通常根据磨耗后的表面状态、磨耗的花纹、磨耗颗粒以及其磨耗表面化学结构的变化来研究得到,从而对磨耗机理有了一定理解。但磨耗的影响因素十分复杂,还需要进一步研究。本文对硫化体系对磨耗体积的影响及磨屑、磨耗表面的状况对磨耗机理的影响进行研究。

1 实验部分

1.1实验材料

NR,SCR WF,中国海南产;硫磺、促进剂(NS、CZ、DTDM)、Si-75、氧化锌、硬脂酸都为市售。

1.2实验仪器

MZ-4060辊筒磨耗机,江都市明珠试验机械厂;XSM-1/10~120橡塑实验密炼机,上海科创机械设备有限公司;双辊开炼机,宝轮精密检测仪器有限公司;GT-M2000-A硫化仪,高铁检测仪器有限公司;XLB-D400×400平板硫化机, 中国浙江湖州东方机械有限公司;GT-TCS-2000电脑系统拉力试验机,高铁检测仪器有限公司;邵氏硬度计,江都市明珠试验机械厂;MZ-4065橡胶回弹性试验机,江都市明珠试验机械厂;MZ-4102B气动冲片机,江都市明珠试验机械厂;FA2004B电子天平,上海精科天美科学仪器有限公司。

1.3试样制备

(1)硫化胶配方:NR 100;N220 50;氧化锌 5;硬脂酸 2:4010NA 2;硫化体系变量。

(2)混炼工艺

密炼→小料→硫磺(吃完料后左右 3/4 各割三刀)→薄通打三角包 6 次→排气下片→硫化→裁样→性能测试。

(3)DIN磨耗试样

按硫化仪测定的正硫化时间(Tc90+5 min)在平板硫化机上于 150 ℃和 10 MPa 压力下硫化试样。

1.4性能测试

拉伸性能按照GB/T 528—2009测试;撕裂强度按照GB/T 529—1999测试,采用直角形试样;邵尔A型硬度按照GB/T23651—2009测试;热空气老化性能按GB/T 3512—2001测试,老化条件为100 ℃× 24 h;回弹性按GB/T1681—2009测试。

2 结果与讨论

2.1四种硫化体系的性能研究

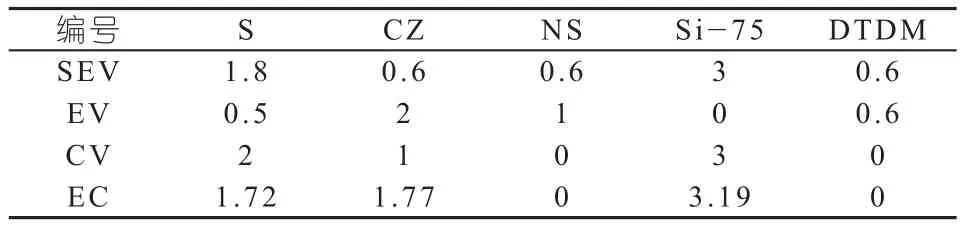

表1 四种硫化体系的配方

2.1.1硫化特性对比分析

从表2中我们可以看出四种硫化体系下的焦烧时间ts1差别不大都在3 min左右,这主要由于促进剂为次磺酰胺类,焦烧安全性好。但是工艺正硫化时间tc90差别较大,这主要由于促进剂与硫磺的比例不同,使得交联效率不同造成的。MH-ML表示交联程度的大小,可以看出,半有效硫磺硫化体系的交联程度最高,硫磺、促进剂的利用率也就最高。最小扭矩变化不大,这说明四种硫化体系对天然橡胶的初始黏度影响不大。

表2 四种硫化体系天然橡胶硫化特性数据

2.2.2力学性能的对比分析

由表3可以看出,四个硫化体系下材料的交联点间分子量的大小顺序为:EC<EV<SEV<CV,也就是说交联密度的大小顺序为:CV<SEV<EV<EC。拉伸强度的大小与交联密度的大小关系:随着交联密度的增大,拉伸强度先增大后减小,半有效硫化体系的拉伸强度最大。300%定伸应力和硬度都是随着交联密度的增加而下降,有效硫化体系的值最大。断裂伸长率的变化开始时,随交联密度的增加而下降,但平衡硫化体系的断裂伸长率没有因交联密度的增加而下降,这主要是由于其中的部分多硫键的断裂与重组增加断裂伸长率起到的作用超过了交联密度的影响。回弹性与交联密度基本呈先增大后下降的趋势,天然橡胶具有弹性好和拉伸结晶的特点,而结晶又使橡胶的弹性网络更加完善使天然橡胶有良好的回弹性。

表3 四种硫化体系下的复合材料力学性能数据

同时,适当的的交联具有阻碍天然橡胶中裂纹扩展的能力,炭黑在天然橡胶中分散均匀,不易形成应力集中点,从而提高了复合材料的撕裂性能。

从上述四个力学性能对比柱状图中不难看出,所有的力学性能对比柱状图具有同样的趋势,即SEV拉伸强度、撕裂强度和回弹性都是最好的。因此可以认为四种硫化体系中SEV的力学性能最好。

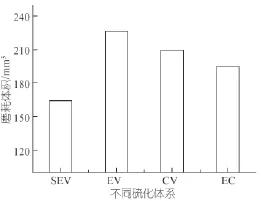

从图1中我们可以看出SEV的磨耗体积最小为164.1 mm3,EV的磨耗体积最大为227.1 mm3。最小磨耗体积比最大磨耗体积要低38.39%。

图1 不同硫化体系的磨耗体积柱状图

分析原因,首先是炭黑等无机填料的加入,可以显著提高天然橡胶的密度和硬度,降低了复合材料的摩擦系数,降低了发生黏着摩擦的程度。从图中可以看出:对于不同的硫化体系,DIN磨耗体积不同。这与炭黑与天然橡胶之间的相容性以及各硫化体系形成的交联密度有关。对于CV交联结构70%以上是—Sx—,使得硫化胶强度高,动态疲劳性好,但耐热、耐老化性差,易返原。EV交联结构90%以上是—S—和—S2—,硫化胶耐热、耐老化性好,返原轻,但强度较低,动态疲劳性较差。SEV交联结构—Sx—、—S—、—S2—,硫化胶耐热、耐老化中等,强度较高,动态疲劳性较好,返原较轻。EC交联结构—S1—、—S2—,硫化胶高强度、高抗撕性、耐热、耐老化、抗硫化返原、低生热、耐动态疲劳。不同硫化体系S的成键方式决定了交联密度,进而影响了DIN磨耗体积。

对比DIN磨耗体积柱状图和力学性能柱状图,发现DIN磨耗体积和力学性能成正相关关系。综上,得知SEV的综合性能最好。

2.3促进剂种类对性能的影响(SEV)

表4 半有效硫化体系配方

2.3.1硫化特性对比分析

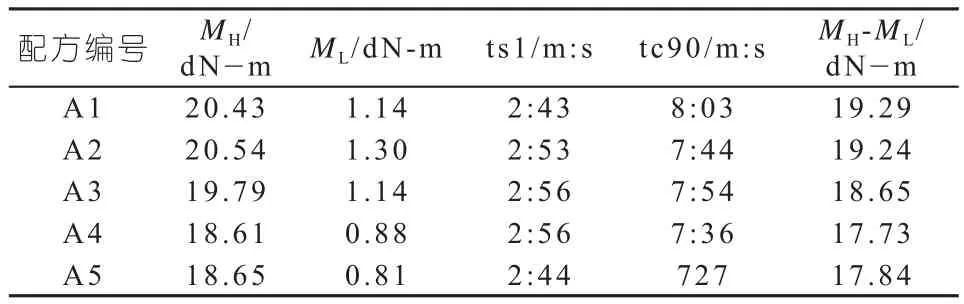

从表5中的数据可以明显的看到四种配方的焦烧时间(ts1)差别不大都在3 min左右,A1的焦烧时间最短为3 min,主要原因是配方中采用的是次磺酰胺类促进剂为主促进剂,它具有迟效性,能延迟硫化,焦烧时间长。tc90也几乎相等,因为四个配方同属于半有效硫化体系,促进剂与硫磺的比例几乎一样,硫化速度也变化不大。Das等人认为最大扭矩(MH)是填料粒子对橡胶基体的补强作用以及橡胶分子链之间交联密度等的综合结果。由表5可以看出A1、A2的最大扭矩(MH)较大,这说明配方A1、A2的交联密度相对较大。

2.3.2力学性能分析

表5 半有效硫化体系中不同配方所得到的硫化特性数据

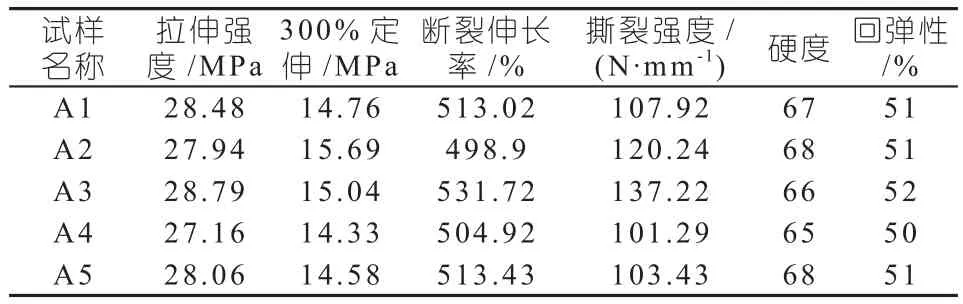

橡胶的回弹性即冲击弹性是表征橡胶在受力变形时可恢复的弹性形变大小。从表6中可看出四种配方的回弹性都在50左右,最大的52,最小的50,可认为其回弹性基本相等。

表6 半有效硫化体系中不同配方所得到的物理机械性能数据

从表6可以看出,配方A3的拉伸强度和撕裂强度最大,这说明配方A3中炭黑更加均匀的分散在橡胶基体中,并且增加橡胶分子链与炭黑之间的相容性,使二者间的结合能力增强。橡胶分子链受到炭黑的限制,链段运动能力降低, 再加上NR在拉伸过程中产生结晶的双重作用使复合材料的拉伸强度和撕裂强度明显提高。

A2的300%定伸强度最大,但是断裂伸长率最小。这是因为炭黑与橡胶分子间有良好的相容性,从而形成一定的交联网络结构,降低橡胶复合材料的变形能力。另外,由于填料炭黑的含量很大,对分子链的运动具有一定的束缚和阻碍作用,提高了天然橡胶抗拉伸的能力,因而A2配方中复合材料的定伸强度最大而断裂伸长率最小。

2.3.3耐磨性能对比分析

半有效硫化体系中不同配方的磨耗体积对比如图2所示,从图中我们看到A3的磨耗体积明显小于其他三个配方的磨耗体积。A2的磨耗体积最大为200.7 cm3,A3为0.164 1 cm3,A3比A2的磨耗体积降低了18.23%。A3磨耗体积较小的原因,一是炭黑与天然橡胶具有良好的相容性,提高了橡胶复合材料的拉伸强度和撕裂强度,降低了分子链的活动能力和裂纹的扩张能力,提高了其抗破坏能力。二是,配方A3中NS和DTDM的加入,有利于提高复合材料的模量和强度,从而提高了材料的硬度,减弱了发生粘附摩擦的趋势,从而提高了复合材料的耐磨性能。 A5 与A3相比,磨耗体积更小,则证明了,促进剂NS比CZ更耐磨,主要是由于NS的模量较高。

橡胶的磨耗是一个非常复杂的过程,它不仅受到填料和原材料性能的影响,而且受到磨耗过程中热积累等一系列因素的影响。材料耐磨性的提高与材料的强度和填料的分散性密切相关[9]。

图2 DIN磨耗体积对比柱状图

综合上述硫化特性、力学强度和耐磨性能的分析,不难看出在半有效硫化体系中,配方A5具有最好的磨耗性能。

2.4DIN磨耗图纹对比

2.4.1磨屑的SEM

图3 磨屑的扫描电镜

图3为各个硫化体系四个配方下的磨屑的扫描电镜图片,已知磨耗体积的大小关系:SEV<EC<CV <EV, DIN磨耗以磨损磨耗和疲劳磨耗为主。从磨屑的形态可以看出,磨屑是以团块状脱落,主要由于剪切拉伸变形。由图还可以看出最不耐磨的d图与前三张图相比,表面有更多剪切拉伸的痕迹,这说明它的韧性较差,脱落时会以更大的团块脱落,磨损量更大。从硫化体系的角度来看,由于SEV、EC、CV中都是单硫键、双硫键与多硫键并存,对疲劳磨损有益;但是EV中主要是单硫键和双硫键,不利于疲劳磨损,因此对于以疲劳磨损为主的DIN磨耗的磨耗量较大。

2.4.2磨耗表面的SEM

图4 磨耗图纹的扫描电镜(左侧60倍,右侧1 000倍)

图4为磨耗表面的磨耗图纹。从放大60倍的磨耗表面可知,试样表面具有许多交替平行的类似割痕磨耗图纹,已知磨耗体积的大小关系:SEV<EC <CV<EV。随着磨耗量的增加,割痕的相对数量在下降,割痕间的距离在增大。这些花纹主要是由于摩擦力的作用引起的,摩擦热的反复作用使得硫化胶表面的高分子链的断裂和相组织结构的改变,导致其破坏和热降解。这说明半有效硫化体系的硫化胶具有较小的摩擦系数,磨损比较慢,磨耗量较小。

为了更好的观察磨耗表面产生的变化,放大1000倍观察,如图4右侧所示。磨耗表面有许多剪切剥离的凸起团块,这些是磨损引起的卷曲磨耗,c和d两幅图中还可以看到大量剪切拉伸的细丝状条纹,这也进一步说明了磨损的过程:先产生裂纹,裂纹扩展,缝隙扩大,最终断裂,脱落。因此,DIN磨耗过程中既包含磨损磨耗和疲劳磨耗,也包括卷曲磨耗。

3 结论

(1)本文中制备了不同硫化体系下的天然胶复合材料,磨耗体积的大小为SEV<EC<CV<EV,SEV的磨耗体积最小,为164.1 mm3,EV的磨耗体积最大,为227.1 mm3,最小磨耗体积比最大磨耗体积要低38.39%。SEV耐磨性的耐磨性较好。

(2)在SEV硫化体系中,NS和DTDM的加入可以明显改善体系的耐磨性,NS比CZ更有利于提高耐磨性。

(3)通过对力学性能和磨耗体积的柱状图进行对比,力学性能和磨耗性能成正相关关系。即力学性能越好,磨耗体积越小。

(4)磨耗图纹的对比分析,磨耗性能越好,磨耗表面的磨痕越多,磨痕间距越小;DIN磨耗表面有很多剪切拉伸及撕裂剥离的痕迹,即磨耗包括磨损磨耗,疲劳磨耗,卷曲磨耗。

[1] 战艳虎,伍金奎,闫宁,夏和生.超声分散制备天然橡胶/丁苯橡胶/炭黑/碳纳米管纳米复合材料[J]. 高分子材料科学与工程. 2011,27(1): 130~134.

[2] 杨清芝.实用橡胶工艺学[M].化学工业出版社,2005,6

[3] 赵菲,赵金义,刘毓真,等.天然橡胶抗返原硫化体系的研究[J].弹性体,2004,14(3): 48~50.

[4] 孟宪德,王名东,马培瑜. EC,SEV,及CV硫化NR的对比研究[J].青岛化工学院学报(自然科学版),1996,17(1):46~50.

[5] Schallamach A. Abrasion of rubber by a needle[J]. Journal of Polymer Science, 1952, 9(5): 385~404.

[6] Ettles C M M, Shen J H. The Influence of Frictional Heating on the Sliding Friction of Elastomers and Polymers[J].Rubber Chemistry and Technology, 1988,61: 119~136.

[7] Ahagon A, Kirino Y. Mechanochemical Reactions i n B l a c k f i l l e d S B R Vu l c a n i z a t e s U n d e r L a r g e Deformation[J]. Rubber Chemistry and Technology,2007, 80: 265~278.

[8] Hong C H, Kim H, Ryu C. Effects of Particle Size and Structure of Carbon Blacks on the Abrasion of Filled Elastomer Compounds[J]. Journal of Material Science,2007, 42: 8 391~8 399.

[9] 何少剑,吴友平,贾清秀,等. 工程轮胎胎面胶用黏土/炭黑/天然橡胶纳米复合材料的性能[J].合成橡胶工业,2009,32(3): 215~218.

Study on the impact and abrasion mechanism of curing system on natural rubber wear resistance

TQ332.5

1009-797X(2015)17-0009-05

B DOI:10.13520/j.cnki.rpte.2015.17.003

巩丽(1989-),女,硕士研究生,主要从事橡胶加工研究。

2014-09-19

青岛市自主创新重大专项(NO:13-7-1-zdzx4-gx);青岛市崂山区科技发展计划项目(NO:LS-13-KJ2-46)