波浪补偿绞车稳态和动态特性的试验研究

崔 戈

(海军装备部,北京 100841)

波浪补偿绞车稳态和动态特性的试验研究

崔 戈

(海军装备部,北京 100841)

在海上施工、科研考察和海洋平台等领域中广泛运用波浪补偿绞车技术。本文介绍了一种波浪补偿绞车组成、工作原理及试验方案。通过试验,分析了波浪补偿绞车开环和闭环控制下的稳态和动态特性,运用频率分析仪对波浪补偿绞车机、电、液系统的开环和闭环系统进行系统辨识,掌握了波浪补偿绞车机电液系统的近似传递函数。最后提出了试验应该注意的事项,以为工程实际提供试验研究和分析手段。

波浪补偿绞车;稳态特性;动态特性;扫频;系统辨识

0 引言

波浪补偿技术是在海上作业时,为减少海水波浪运动对作业任务的影响而采取的技术手段。为保障海上作业时人身和物资的安全,在海上施工、科研考察和海洋平台等领域中广泛运用波浪补偿技术[1]。在实际工程应用中,波浪补偿绞车经常使用电液伺服速度控制系统对海浪进行速度随动控制来提高系统的刚度和减小伺服阀等参数变化的影响,并提高系统精度[2]。

本文通过在开环和闭环控制策略下对波浪补偿绞车系统的稳态和动态特性进行研究,分析了电液绞车开环和闭环控制下的稳态和动态特性,通过频率分析仪进行了电液绞车开环和闭环系统的辨识,掌握系统的真实数学模型。最后得出波浪补偿绞车满足 5级海况下波浪补偿绞车0.33 Hz随动控制系统要求的结论,并提出试验中的注意事项及今后需开展的研究。

1 波浪补偿绞车被试设备组成及工作原理

波浪补偿绞车被试设备包括电控系统、波浪补偿绞车、负载绞车、带有编码器的导向滑轮、钢丝绳、固定架及附件组成等组成,如图1所示。其中负载绞车可模拟被补偿设备的张力加载设定,电控系统为波浪补偿绞车及负载绞车提供控制信号,编码器为测试系统提供反馈信号。

图1 波浪补偿绞车被试设备组成

波浪补偿电液绞车系统为泵控闭式系统,其传动效率高,设备重量轻,结构紧凑,可减少设备的驱动功率,常用于船舶设备和工程机械等移动式设备或传递功率较大的场合。图2为波浪补偿绞车液压原理图。它由伺服泵、控制泵、补油泵、低速大扭矩马达、绞车及编码器等组成,伺服泵集成了冲洗组件,并为低速大扭矩马达和绞车提供足够的压力及调速需求,控制泵为伺服泵变量机构提供控制油,补油泵为闭式系统提供补油流量,绞车可通过钢丝绳连接需要被补偿设备,编码器为控制系统提供反馈信号。

图2 波浪补偿绞车液压系统原理图

2 试验方案

试验中使用φ10mm的钢丝绳依次缠绕于波浪补偿绞车、带有编码器的导向滑轮、负载绞车并构成物理闭环,如图1所示。并使用屏蔽电缆将防松装置的编码器与电控系统连接。以下试验均在波浪补偿绞车和负载绞车联动控制的基础上进行试验。

波浪补偿绞车稳态特性测试采用信号发生器+示波器的方法,动态特性测试采用频率特性分析仪(集成信号发生器)进行测试,测试系统组成如图3所示。

图3 测试系统组成

动态特性测试采用正弦扫频来模拟绞车的真实使用环境,充分验证结构和产品的设计缺陷,并检验结构和产品的安全性、可靠性[3],能更加准确地指导设计过程,提出宝贵的设计修改意见。相关电信号及设备连接方案如图4所示。

图4 连接方案

3 波浪补偿绞车开环和闭环控制稳态特性试验

3.1 开环控制稳态特性试验

波浪补偿绞车速度开环控制稳态特性试验是在钢丝绳张力为1t条件下进行的测试。为抵消负载力引起的零偏,波浪补偿绞车控制系统输入信号侧加入0.48V偏置信号。另外,通过反复对比不同反馈增益对系统稳态特性的影响,确定电控系统PLC中波浪补偿绞车速度信号反馈增益为64时,绞车稳态特性最好。

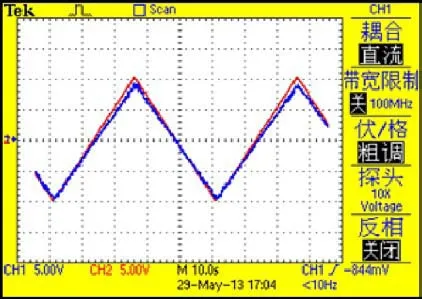

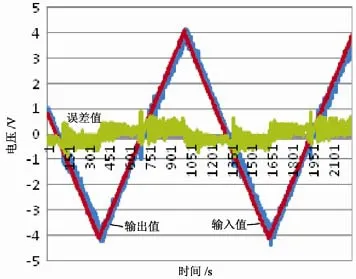

采用信号发生器控制输入三角波电压信号(幅值:±10V,频率:0.02Hz),进行一完整循环扫描给出输出量和输入量关系的连续曲线[4],得到系统输入、输出曲线,如图5所示。

图5 开环系统稳态控制特性测试曲线

由图5可看出,由于马达和油泵在负载绞车1t恒张力的条件下泄漏量增大,波浪补偿绞车在输入指令大于0时,速度输出信号1小于指令输入信号2对应的绝对速度;而在输入指令小于 0时,速度输出信号信号大于指令输入信号2对应的绝对速度。

图6为开环系统误差分析。可看出,系统速度误差值最大处发生在正向波峰时,为+2V,由此可得出开环控制系统的速度误差最大值为20%左右。

图6 开环系统误差分析

由以上数据分析,可得到波浪补偿绞车系统在开环速度控制状态下的稳态特性曲线如图7所示。

图7 开环稳态特性曲线

3.2 闭环控制稳态特性试验

根据被控对象的固有特性,闭环控制采用了PI控制算法。通过试验,整定后KP=0.7;TI=0.27s。

采用同3.1中相同的信号进行一完整循环扫描给出的输出量和输入量关系的连续曲线,得到系统输入、输出曲线如图8所示。可看出,由于马达和油泵在负载绞车1t恒张力的条件下,输出值跟随输入值曲线较开环的跟随曲线好,从而证明了闭环速度控制系统对系统泄漏、温度、外负载等并不敏感。

图8 闭环系统稳态控制特性测试曲线

由于测试条件限制,当时只测试了±4V的稳态特性曲线,其误差分析结果如图9所示,其误差最大出现在0V左右,即运动速度接近0时,其控制误差较大,但误差绝对值均未超过0.72V,由此可得出闭环控制系统的速度误差最大值为7.2%。

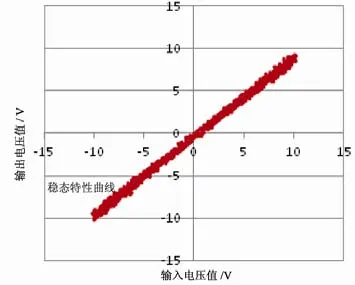

由以上数据分析,可得到波浪补偿绞车系统在闭环速度控制状态下的稳态特性曲线如图10所示。

图9 闭环系统误差分析

图10 闭环稳态特性曲线

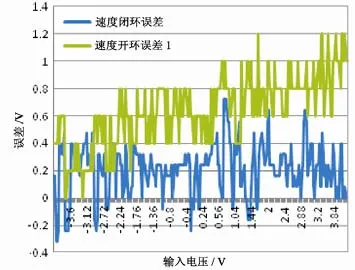

3.3 开环和闭环控制稳态特性对比

为具有可比性,将开环控制系统±4V内测试的误差数据和闭环系统±4V内测试的误差数据进行对比分析,如图11、12所示,在±4V的测试范围内,速度闭环控制误差最大值均发生在 0V(即速度为零)附近为0.72V;而开环速度控制误差当输入电压由-4V~+4V或+4V~-4V变化时,速度误差最大值发生在±4V(速度最大)附近,实际采集的速度输出电压分别为1.2、0.8V。

图11 速度由-4V~+4V变化时速度误差曲线

图12 速度由+4V~-4V变化时速度误差曲线

结合图6、9开环和闭环系统误差分析,可推断开环系统的最大误差为2V,速度控制误差20%。而闭环速度控制系统的速度为0.72V,速度控制误差为7.2%,且闭环速度控制不受电压变化趋势的影响。

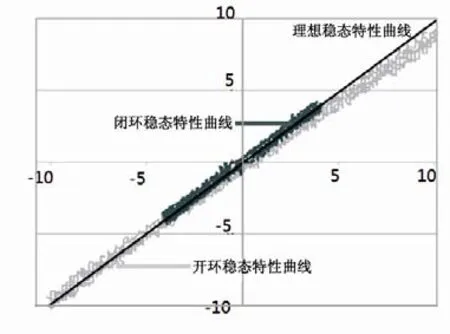

将波浪补偿绞车在开环和闭环控制状态下测试的稳态特性曲线比较,由图13可看出,闭环控制系统的稳态特性与理想稳态特性曲线更吻合,而且滞环、线性度等稳态特性指标较开环控制系统优势明显。

图13 开环闭环稳态特性对比

4 波浪补偿绞车开环和闭环控制动态特性试验

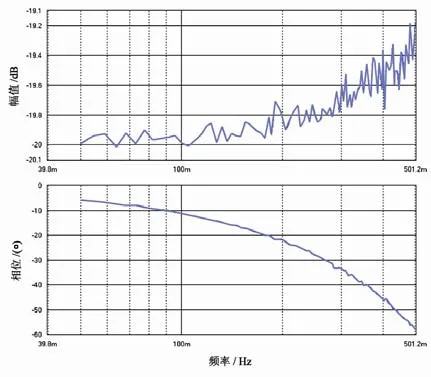

在负载绞车工作中恒张力(1t)状态下,将信号分析仪与系统按照图5连接,由于考虑到试验的安全性,在试验过程中幅值确定为6V,开环和闭环扫频范围0.05Hz~0.5Hz,开始测量控制系统的动态响应特性,并通过频率分析仪对开环和闭环控制系统进行系统辨识,得到5阶数学模型。

由于所用测试线具有10倍衰减特性,因此测试出的开环系统的幅频特性曲线在Bode图中的零分贝线为-20dB线,而闭环系统的测试不受测试线衰减特性的影响。

4.1 开环控制动态特性试验

在上述条件下,开环控制动态响应测试出系统的Bode图如图14所示。可看出,波浪补偿绞车系统在6V幅值下的幅频宽、相频宽分别>0.5Hz。满足5级海况下波浪补偿绞车0.33Hz随动控制系统要求。

图14 速度开环控制系统实测Bode图

通过实测开环速度控制系统曲线,可拟合得到波浪补偿系统开环系统的近似5阶传递函数如下:

该模型能在0Hz~0.5Hz内较好反映实测幅值和相位Bode图曲线,通过将传递函数导入Matlab-Simulink工具包中仿真后可知,该传递函数并不稳定,因此该模型仅可反映0Hz~0.5Hz内系统的幅相频特性。

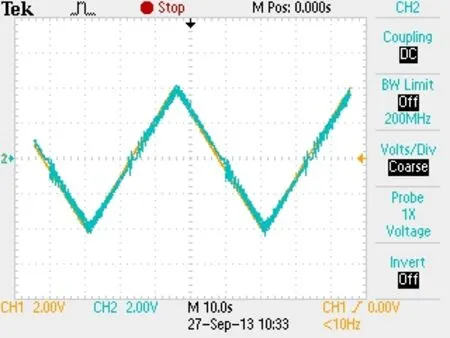

4.2 闭环控制动态特性试验

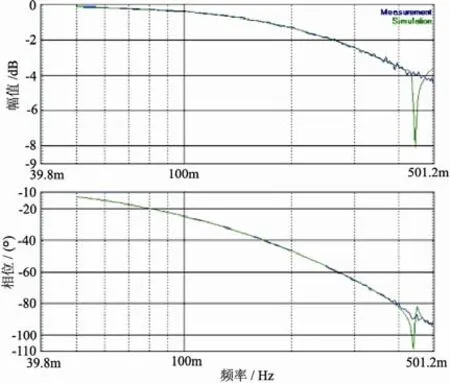

在负载绞车工作中恒张力(1t)状态下,将频率分析仪与系统连接后,通过分析仪自动输入系统 0.05Hz~0.5Hz的频率信号,开始测量分析系统在6V幅值下的速度闭环控制响应特性,如图15所示。波浪补偿绞车速度闭环控制系统在 6V输入下的幅频和相频截止频率均大于0.35Hz,满足波浪补偿绞车0.33Hz随动控制系统要求。

通过实测闭环速度控制系统曲线,可拟合得到波浪补偿绞车闭环系统的近似 5阶传递函数,其传递函数形式如下:

该模型能在0Hz~0.4Hz内可较好反映实测幅值和相位Bode图曲线,通过将传递函数导入Matlab-Simulink工具包中仿真后可知,该传递函数并不稳定,因此该模型仅可反映0Hz~0.4Hz内系统的幅相频特性。

图15 闭环速度控制系统实测及拟合Bode图

5 结论

1)波浪补偿绞车闭环控制系统的稳态特性较开环控制系统好,尤其是在滞环、线性度等指标。其中开环速度误差最大值发生在输入值为±10V附近,达到20%左右;而闭环速度误差发生在输入值为0V附近,最大为7.2%。

2)波浪补偿绞车速度开环扫频试验幅频宽和相频宽均大于0.5Hz,满足波浪补偿绞车0.33Hz要求。

3)波浪补偿绞车速度闭环控制系统幅频宽和相频宽均大于0.35Hz,满足波浪补偿绞车0.33Hz要求。

4)在前期仿真[7]过程中简化并省去负载绞车和钢丝绳对控制系统动态特性的影响,并且在仿真中忽略电气死区、机械齿隙等很多非线性因素。因此,动态特性试验结果与仿真结果虽然趋势一致,但还有一定的差距,通过试验可得到系统真实模型, 以对仿真结果进行修正。

5)在满足动态特性的前提下,后续还需对控制策略进行分段化设计,如闭环系统在零位附近采用位置闭环控制,以进一步提高其控制精度。另外,应展开非线性和智能控制理论方法在实际应用中有针对性的研究。

[1]刘贺.波浪补偿起艇绞车的研究[J].上海造船,2008(2): 30-31.

[2]许益民.电液比例控制系统分析与设计[M]. 北京: 机械工业出版社,2005.

[3]杨巍.多输入多输出正弦扫频试验控制方法研究与实现[D].南京: 南京航空航天大学,1998.

[4]吴根茂,邱秀敏,王庆丰,等.新编实用电液比例技术[M].杭州: 浙江大学出版社,2006.

[5]王春行.液压控制系统[M].北京: 机械工业出版社,1999.

[6]宋志安.基于MATLAB的液压伺服控制系统分析与设计[M].北京: 国防工业出版社,2007.

[7]杨毅.绞车电液伺服速度控制系统的研究[J].流体传动与控制,2014(3): 10-13.

Test Research on Steady and Dynamic Characteristic of Wave Compensation Winch

CUI Ge

(Armament Department of PLA,Beijing 100841,China)

The technique of wave compensation winch is already widely used in offshore construction,scientific research,ocean platform and so on.The composition,working principles and tests of wave compensation winch are introduced in this paper.The steady characteristic and dynamic characteristic controlled by open-loop and closed-loop of wave compensation winch are analyzed by testing.In addition,open-loop and closed-loop control system is identified through frequency analyzer and the approximate transfer function is mastered.At last,it comes to a series of conclusions and puts forwards attentions,which can provide the research and analysis method for test in engineering practice.

wave compensation winch; steady characteristic; dynamic characteristic; sweep frequency;identification of system

TH137.31

A

10.16443/j.cnki.31-1420.2015.03.010

崔戈(1976-),男,工程师。主要从事船舶工程方面的研究。