复合材料薄片的静动态性能分析

周新光 王理(兰州石化职业技术学院, 甘肃 兰州 730060)

复合材料薄片的静动态性能分析

周新光 王理(兰州石化职业技术学院, 甘肃 兰州 730060)

利用ANSYS8.0软件对复合材料传动薄片进行了有限元仿真分析,并进行静动态应力计算,得出薄片中螺栓孔周边应力、应变沿路径分布的状态及变化规律,其结果对传动薄片疲劳寿命计算提供了可借鉴的方法。

传动薄片;有限元法;复合材料;应力云图

机械传动的主要部件联轴器,即主动机和从动机之间的连接件,主要由两端法兰盘、中间节和传动薄片组成。而薄片是传递动力的关键。目前国内外市场上的传动薄片材料主要由多片不锈钢片制成。在化工行业中,联轴器的传动薄片在实际工作中受到化工生产环境的不利影响。如复杂气体(酸、碱、盐等)的不断侵蚀,造成薄片在交变载荷作用下,极易发生疲劳断裂破坏,从而使薄片寿命大大降低[1~2]。本文从改变薄片材料性能的角度出发,将多层金属薄片研制改为复合材料。并用ANSYS8.0软件分析静、动态应力的变化规律,从中研究比较薄片在不同材料下的影响因素,给复合材料传动薄片提供一个更全面的设计依据。

1 薄片的力学模型

将八孔复合材料圆环薄片分割成四部分,取其中一部分作为研究对象,如图1所示,进行应力分析[3~4]。因复合材料薄片是一个圆环整体,所以无片间相对运动引起的误差。在薄片周边截面上可进行约束固定处理。螺栓孔处可根据不同情况给定工作参数,确定轴向位移,固定径向位移。薄片内外边缘自由,小孔内边缘采用刚性加固处理。

根据实际工况存在四种应力:

(1)安装误差引起的轴向弯曲应力 安装误差使薄片沿轴线方向发生弯曲变形,该变形位移加载在螺栓孔处的轴线方向上,可假定径向位移和轴向位移不变。

图1 模型简化

(2)安装误差引起的角向弯曲应力 由于在轴线角向的误差,使薄片沿轴线方向产生角向弯曲变形,此变形在薄片应力分析中十分重要,也是疲劳寿命的主要因素。螺栓孔在轴线上的位移量可根据角向偏差计算,固定轴向位移和径向位移。

(3)惯性力造成的离心应力 高速旋转中的传动薄片所产生的惯性力在结构的应力计算中十分重要。可按f=(2πn/60)2rρ加载计算,方向沿径向向外。圆环周围假定无其他载荷作用,固定螺栓孔其他方向上的位移量。

(4)扭矩产生的薄膜应力 将扭曲造成的扭矩T,即产生的力平均分布给四个螺栓孔上, P=Tr/4,该力沿圆周作用于螺栓孔一侧的中部,固定轴向和径向位移。

2 圆环四分之一处的有限元模型

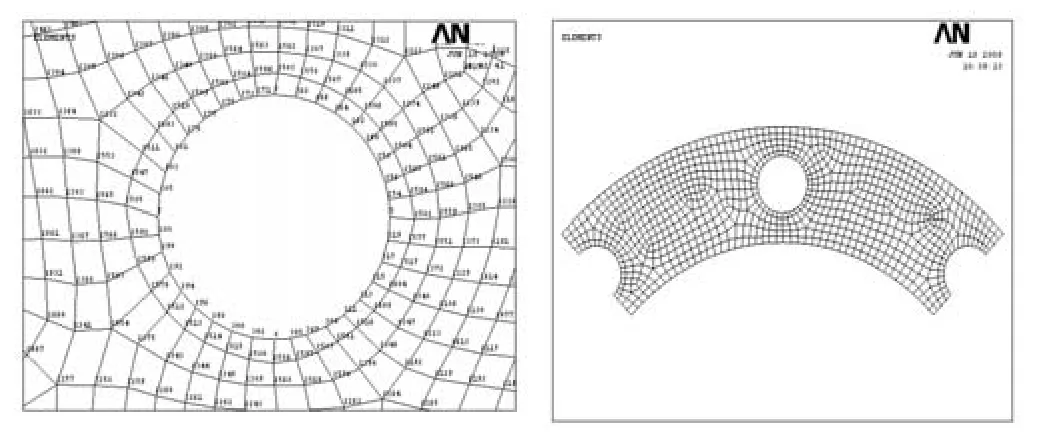

由于所取研究对象为复合材料的圆环结构,根据薄片的力学模型简化,可在ANSYS8.0中创建实体 模型。采用线性、层状复合壳单元。如SHELL89进行有限元网格划分,生成了有限元模型[5]。对复合材料薄片的研究是在宏观结构尺寸上组成新的材料为依据,所以薄片各层间材料的参数与整体复合材料的参数有直接关系,8.0软件的计算是以整体复合材料为研究对象进行的。复合材料具有很好的比刚性和比强性(弹性模量与质量之比、强度与质量之比)。联轴器中的薄片,在实际工作中它与主动轴、从动轴和中间节的法兰相连,并用多个螺栓通过小孔加以固定,所以采用刚性域处理。边界条件和载荷可按简化的力学模型给出。ANSYS8.0自动生成有限元模型,节点数为718、单元数836,在螺栓孔周围应力梯度较大,单元小、节点密。远离螺栓孔处,应力比较缓,单元大、节点疏,如图示3、4 。节点编码在不同计算流程中可能存在较小差异,但不影响静动态应力的计算分析。

图2 整体有限元模型图 图3 中间孔附近有限元模型图

3 复合圆环薄片的应力分析计算

(1)结构尺寸和工作参数 ①单个薄片的结构是非金属和金属材料复合制成,厚度1mm。②圆环外径280mm,内径200mm,螺栓孔八个,孔径20mm。③功率380kw,转速3000r/ min。④安装误差要求:偏转角[α] =2°,轴向位移[X]=3m。

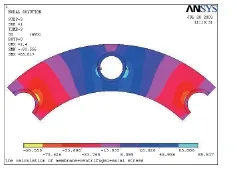

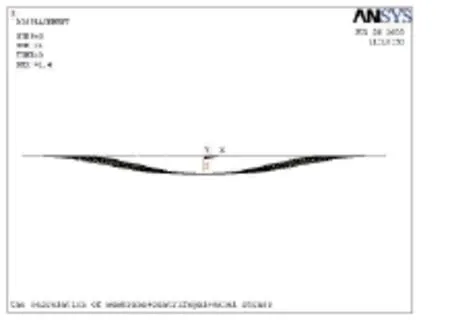

(2)应力计算 ①静态应力计算。通过ANSYS8.0软件计算流程,可得到各节点的应力分布云图和应力数值。在这里给出了因轴向安装误差、离心惯性和扭矩三种情况同时发生时引起的总平均应力计算结果,并绘制出薄片的变形图4和应力云图5。由于三种载荷共同作用于结构中引起的应力不具有对称性,所以这里给出了各种应力薄片的应力云图。从应力云图中可看出,最大应力σ1发生在小孔圆周上中部偏下部位,应力值110.34MPa,节点号73。最大的Misas应力σsq同样在小孔圆周上中部偏下部位,应力值98.23MPa,节点号273。

图4 三种组合引起的变形图

图5 三种组合引起的应力云图s1

②安装误差引起的角向弯曲动态应力分析。从角向弯曲应力云图6、7可以看出最大应力σ1发生在小孔圆周连接的上中部偏下处,应力值42.52MPa,节点号231,最大的Misas应力σsq同样发生在该点,应力值37.23MPa。分析可知该点是薄片结构发生疲劳破坏的危险点之一。

③最危险性能分析。从ANSYS8.0应力分布云图静动态节点数值分析比较,各项静态组合、角向动态应力的最大值及所处的位置如下表所示。

表1 静态组合 、角向动态的最大应力值

通过表中应力值和所处位置的分析,最危险的应力点在小孔内边缘中部处,这个结果与复合薄片在实验室传动台架上强制疲劳试验结果吻合,也与金属薄片在实际使用中所见断裂失效破坏形式一致。

图6 角向弯曲应力变化s1

图7 角向弯曲应力mises

4 结语

通过分析计算复合材料薄片的性能,决定其结构寿命的主要因素有静态平均应力和动态应力幅两个方面,而应力幅是指动态应力角向位移引起的弯曲应力幅,影响比较大的是应力幅的数值[6]。平均应力是指离心应力、薄膜应力和轴向偏差应力的组和应力。在实际工况中,安装误差的调整、转矩和转速的变化等均对寿命产生明显影响。另外复合材料的制造工艺缺陷也会影响其寿命。为了减少静、动态应力,从传动薄片的受力角度看,应尽可能减少安装误差,从而减少角向和轴向误差。从薄片结构形状上看,可采用复合材料的柔性特点,将圆环形状制作成束腰型,这样可大大减少弯曲应力,从而提高疲劳强度,延长有效工作寿命。

[1]徐启清.钢片挠性联轴器的特性和设计[J].传动技术,1999,19(3):39-42.

[2]申清潭.膜片式联轴器失效机理探讨[J].武汉冶金科技大学学报,1999,22(4):365-367.

[3]郑劲,贾汝民.连续四边形膜片联轴器的疲劳分析与计算[J].石油化工高等学校学报,1996,29(2):123-125.

[4]申屠留芳,汤洪涛,王成轩.叠片联轴器膜片应力及影响因素分析[J].机械强度,1998,20(4):276-279.

[5]申屠留芳,徐其文.轴不对中对叠片联轴器应力的影响[J].威海工学院学报,1998,28(3):16-20.

[6]华军,许庆余,张亚红.应用局部应力—应变法计算联轴器膜片疲劳寿命[J].工程力学,2000,17(4):132-136.

The analysis of the static and dynamic properties of the composite sheet

Zhou Xin-guang Wang Li (LanZhou Petrochemical Vocation College of Technology ,LanZhou , 730060,Gansu ,China)

Finite element simulation analysis on composite drive diaphragm using ANSYS8.0 software and calculation of the static/dynamic stress, obtain the stress/strain state and variation distributed along the path around the bolt holes on sheet,the result provides a reference method for fatigue life calculation of transmission sheet.

transmission sheetfi nite element method; composite; stress nephogram