优化操作提高MTBE产品质量

孙小梅(泰州东联化工有限公司,江苏泰州225300)

优化操作提高MTBE产品质量

孙小梅(泰州东联化工有限公司,江苏泰州225300)

通过对MTBE装置的分析,找到影响MTBE产品质量的原因,并采用有效措施,提高产品质量

MTBE;产品纯度;原因;措施

泰州东联化工是全国最大的甲乙酮生产基地之一,其TBA/ MTBE联合装置是其配套装置,目的是脱除原料中的异丁烯,为甲乙酮装置提供优质的碳四原料。公司的MTBE的年生产能力为2万吨。碳四原料为外购扬子石化裂解制乙烯装置的副产物抽余碳四,异丁烯含量在40%~45%之间,根据原料的性质及产品市场的需求,公司选择了TBE/MTBE联产装置。装置MTBE生产设计能力为2万吨/年,由醚化反应、催化精馏、甲醇萃取和甲醇回收等部分组成,采用催化精馏深度转化合成MTBE组合工艺,实现异丁烯的深度转化,同时满足产品分离的需要。

1 MTBE装置产品的用途

甲基叔丁基醚是一种高辛烷值(RON117,MON101)汽油添加剂,化学含氧量较甲醇低得多,利于暖车和节约燃料,常用于无铅汽油和低铅油的调合。质量最好的甲基叔丁基醚,可以用作医药,是医药中间体。装置自2003年建成以来,产品质量一直在95%。近年来,用MTBE生产高纯度异丁烯,作为化工原料进一步生产高附加值产品的用户不断增加,用户对MTBE产品的纯度要求非常严格。所以降低MTBE中副产物,提高产品的纯度是非常重要的。

2 装置流程简介

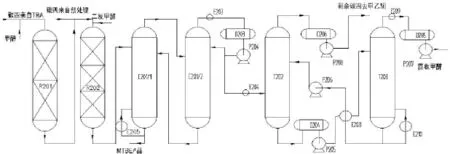

来自扬子石化的抽余C4原料(43%的异丁烯)首先进入碳四原料预处理装置,脱除里面的碳三、二烯烃、金属离子、碱性化合物(抽提溶剂)等杂质后,一部分经TBA装置异丁烯含量降至22%后与甲醇混合经预热后进入第一反应器(R-201)进行醚化反应,出料和来自预处理的碳四原料及甲醇混合进入第二反应器(R-202)进行醚化反应,反应后的总转化率不小于90%,反应器用循环水驱热。第二反应器的出料进入催化精馏塔中,在催化精馏塔中残余的异丁烯继续与甲醇进行深度转化反应,使醚后碳四中的异丁烯含量不大于0.5%,这些碳四送往甲醇萃取和甲醇回收单元进行回收,不含甲醇的剩余碳四送往后续单元。在催化精馏塔中反应生成物MTBE在塔底不断分离,最终由塔底得到纯度(质量分数)不小于95%的合格MTBE产品。其工艺流程如图1所示。

3 MTBE产品质量纯度不高原因

MTBE是由C4原料(含异丁烯组分)和甲醇在树脂催化剂的作用下生成的,该反应是个可逆平衡放热过程,反应的选择性很高,其它C4组分几乎不参加反应。但反应中还会有如下副反应:异丁烯和异丁烯自聚合生成2,4,4-三甲基-2-戊烯;异丁烯和水生成叔丁醇;甲醇和甲醇生成二甲醚;正丁烯和甲醇反应生成甲基仲丁醚。另外还会有未反碳四、甲醇和碳五等物质。这些物质越高,MTBE产品质量就会越低,我们需要通过各种手段控制MTBE产品中的杂质,提高MTBE产品质量。

4 MTBE产品质量原因的分析及处理措施

4.1原料对产品质量的影响

原料抽余碳四是扬子裂解碳四抽提出1.3-丁二烯后的剩余组分,主要组分是丁烷、1-丁烯、2-丁烯、异丁烯等,含有少量碳三、碳五及丁二烯(如表-1)。原料中的碳三会影响反应器、催化精馏塔的操作压力的控制,从而影响MTBE的纯度;如果原料中碳五含量比较高,会直接进入到MTBE产品中,直接影响MTBE纯度;如果丁二烯含量高,会影响副产品剩余碳四的质量,直接影响到后续工段甲乙酮装置的生产;原料中的碱性化合物、金属离子等杂质将会影响催化剂的使用寿命,因此把好原料关,至关重要。

扬子抽余碳四原料组成质量分数%

在生产过程中,首先要对购入原料碳四时刻把关,严格控制碳四原料中的碳三、碳五和丁二烯含量。通过原料预处理单元,用水洗去原料中碱性化合物、金属离子等杂质。

图1

4.2醇烯比的控制

甲醇和异丁烯是等摩尔反应的,即1:1的消耗。为了提高异丁烯转化率和避免异丁烯二聚反应的发生,甲醇进料量要比理论计算值大一点。但甲醇量大的很多时,生成大量的二甲醚,反而有害。另外,甲醇的沸点是64.5度,MTBE的沸点是55度,如果甲醇含量大于醚后C4共沸点含量时,在分离MTBE时就要落入MTBE产品中,使MTBE纯度降低。醇烯比过小,异丁烯自聚生成低聚物,放出大量的热量,高温也会促进生成DME等副反应的发生。另外,醇烯比过小,异丁烯反应不完全,将会影响剩余碳四产品的质量。所以,一般醇烯比控制在1.0~1.2之间为宜。但究竟醇烯比是多少最好,要根据MTBE装置的具体情况来定。

各个装置的C4原料组成不同,进料中醇烯比有很大的不同。炼厂C4中异丁烯含量在15%~20%之间,醚后C4量占进料C4量的80%~85%,有可能将较多的剩余甲醇共沸携带出来,从塔顶排出,过量甲醇不会落入塔釜影响MTBE产品质量。

我公司的C4原料是扬子乙烯装置副产物,其中异丁烯含量为45%左右,醚后C4占进料C4量的55%左右,在共沸精馏中,它的共沸量比炼厂醚后C4量要少1/3左右。所以这种C4的醇烯比要小一些,必须精确计算。甲醇稍有过量就会落入塔釜,一旦落入塔釜,无论怎样加大塔釜供热蒸汽,甲醇也不能从塔釜蒸出,只能随MTBE一起从塔底排出。所以塔釜中含有大量甲醇,塔釜的温度要低于正常操作条件下的温度,无论怎样加大供热蒸汽量,塔釜的温度也不能提高的正常操作指标。所以,我公司的进料醇烯比是必须严格控制的,经过不断摸索,醇烯比控制在在1.10左右时的运行状况是最好的。

4.3反应温度对产品影响

MTBE反应是一种可逆放热反应。在一定的异丁烯浓度和醇烯比下,反应温度的高低直接影响异丁烯的转化率、生产MTBE的选择性、催化剂寿命和反应速度。提高反应温度,虽然可以提高反应速度,但随着温度的升高,甲醇自聚生成二甲醚和部分异丁烯自聚生产聚合物的反应也增加,这些副产物也是是影响MTBE产品质量的重要原因。

在一定的醇烯比下,反应器进料预热温度、热管冷却水的循环量及反应器压力等是控制好反应温度的关键参数。经过反复推敲,第一反应器在控制好入口预热温度的基础上,通过控制好反应器床层热管循环水流量来降低反应温度。二反温度通过控制进料冷却器和循环水量来控制反应温度。在冬季,气温较低,二反进料温达不到反起温温度,严重影响的二反的正常反应,通过改造,在二反冷却器上增加一蒸汽管线,冬季关闭冷却水,适当开启蒸汽,来保证进料温度。一般要求反应床层温度不要太高,这样在保证反应器出口MTBE、异丁烯、甲醇含量指标合格的前提下,提高反应选择性,降低副反应的发生。

4.4催化精馏塔的操作对产品质量的影响

催化精馏塔的操作参数不稳定也是造成MTBE纯度低的一个重要原因。床层温度高会促进MSBE、DME、二聚物等副产物的生成;催化蒸馏塔操作参数异常,C4和甲醇共沸不好,使塔底甲醇含量偏高;如果催化精馏塔的灵敏板温度不够,则会造成MTBE中带有甲醇和碳四影响MTBE纯度。催化精馏塔的操作过程中,要保证各关键参数正常,如控制好塔压、塔底温度、塔顶温度,中部温度,灵敏板温度、塔顶回流、中间回流等多数参数。近年来,对很多参数进行了优化,如原先的操作压力控制为0.55MPA,现逐渐调整为0.53MPA,通过降低压力来降低床层温度,催化精馏塔二塔床层温度由70度调整为55度,灵敏板由100度调整为85度,这些参数的调整不仅减少了副反应的发生,还降低的能耗,节约的资金。

4.5MTBE逆反应对产品质量的影响

醚反应是可逆反应,如果有催化剂粉末落入到催化精馏塔底部,因塔釜温度高,MTBE会发生分解反应,生成异丁烯和甲醇。在催化精馏塔温度和压力等操作正常的情况下,如果MTBE中的甲醇和碳四均超标,说明在塔下部发生了醚化反应的逆反应。这种情况一般发生在更换催化剂初期,可采用不定期的往催化精馏塔中补加乙二胺,使脱落塔中的催化剂失活,从而有效的防止逆反应的发生。另外,如确有催化剂脱落,可在催化精馏塔中间回流泵入口过滤网及MTBE产品中发现少量催化剂颗粒。在催化剂安装过程中,选好筛网铺好瓷球是防止催化剂跑剂的关键。

4.6装置生产中水的存在

如果系统中含有水,水将和异丁烯反应生成TBA,MTBE中TBA的含量就会增加,从而影响MTBE产品的纯度,所以在操作中控制好系统中的水至关重要。装置中的水主要来源于这些地方:新催化剂水洗后,甲醇浸泡不完全,催化剂颗粒中的水没有被完全置换;原料碳四在预处理水洗过程中,水带入到原料罐;异丁烯和水生产叔丁醇的生产工艺工程中,水带入到碳四中;甲醇回收部分操作不稳,使水带入到回收甲醇中;外购的原料甲醇因产品质量和储存等原因,使水带入到甲醇中。

为了防止MTBE产品中叔丁醇的含量,一定要控制好上述单元的含水量。在新催化剂水洗后,甲醇静态浸泡时间不得少于24小时,之后进行必要的甲醇动态浸泡。在日常操作中,控制好预处理单元和TBA单元的操作参数,严防水带入到碳四中,控制好预处理之后和TBA之后的两个原料罐液位,使原料和水充分分离,坚持定时排水。做好甲醇回收塔的平稳操作,严格控制塔顶甲醇中的水含量,防止不合格甲醇回收。

4.7进料碳四中异丁烯浓度过高

进料碳四中异丁烯浓度一般要求控制在25%以下,在这种条件下,反应比较平稳,异丁烯的转化率相对较高。如果异丁烯浓度过高,将导致异丁烯自聚,使反应温度超高,导致各种副产物的生成,影响MTBE质量。公司原料碳四是子乙烯装置副产物,其中异丁烯含量为45%左右,采用TBA生产工艺,先脱除一部分的异丁烯,经过TBA装置后的异丁烯一般为22%,再进入到MTBE装置,这种工艺大大降低了进料异丁烯的浓度。根据市场需求,TBA装置停开时,这时会用循环碳四(醚后碳四)注入到反应器,和原料碳四混合,降低原料碳四中异丁烯的浓度。

5 结语

5.1把控好原料中碳三、碳五以及丁二烯的含量,可以使操作稳定,生产出合格的产品。

5.2控制好醇烯比、系统中的水分,控制好装置各系统的工艺参数,可以有效的控制副反应的产生,提高产品质量

5.3防止逆反应的发生,防止MTBE分解。

5.4及时掌控原料中异丁烯浓度,及时调好甲醇,保证合适的醇烯比,减少各副产物的产生。