贝亚雷斯三相离心机国产化改造

摘要:根据意大利进口的贝亚雷斯FP6002RS/M离心机用于污油三相分离的经验,由于存在差速器结构不合理和螺旋材料易磨损的问题,导致离心机运行一年便出现严重故障。因此,我们对差速器和螺旋等部件进行了国产化改造,经过一年多的运行检验,达到了理想的效果。

关键词:离心机;差速器;螺旋;改造

前言

为了资源的有效利用和环境保护,供排水联合装置对含油污水经过隔油处理,将污油收集进罐,再经过脱水处理后,将送到炼油装置进行回炼。而炼油装置掺炼污油要求含固量低,含水量最多不大于10%,一般要求在2%以下。然而,这些从污水中回收的污油,含固体杂质和水分都很高。为了解决污油脱水的难题,2009年,公司购买了一台意大利贝亚雷斯生产的FP6002RS/M卧螺离心机进行污油的固、水、油的三相分离,处理能力5M3/h。投用后,大大提高了污油脱水、脱固的效率,油的含水率也能下降到2%,含固率低于。但该设备运行一年后就出现差速器损坏、螺旋磨损、机器振动大等问题,无法继续运行。因此,我们对其进行了国产化改造,并取得了较好的效果。

1.三相离心机的工作原理

离心机是利用离心力分离在液体中含有颗粒的液-固体的悬浮液的设备。在外壳上装有两个转子,外转子是一个锥形起沉降作用的转鼓,两端固定在空心转轴上,由右边的皮带轮带动旋转,内转子为一个在空心轴上装有锥形叶片的螺旋推料器,它由左端的差速器带动,旋转方向与转鼓相同,差速器为行星轮减速器,它由外转子通过空心轴带动旋转,使螺旋推料器的转速比锥形转鼓快6-11r/min,这个差值,通常称为差转速(转鼓转速为3400r/min左右)。差转速使螺旋推料器的螺旋叶片与转鼓内壁间有相对运动,因而螺旋推料器可以推送固体物料。当悬浮液从右端进料口连续加入时,由于转鼓回转产生的离心力的作用下,物料聚集在转鼓大端,形成一个沉降区。在沉降区里,悬浮液中的固相物料受离心力的作用而沉降到转鼓内壁上,并被螺旋推料器送到转鼓小端的干燥区,最后从卸渣口甩出,从而实现固-液分离。FP6002RS/M卧螺离心机不仅能实现固-液分离,还能进行油-水分离,即三相分离。在它的锥形转鼓大端的端面上开有四个圆形口,靠近转鼓中心的两个口是出油口(油的密度比水小,在水上方),两个稍靠转鼓边的两个口是出水口。通过调节油相和水相堰板的高度,可以使油和水分别从各自的溢出口溢出,这样就实现了固、油、水的三相分离。

2.三相离心机存在的问题分析

2.1差速器结构设计有缺陷,易进水而损坏

贝亚雷斯离心机是意大利生产的,技术较为先进,在石化系统我们是第一家使用。然而它的差速器在设计上也存在缺点。差速器与转鼓是由螺旋输送轴连为一体的,它们两腔之间只有一个密封分隔。其一是这种结构,在检修转鼓或螺旋时,安装螺旋输入轴非常困难,极易造成差速器与转鼓之间的密封安装不好造成泄漏。其二是密封使用时间长了,密封会因自然磨损而泄漏。一旦出现密封泄漏就会出现污水直接进入了差速器内,将润滑油严重污染,造成轴承、齿轮全部损坏的严重后果。

2.2螺旋和转鼓材料耐磨性不好,易磨損

我们的污油是装置经含油下水道排放来的,油中夹带的固体物质成分复杂,其中还含有大量的泥沙,在转鼓内沉积后硬度大,螺旋长时间与这些泥沙摩擦,螺旋的磨损相当迅速。贝亚雷斯FP6002RS/M离心机转鼓和螺旋的材料都是316L不锈钢,有良好的抗腐蚀性能,但硬度不太高(HB<187),耐磨性不强。离心机投用1年多,转鼓和螺旋的间隙就由1mm扩大到了5mm,螺旋刮泥效果变差,出泥不畅,机器转子不平衡,振动大,力矩增大,出现经常停机。

3.三相离心机技术改造内容

投产一年后,离心机出现差速器损坏、螺旋磨损等故障后,如果要买原装配件,不仅时间长,费用高,而且它本身存在的缺陷也不能消除,于是我们决定对其进行国产化改造。

3.1将差速器实行国产化

3.1.1差速器的结构

离心机差速器是由两极行星齿轮系统组成,第一级为行星机构,第二级为差动机构,齿形为渐开线形。其第一级与第二级均有三个行星齿轮。一级输入轴(一级太阳轮),通过摇臂与力矩保护装置相连接,一级输出轴与二级输入轴(二级太阳轮)通过短齿渐开线花键联接为一体(我们称这一构件为小三星盘盖),二级输出轴(大三星盘盖),通过花键轴与内转子相连接。一、二级内齿圈与差速器外壳通过短齿渐开线花键联结为一体,差速器外壳通过联结盘与转鼓相连接。

3.1.2改变差速器外壳与内齿圈的结构形式,选择合适的材料

进口差速器的结构中一、二级内齿圈依靠加工过盈量将其镶入差速器壳体内,再通过紧固销径向定位,防止内齿圈在壳 体内转动。因为国内的加工水平与国外存在差距,为了较好地保证了加工和组装精度,我们将差速器外壳与内大、小内齿圈用同一材料整体加工,采用整体淬火的热处理方法。这样做也存在二者要求的性能不同,材料又不能区别,不便于选择差异性热处理方法,牺牲了部分齿轮性能。如果有一齿损坏,就会导致壳体报废,增加了运行成本。差速器是在高速、重载、不断承受冲击交变载荷的恶劣工作条件下运转,故要求差速器的抗过载冲击及抗扭震性能要好。因此选择好合适的材料极为重要,兼顾二者机械性能要求,选择了有较高的蠕变强度和持久强度、韧性好、淬透性高、淬火变形小的42CrMo材料。表1为齿轮常用材料及机械性能对比。

为了保证新差速器能装配到原离心机的壳罩内,外形尺寸与原装差速器应基本一致。针对安装尺寸,通过测量,对连接部位和皮带轮重新加工,对接完全符合要求。

3.1.3加大齿轮模数,提高传递扭矩

我们在设计上充分考虑差速器在实际使用中容易出现的故障。进口离心机的一级行星机构中,齿轮模数是DP18比较小,相 当 于 公 制 模 数1.411mm(公制模数 =25.4/英制径节=25.4/18=1.411),要求材料的机械性能优良,加工精度高,机器振动小。不管是操作不当也罢,还是维修不及时也罢,在实际应用中,齿轮和齿圈磨损较快。鉴于国内的材料性能和机加工水平比国外差的现实,要保证改造后的齿轮可靠性好,必须相应加大齿轮模数。这样可以提高传动强度,使传递扭矩能力明显提高。根据一般齿轮国产化的经验,我们确定一级齿轮模数 m=1.75mm,20度压力角,硬度HRC50,二级齿轮选用模数m=3mm,20度压力角,硬度HRC50。从而有效提高了国产齿轮的强度,降低了齿轮被损坏的故障率。

3.1.3.1齿面接触疲劳强度校核

一级太阳轮的m=1.75,b=30mm,d1=22.75.z1=13,Z2=57,u=z2/z1=4.38,ψ=b/d1,

根据齿面接触疲劳强度公式〔1〕,查表知:材料系数ZE=189.8,节点啮合系数ZH=2.5,K=KAKVKβ=2.815,其中,查表知:使用系数KA=2.5,动载系数KV=1,载荷系数Kβ=1.125,该齿轮的最大转矩T1=526.3N.mm

按公式计算出材料的接触疲劳强度极限σH=826,根据齿轮线速度、齿面光洁度等条件,查表得,ZN=1,ZR=1,Zv=1,σ0H=1050MPa,取安全系数SH=1.1,计算出

许用应力[σ]H=(σ0H/SH)ZNZRZv=1050/1.1=954MPa

因为[σ]H>σ H,所以齿面接触疲劳强度足够。

3.1.3.2齿根弯曲疲劳强度校核

查表知该材料的弯曲疲劳强度极限σ0F=500MPa,安全系数SF=2,弯曲寿命系数YN=1,尺寸系数YX=1,计算出许用应力[σ]F=σ0FYNYX/SF=250MPa

查表知,YF=3.3,YS=1.5,计算得:=1.63mm〔1〕。我们采用的齿轮模数m为1.75大于1.63,因此,弯曲疲劳强度校核合格。其他齿轮的校核方法一致,校核计算省略。

3.1.4改变二级输出轴结构,防止污水串入差速器的润滑油中

FP6002RS/M卧螺离心机原装差速器二级输出轴采用输出花键一体的整轴方式,密封由花键轴上的油封进行密封。改造中我们采用输出轴分体式结构,即二级输出轴和花键轴分开,同样采用花键连接。密封由二级输出轴外圆骨架油封外加了一个O型圈密封。此结构,一方面保证在密封件损坏的情况下,不会出现物料直接倒灌进差速器污染润滑油,从而破坏差速器内部零件的情况发生。另一方面,由于增加了中间花键连接环节,可以使差速器-花键轴-螺旋之间有了缓冲间隙。在螺旋推料过载的情况下,减小对差速器内部结构和零部件的冲击。

3.1.5提高齿轮承载能力

FP6002RS/M卧螺离心机原装差速器一级行星减速齿轮轴瓦使用的是滚针轴承。这种轴承的承载能力较小,一旦损坏滚针就会卡在齿轮之间,引起齿轮损坏(我们就曾出现过这样的情况)。国内无法生产同质同型号的产品,一旦发生故障,短时间难以采购到位。因此我们将其改成国产的浸锑石墨滑动轴承。此材料耐磨性强,高速运转温升低,适用于高速、磨损厉害、润滑条件差的工作环境,抗载能力显著提高,并且在齿轮破损的情况下不会对其他零件产生破坏性影响。

3.1.6差转速的调整

改造后的齿轮尺寸比原差速器使用齿轮尺寸要大,主要是考虑国内钢材质量相对国外的会有差异,为保证齿轮运行强度,将尺寸放大。由此就导致了差速器速比数据跟原差速器有差异。FP6002RS/M离心机原装差速器速比为146,改造后的差速器速比为57。要维持原来的差转数,可采取两种措施,一是改变副电机与输入轴皮带轮的大小,维持电机转速不变,从而改变输入轴的转速。二是通过改变电机频率,调节副电机输出转速,改变输入轴的轉速,来维持原来的差转数。因改变皮带轮的大小,会增大副电机的力矩,需要改变原转矩控制逻辑,不好实现,且改变外形尺寸后,原来的保护罩也安装不上。如果采用调节副电机(输入电机)转速的办法,就要计算输入电机在极限转速下能否达到要求的差转速。差速公式:D(r)=(T-C)/transmissionratio,其中:

T---转鼓转速

C---螺旋转速

D(r)---差速

transmissionratio---齿轮传动比

在转鼓转速3400r/min不变时,(T-C)/2(副电机转速)在极限值1450r/min以内时,差速可以在6-50r/min之间,原来的差速是6-60r/min之间。且离心机在运行时的实际差速控制在8-11r/min左右,所以,采用调节副电机(输入电机)转速的办法完全可行。

用户事先通过控制面板输入设定的差速和转矩值。转矩(百分比)来自控制螺旋电机的变频器。差速则来自设备的接近开关。

差速和转矩控制如下:

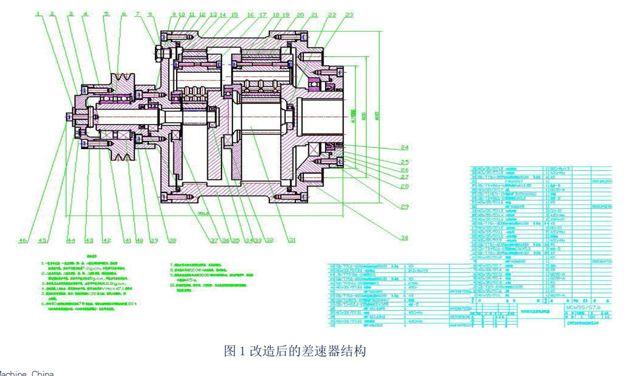

COact CO1 CO2 CO3 COact>CO4当过程值COact大于CO4,则离心机停止运行;〔2〕 改造后的差速器结构如图1所示。 3.2螺旋的改造 原来的螺旋材料是316,因该材料太软,其机械性能为:抗拉强度σb:≥480(MPa),条件屈服强度σ0.2≥177(MPa),硬度:≤28HRC。运行一年就磨损严重,螺旋与转鼓间隙达到了5mm(国标1mm)。此问题是导致推料不畅,转矩过大,停机频繁的主要原因。针对这个问题,我们采用了国内比较成功的技术,加大螺旋摩擦面材料的硬度。可供选择的方案有两个,一个是在螺旋上镶嵌异形陶瓷片。该方案最大的优点是硬度高,耐磨性强,最大的弱点是易破碎。一旦发生连接螺钉脱落或陶瓷片破碎,就会严重损坏转鼓内表面,甚至导致机器全面损毁。另一种方案是在螺旋先堆焊处理,使间隙缩小到允许值,再在表面喷涂薄薄的硬质合金层(在转鼓筋条上也做相同处理)的办法,再在转鼓内镶嵌的不锈钢筋条上也做相同处理,以提高其耐磨性,从而保护转鼓不被磨损。 4.结论 经过对离心机差速器和螺旋等部件进行技术改造,从结构设计上比进口差速器简单、紧凑,大大改善了加工工艺性能,而且标准化程度大大提高,齿轮的模数、轴承、骨架油封、螺栓等均采用公制标准系列,这样易于生产和加工,更易于保证零部件的加工和采购,同时拆装检修方便,承载能力大,均载效果好。经过一年多的运行检验,证明改造达到了机器运转平稳,运行温度低,噪音小,离心机长周期稳定运行的目的。 参考文献: [1]杨黎明.《机械原理与机械零件》. [2]《贝亚雷斯FP6002RS/M离心机说明书》. 作者简介:蒋立国,现任中石化长岭分公司储运作业部,设备副主任。