碱储罐腐蚀原因分析及防护措施

中文摘要:辽阳石化动力厂原料车间碱储罐在运行中发现底层罐壁泄漏,为此置换下来进行检验。发现在距离罐底200mm以下的整圈罐壁板已经发生严重的腐蚀减薄,其中一处已经腐蚀穿孔。为了减少碱储罐腐蚀泄漏,保证设备的安全运行,本文作者分析研究腐蚀原因和腐蚀机理,提出了相应处理方法和防腐蚀措施。

关键词:碱储罐;检验;罐壁腐蚀穿孔;原因分析;防护措施

1.概况

动力厂原料车间C409碱储罐于1984年10月建成投用,此罐容积为200m3,外型尺寸为ф6500×7985×8,罐壁材料为A3F,储存介质是浓度为45%的NaOH溶液,工作压力为常压,工作温度为25℃至40℃之间,现已经使用30年,在2013年7月份发现有碱液从罐壁底部的保温处泄漏,拆开泄漏处的保温发现罐壁已经穿孔,因此用户置换下来进行全面检验。

2.全面检验

2.1宏观检查

首先,将罐壁底层的外保温全部拆除,进行宏观检查,发现底层罐外壁锈蚀严重,在距离罐底板120mm处,有一个直径为3.5mm穿孔,孔周围锈蚀严重,如图1所示,同时罐内罐底板有很多腐蚀坑。

2.2测厚检查

用型号为26MG的超声波测厚仪对罐壁板、罐底板进行测厚检查,发现在距离罐底板200mm以下的一圈罐壁板腐蚀减薄严重,最薄点为2.3mm,其余均在4mm左右(原设计壁厚为8mm),

3.腐蚀原因分析

储存产品的分析结果报告:氢氧化钠的质量分数为45.3%,碳酸钠的质量分数为0.11%,氯化钠的质量分数0.003%,三氧化二铁的质量分数0.001%。

3.1罐底及底部内罐壁结垢引起缝隙腐蚀

从检验结果看,储罐的腐蚀减薄主要发生在罐底及最下层罐壁200mm以下的范围内,而其它处罐壁几乎没有发生腐蚀减薄。从储存产品的分析结果报告可知,NaOH溶液中含有氯离子、水溶性盐等介质,而NaOH溶液对碳钢设备的腐蚀主要与温度、碱的浓度、拉伸应力及氯离子的浓度有关。

储罐底部的铁锈,以及盐类等沉积物有粘性,使用时间越长,堆积物越多,沉积物含有水分和盐类,具有腐蚀性,其粘性又抑制氧的扩散,易形成氧浓差电池,引起缝隙腐蚀。

缝隙腐蚀原理[1]是氧浓差电池与闭塞电池自催化效应共同作用的结果。缺乏氧的结垢层下基材,由于电位较低作阳极,氧易达到的金属外表面钝化膜电位较高作阴极,结果就形成小阳极大阴极的腐蚀电池持续腐蚀垢下基材,产生腐蚀减薄。反应方程式如下:

阳极:M→M++e

阴极:O2+2H2O+4e→4OH-(氧主要来自储存、运输过程中的溶解氧)

缝内金属盐类发生水解:M+Cl+ H2O→MOH↓+H+Cl

3.2点蚀:点蚀发生的过程通常是Br-或Cl-侵蚀金属表面某些活的点先产生蚀坑,然后在蚀坑内形成闭塞电池,再以自催化的方式生长。由于储存的氢氧化钠溶液中含有氯离子,易诱发孔蚀和缝隙腐蚀,而且还含有水溶性盐,这些盐的水溶液都是电解液,导电率大,加速金属的腐蚀。

首先Cl-离子会侵蚀A3F钢表面有夹杂物的地方形成局部缺陷,即点蚀坑,然后NaOH就会从产生的缺陷处渗入母材,在坑内形成闭塞电池,使点蚀以自催化的形式进行下去。两极的反应与缝隙腐蚀反应基本相同。

3.3应力腐蚀

罐壁发生腐蚀减薄和点蚀为应力腐蚀穿孔的萌生提供条件,碳钢在碱溶液中产生应力腐蚀的三个条件是高的温度、高的碱浓度和拉伸应力。由于浓度为45%NaOH溶液是从栈台的槽车卸车到储罐中,其储存温度是25℃至40℃,温度低于25℃粘度增加,流动性变缓,就需要对其加热。在卸车过程中如果槽车中碱液的加热温度高于60℃,卸到碳钢储罐中将造成严重的腐蚀,导致碱脆的发生,同时储罐中有蒸汽加热器,来控制储存温度,如果温度过高也会导致碱脆的发生。两级的腐蚀反应为[2]:

反应产生的Fe3O4覆盖在钢的表面,形成一层保护膜,但在局部区域,如点蚀孔处,过高的应力使这层保护膜遭到破坏,也可以是由于氢氧化钠在表面的富集,使Fe3O4被溶解,或是它们的联合作用,在金属表面产生应力腐蚀,导致腐蚀穿孔的发生。

3.4罐外壁的气相腐蚀

罐外壁的最底层壁板在150mm以下范围内锈蚀严重,腐蚀多呈斑状,并有片状腐蚀现象,属于气相腐蚀。

气相腐蚀是在金属表面上一层很薄的水膜下进行的电化学腐蚀。大气中的杂质有CO2、Cl2、H2、NH3等进入水膜中,使膜的导电性增加,加速腐蚀过程。

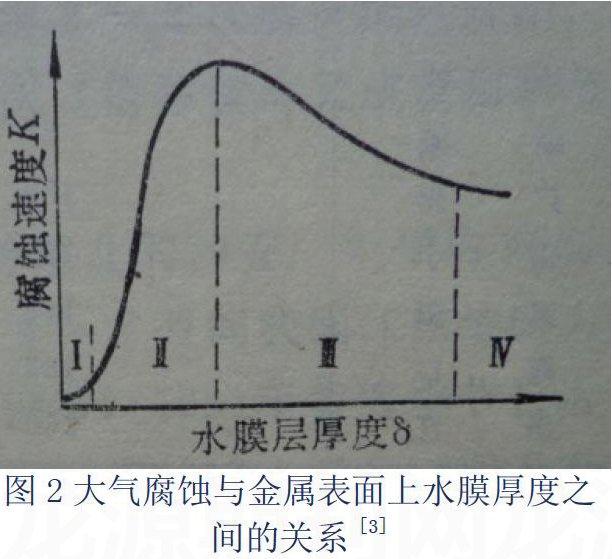

大气腐蚀与金属表面的水膜层的厚度有关,如图2[3]

由图2可见,在水膜极薄和水膜很厚时,腐蚀速度都不高。在干湿交替的情况下,如Ⅱ、Ⅲ区之间的腐蚀速度最大。

由于罐基础及底层罐壁板的外部时常会有雨水、雪水沉積,它们会通过保温层渗透到底部的罐壁板上,使底层150mm以下壁板经常处干湿交替的情况下,发生严重的电化学腐蚀反应,导致其腐蚀减薄。

4.结论

底层罐壁发生腐蚀减薄及穿孔,其主要原因是结垢物在罐底沉积时发生缝隙腐蚀,使罐壁最底部腐蚀减薄;A3F钢在含氯离子的碱溶液中首先在材料表面有夹杂物地方形成局部缺陷即点蚀坑,然后点蚀以自催化的形式进行下去;碳钢在碱溶液中引起的应力腐蚀,由于罐壁已发生腐蚀减薄并产生很多腐蚀坑,在高温强碱的作用下,在蚀坑根部产生应力腐蚀;罐基础防腐不好及罐外壁保温层破损使雨水、雪水时常侵入,导致的气相腐蚀,几种腐蚀的协同作用,最终导致腐蚀穿孔的发生。

5.防腐蚀措施

(1)严格控制好碱液中氯离子及其它杂质的含量,控制腐蚀环境;

(2)严格按操作规程操作,控制好碱液的储存温度,储存高度,防止运行条件控制不当加剧腐蚀程度;

(3)定期清洗储罐,降低结垢程度,减少缝隙腐蚀;

(4)做好储罐基础的防腐工作及罐外壁的保温工作,防止雨水、雪水的侵入,减少气相腐蚀的发生。

参考文献:

[1]朱日彰.金属腐蚀学[M].北京:冶金工业出版社,1989,111-112

[2]强天鹏.压力容器检验,中国锅炉压力容器检验协会,2006,193-197

[3]李金桂.腐蚀和腐蚀控制手册.国防工业出版社,1988,30

作者简介:韩冬录(1967—),女,汉族,辽宁辽阳人,工程师,工学学士,单位:中国石油天然气股份有限公司辽阳石化分公司,研究方向:石油化工设备的腐蚀情况。