某特大悬索桥正交异性钢桥面偏位的监测及处治分析

周旭 李典豪

【摘要】某特大悬索桥桥面板与主桁架采用分离式结构,桥面板通过支承于主桁架上。定期检查发现桥面板往大里程方向偏离,通过实施多天连续观测桥面板不同截面位移情况监测和对支座的全面细致检查,得出桥面板病害的严重程度结论,并提出处治方案,为类似钢结构桥面板的设计和安装提供了借鉴。

【关键词】悬索桥; 正交异性钢桥面板; 不平衡位移; 位移监测; 分析处治

1工程概况

某东西向特大正交异性钢桥面板分离型悬索桥设计通车已7年,为全桥连续钢桥面板,钢桥面板与钢桁梁间通过盆式橡胶拉压支座连接,除跨中3道横梁上为固定支座外,其余支座均为纵向滑动支座,其中跨中到两L/4处超200个支座纵向位移量为±70mm,L/4到索塔支座处纵向滑移量为±140mm。

检查发现其主桁架空间位置正常,钢桥面板纵梁底面与主桁架横梁间的支座部分不同程度损坏,位于主桁架中间的3排纵向固定支座均剪切破坏,其余支座不同程度西岸偏移,钢桥面板往西岸偏移7.0cm左右,对大桥的健康运营状况造成隐患,需实施顶推处治[1]。

2位移监测情况

为进一步探究大桥病害产生的原因,对主梁桥面板相对位移进行连续观测。从而通过采集桥面板相对位移的实测数据,为判断桥面板支座的工作状态能否满足运营要求提供判断依据。针对该桥面板病害制定进一步为期两周的现场观测方案,实施更全面的数据采集分析,获得更完善的该项桥面板病害资料。

桥面板相对位移连续观测检测参数如下:1)桥面板整体相对位移的连续监测(测试桥面板板端的伸缩缝处连续位移情况);2)桥面板局部相对位移的连续监测(测试桥面板与钢桁梁间的相对位移情况);

经过分析计算,钢桁梁下弦竖向支座纵向相对位移连续观测结果,两岸侧钢桁梁下弦竖向支座纵向相对位移具有较好的对称性,纵向相对位移的实测值与理论值吻合较好,总体表明钢桁梁梁端纵向位移状态符合运营预期状态。

钢桥面板支座整体纵向相对位移连续观测结果:西岸侧钢桥面板支座整体纵向相对位移明显大于东岸侧钢桥面板支座整体纵向相对位移约4cm,表明钢桥面板温度变形的伸缩变形中心不再位于桥跨跨中,而位于东岸桥跨内。

钢桥面板支座局部相对位移连续观测结果:西岸1/4跨、跨中、东岸3/8跨、东岸1/4跨、东岸1/6跨的桥面板支座在温度变化下的伸缩位移量均朝向西岸侧方向,而东岸1/8跨的桥面板支座在温度变化下是伸缩位移量则朝向东岸侧方向且位移量微小,表明钢桥面板在温度变化下的伸缩变形中心在东岸1/6跨的附近且趋于东岸。

3病害原因分析

1) 大桥施工过程中,主桁架的成桥线形和应力状态较符合理论计算状态。各节段钢桥面板采用横向均分为三(或四)块现场焊接而成,其焊接的平整度偏差及残余应力可能超限,加之梁节段的出厂制造误差及节段焊接时机等因素影响,使得钢桥面局部焊接部位(U型勒)、整体线形和内力状态与设计不符,其中,相邻桥面板节段接口偏差最大达4.0cm左右,可能对该桥面板单向偏移病害造成主要影响。

正交异性钢桥面板存在安装应力:由于受山区运输条件限制,每个钢桥面板吊装单元(长 14m、宽28m)纵、横向共分成10 多块运输到现场,进行组焊,整体吊装上桥后再进行桥面板焊接以及纵梁、U 肋的纵向高强度螺栓连接。由于现场条件较差,焊接变形很难控制,且没有条件两块相邻桥面板进行预拼装。上桥后发现相邻桥面板普遍存在缝差大、螺栓孔偏位、错位等现象,尽管桥面板进行调整后再进行逐段焊接及高强度螺栓连接,但很难避免不在已连接好的钢桥面板竖向支座内产生安装应力。

2) 正交异性钢桥面板竖向支座连接出现偏差问题:竖向支座上下支座板固定螺栓存在松动或未安装到位、断裂、缺失等病害;个别支座上下支座板与钢梁连接板不密贴,存在较大间隙;钢垫座与钢横梁顶面连接螺栓存在松动、缺失现象,螺杆长短及孔径偏小现象。由于存在以上偏差,很难保证桥面板竖向支座能同时均匀承受水平剪力。

3) 跨中三排固定支座限位板抗剪能力与上下支座板连接高强度螺栓的抗剪能力不匹配。跨中三排固定支座上下支座板均采用4 个直径20.0mm 的高强度螺栓连接,而限位板连接明显偏弱。

通过结构模拟计算分析,在最不利荷载组合作用下,跨中三排最大支座纵向水平力不大于400.0kN。由于以上原因,跨中三排固定支座(每排5个)不能按设计均匀协同受力,可能导致三排固定支座限位板出现逐个剪破现象。从而导致跨中三排固定支座西侧(西侧)限位板全部破坏,限位板剪断后,然后在某种外力作用下(制动力、地震力)发生整体向西岸偏移7.0cm左右。

4处治设计

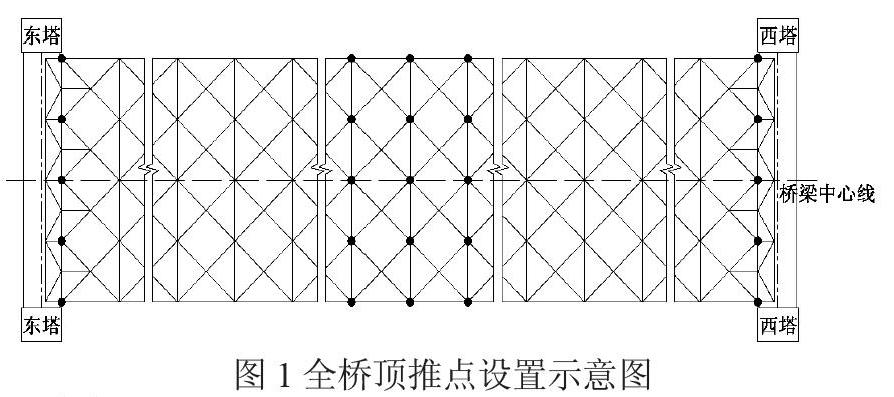

为了尽早让桥面系相对于钢桁梁正常左右滑动,恢复桥面板的正常工作,保证钢桁梁横向桁架上弦杆受力安全,对桥面板进行复位并修复受损的支座[2]。经分析,提出以下修复方案方法:为了顶推过程中不出现桥面板上下游位移不同步,在桥面板与钢桁梁之间采用多点同步顶推工艺方法使其复位[3]。顺桥向在跨中三排、及两侧梁端各一排均同时设置顶推点,全桥共设5排25个顶推点[4][5]。每个顶推点设在桥面板纵梁与钢桁梁横向桁架上弦杆的支座处,每个顶推点最大顶推力控制在300kN内。实施桥面板复位工作前,首先检查支座对钢桥面板有无阻碍,无阻碍才方顶推施工,采用多点一次顶推复位。

顶推复位施工步骤如下:第1步:搭设挂架作为操作平台,在全桥25 个顶推点处先安装纵向推移千斤顶及其支撑座、反力架,再安装跨中3排固定支座处的竖向顶升千斤顶及其支撑座。

第2步:卸除跨中 3 排固定支座的压块、抗剪块及抗剪销。跨中3 排固定支座按横桥向从左到右的顺序,配合交通组织双向半幅通行措施,每次顶升横桥向位于同一位置处的3 个点(顶升量不得超过1cm),取出已损坏的固定支座,代之以事先加工好的滑移座(含不銹钢板及四氟板),使固定支座借助滑移座的滑板构造处于纵桥向可自由滑动的状态。重复以上过程,直至跨中的15个固定支座全部被滑移座替代。

第3步:全桥5排共25个作用点实施同步纵桥向顶推复位。

第4步:顶推复位后,配合交通组织双向半幅通行措施,跨中 3 排固定支座按横桥向从左到右的顺序再次顶升竖向千斤,每次顶升横桥向位于同一位置处的3个点,重复上面第2步的过程,用事先加工好的新支座及新垫座替换滑移座及旧垫座,核对无误后卸载落梁。全部固定支座及相应钢垫座更换完毕、检查核对无误后即可恢复正常交通。

5结论

该型悬索桥桥面系受施工过程中不确定影响因素较大,其检测及处治过程较为复杂。本大桥的病害及其处治方案的设计,为今后该型桥面系的应用提供了借鉴,也为及类似病害处治提供了处治范本。

参考文献

[1]檀兴华, 余运良等. 九堡大桥钢槽梁顶推施工方法研究[J]. 公路. 2010.06;

[2]张朝亮, 张河新等. 液压同步顶推顶升技术在桥梁施工中的应用[J]. 液压与气动. 2008.8;[3] 张欣禹. 悬索桥扁平钢箱梁顶推施工受力分析[J]. 世界桥梁. 2012.01;

[4]李传习, 杨宁等. 杭州江东大桥钢箱梁的日照温度梯度及顶推过程中末段梁的变形[J]. 交通科学与工程. 2009.05;

[5]王伟宁, 张利英. 钢梁施工多点同步顶推技术及质量安全控制[J]. 铁道工程学报. 2010.04;

周旭,(1986-12),男,湖南邵阳人,硕士,主要从事桥梁检测、养护管理工作。