高压往复注水泵故障分析及解决措施

高松林(四川石化有限责任公司)

高压往复注水泵故障分析及解决措施

高松林(四川石化有限责任公司)

渣油加氢脱硫装置的3台高压往复注水泵经常发生故障,维修频次较高,导致反应高压空冷注水中断,不利于渣油加氢装置的安全平稳生产。对渣油加氢高压往复注水泵运行中遇到的柱塞断裂、柱塞表面磨损拉毛以及填料泄漏等三种常见故障进行分析,得出柱塞断裂是由于柱塞材质内部存在缺陷、柱塞头强度不够、附加应力造成;柱塞拉毛磨损是由于柱塞和柱塞衬套之间以及填料箱之间的装配间隙不匹配造成;填料泄漏是由于冷却水中断及填料选材不合理造成,针对以上原因提出了相应解决措施。

高压往复注水泵柱塞断裂表面磨损填料泄漏

中国石油四川石化的300×104t/a渣油加氢脱硫装置共有3台高压注水泵,两开一备,是渣油装置的关键设备之一。泵型号:TITANO314OQ(Φ70× 120);最大冲程:120mm;最大流量:22.9m3/h;最大设计压力:20MPa;冲程频率(往复运动的次数):174r/min;由五级缸串级组成,通过逐级压缩将0.347MPa的除氧水压缩至16MPa左右,主要以连续注水的方式注入渣油加氢高压空冷入口以溶解铵盐,防止铵盐结晶堵塞管束,对生产造成不利影响。

1 注水泵故障情况

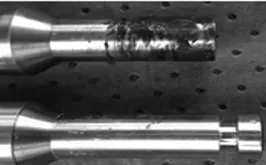

高压往复注水泵在运行中常见的故障有柱塞根部发生断裂,目前为止已发生2次(图1、图2)。第一次发生在二级柱塞、第二次发生在第五级;其次是柱塞表面磨损拉毛,如图3所示;再次是填料密封老化经常发生泄漏。

图1 柱塞新旧对比

图3 柱塞表面磨损拉毛

2 故障分析及措施

2.1柱塞断裂

高压往复注水泵密封采用两级盘根填料,柱塞杆通过螺纹、半卡环连接,并通过2个半卡传递拉力带动柱塞做功。其断裂破坏形式如图1所示,柱塞尾部整体断裂,柱塞断裂处为柱塞与半卡接触处,柱塞在此尺寸发生突变,加之变径处没有明显的过渡,很容易在轴径突变处产生应力集中造成柱塞断裂[1]。

1)断面总是发生在金属组织最薄弱的地方。从图2可知,断裂面的金属组织有细小裂纹,金属强度降低。随着柱塞不断地往复运动,柱塞承受往复交替的拉力、压力传递至柱塞头部,长时间会造成柱塞断裂。要想避免柱塞的断裂,要求材质内部无缺陷;选用高强度的柱塞材料。

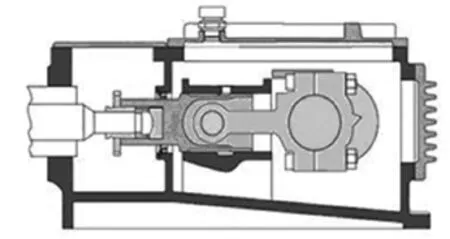

2)柱塞装配间隙调整不当也会产生附加应力,如图4所示,柱塞头与十字头内垫铁采用曲面接触,若卡盘、螺纹环、半卡及垫铁间隙大,就会造成柱塞在往复运动过程中承受的冲击力变大。合理的装配可以使作用在柱塞根部的应力降低。从设计上可以将接触由球面改为平面接触,避免因松动造成附加应力。

图4 柱塞连接结构

3)柱塞在往复运动过程中起破坏作用的是拉应力。提高柱塞的抗拉强度,可以避免柱塞断裂。柱塞的断裂发生在变径处,只要增大尺寸添加过渡圆弧就可以避免从此处断裂[1]。

2.2柱塞表面磨损拉毛

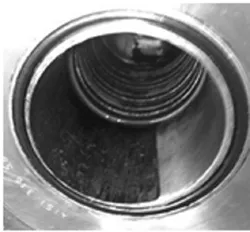

检查拆下的柱塞表面发现柱塞前部约1/3面积发生表面磨损拉毛的情况。如图3所示。同时检查填料衬套发现柱塞衬套内壁底部偏左出现严重磨损,磨损达2~3mm。如图5所示。

图5 柱塞衬套磨损

1)柱塞和柱塞衬套之间以及填料箱之间的装配间隙不合理,将会造成柱塞不对中与柱塞衬套偏磨,导致填料箱温度升高,严重的会拉伤柱塞表面,造成泄漏。2014年11月17日,从填料冷却水回水处发现水压比正常情况高、泄露水量明显增加,发现二级填料压盖端面有泄露。对泵进行检修时,发现泄露级柱塞表面有明显的伤痕、痕迹与柱塞往复运动方向一致,而柱塞衬套的内表面有明显的摩擦痕迹,说明柱塞衬套和柱塞发生了摩擦[2]。偏磨的位置发生在底部偏左,可以排除柱塞因重力作用下沉导致其与柱塞衬套摩擦的可能性。

2)填料压盖过紧导致柱塞表面与接触到的填料及隔圈摩擦增大,最后导致柱塞拉毛,因此要及时调节填料压盖的松紧,防止柱塞拉毛[3]。填料若装偏,将导致柱塞偏移,运动时就会发生与填料衬套摩擦。

3)柱塞表面拉毛磨损,另一方面说明了柱塞的选材及加工工艺不能满足生产的实际要求。需要选用含C和Cr较高的马氏体时效钢(9Crl8MoV)为柱塞材料,此钢缺口韧性、耐疲劳和耐磨性好。在柱塞加工过程中,取消表面喷涂氧化铬层工艺,采用表面氮化处理[4]。

4)如果填料安装得不正确,其使用寿命将会缩短15%~20%[2]。填料的安装应按检修手册要求进行安装。注意填料密封内表面和侧面应光滑平整,填料环的切口塞填时应互为120°或180°,用润滑油涂抹柱塞表面,并把柱塞插入填料箱,用手将填料压盖压人填料箱内,防止因偏斜被填料箱口部挂牢。

2.3填料泄漏

良好的冷却环境是机械长周期运行的关键。高压往复泵在运动过程中,柱塞与填料之间不可避免产生摩擦热。产生的热量会加速填料的老化,导致泄露发生。往复泵填料由两级组成,前段填料主要靠压缩介质冷却,后段填料由外置除盐水冷却。在运行中发现冷却水回水中断,经检查发现由于填料冷却水含有杂质(图6),将冷却上水管线堵塞。经确认杂质主要由3mm左右的小石子组成,后端填料得不到很好的冷却,寿命大大缩短。

从填料更换的情况来看,前端填料运行一段时间会发硬,不具有新填料的弹性,填料密封效果变差。填料的选材不能满足长周期运行要求。所以,填料冷却水中断及填料选材不合理是填料发生泄漏的主要原因。

填料冷却水加装滤网,以阻止杂质进入填料。同时联系填料冷却水供水方,解决除盐水含杂质问题、定期切换注水泵对过滤器进行清洗。

图6 冷却水杂质

正确选择合适的密封填料对提高密封性能和使用寿命是至关重要的。由聚四氟乙烯纤维与柔性石墨以特定的生产工艺制成的复合密封填料,既克服了聚四氟乙烯纤维弹性低、气密性差的缺点,又弥补了柔性石墨抗剪切、耐冲击性能低的不足,具有良好的回弹性能、气密性和耐冲击性等综合性能,可明显改善密封的工作性能,提高使用寿命[5]。

3 结论

1)针对柱塞断裂问题,选材要求材质内部无缺陷;降低或消除作用在柱塞头部的附加应力,将曲面接触改为平面接触、将柱塞变径处尺寸增加,并有明显过渡。

2)柱塞拉毛磨损可以从填料的安装确保柱塞和柱塞衬套之间以及填料箱之间的装配间隙合理不偏磨;填料的松紧合适;选用含C和Cr较高的马氏体时效钢(9Crl8MoV)为柱塞材料,加工工艺采用表面氮化处理。

3)优化填料冷却水水质、改善填料环境,填料材质选用聚四氟乙烯纤维与柔性石墨以特定的生产工艺制成的复合密封填料,来改善填料泄漏。

[1]刘福,季冬.高压往复泵柱塞断裂故障分析及解决方案[J].科技博览,2013(25):68.

[2]刘明洪.高压往复泵填料泄漏原因分析及改进措施[J].广州化工,2013,41(11):210.

[3]李振辉.氨泵柱塞漏氨的原因及对策[J].小氮肥,2008,36(12):20-21.

[4]阵尊禹.小型往复泵的柱塞改造[J].大氮肥,1991(5):345-346.

[5]葛京鹏,郝木明,陈逊.液氨柱塞泵密封失效分析及技术改进[J].石油化工设备技术,2000,21(5):47-50.

10.3969/j.issn.2095-1493.2015.003.013

2015-01-05)

高松林,工程师,2005年毕业于新疆大学,从事渣油加氢工作,E-mail:52538366@163.com,地址:四川成都彭州石化北路1#四川石化生产二部,611930。