高精度线电阻PCB制作方法

王 佐 李清春 刘克敢 赵 波(深圳崇达多层线路板有限公司,广东 深圳 518132)

高精度线电阻PCB制作方法

王 佐 李清春 刘克敢 赵 波

(深圳崇达多层线路板有限公司,广东 深圳 518132)

随着PCB功能化和高性能化发展, PCB则出现了众多特殊要求的产品,迎合客户对于产品特性的需求。

我公司根据某客户要求,制作一款在PCB上实现既定布线方式的精准线电阻控制要求的产品。客户资料给定了总走线长度(6413 mm),线宽要求在0.2 mm左右,线电阻控制16 Ω±10 Ω,允许适当调整。我公司根据实际制程能力,首先计算出匹配的线宽和铜厚范围,再制作出满足阻抗要求的PCB产品。

1 理论计算

客户电阻控制板设计图案如图1所示,只有BOT面有较长的电阻线,总线长6413 mm,线宽预先按0.2 mm算,TOP面较宽0.4 mm,线长15.8 mm。电阻控制面只有BOT面。

图1 客户电阻控制板设计图案

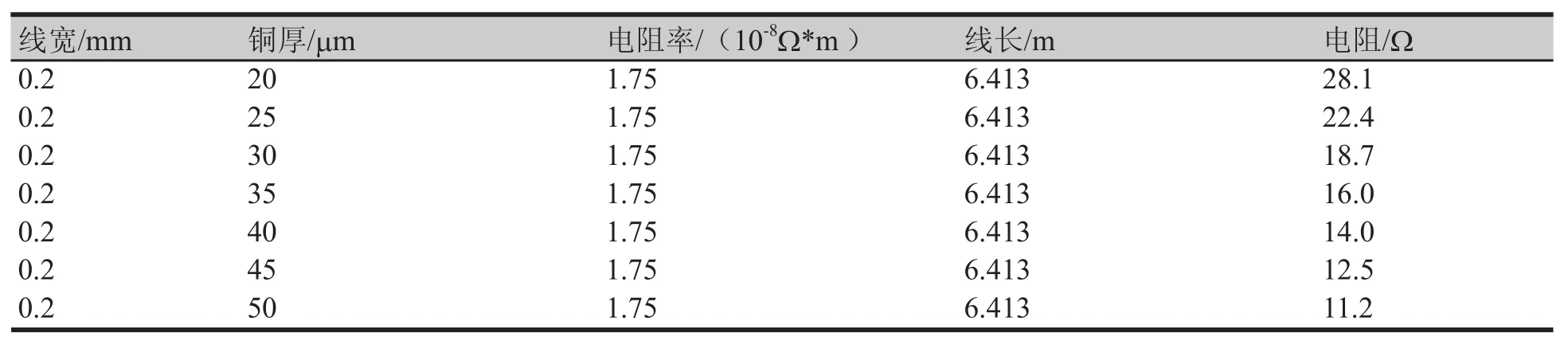

6413 mm长,0.2 mm宽的铜导线在不同铜厚下的电阻理论计算值如下表。R=ρ×L/S,ρ为材料电阻率1.75× 10-8Ω×m,L为导线长度6413 mm,S为导线横截面积,实际电阻上下限分别为:17.6 Ω和14.4 Ω。理论计算当铜厚在35 μm时,0.2 mm宽6413 mm长的导线才能达到理想电阻值16 Ω。

表1 电阻理论计算值

实际制作表铜控制35 μm左右。此板孔铜要求最小18 μm,考虑到板厚0.5 mm,最孔孔径0.35 mm,钻孔厚径比在1.4左右,电镀灌孔率以90%计算,面铜电镀层厚度至少在20 μm左右,所以底铜选择应为15 μm,选择1 oz / 3 oz起镀铜厚最理想。

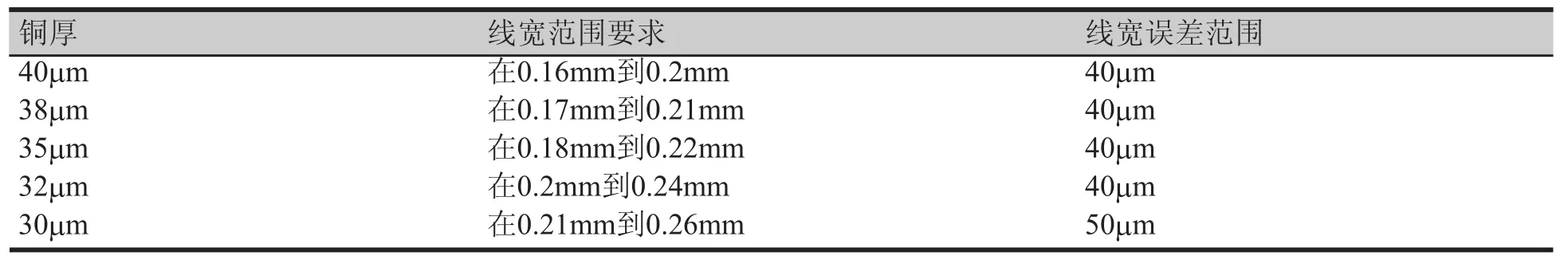

根据客户的电阻要求,计算线宽公差范围如下表2。根据下表计算结果,控制铜厚理论最优区间32 μm到40 μm之间。

表2 根据客户的电阻要求,计算线宽公差范围

实际设计该PCB的制作流程为正片,正片制作更便于线宽公差控制,得到更精准的电阻。

2 过程控制

2.1 板电后面铜

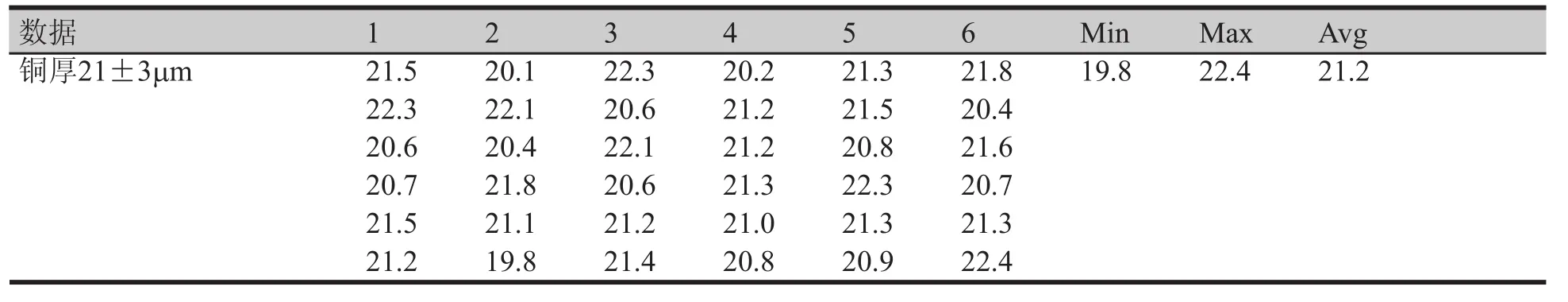

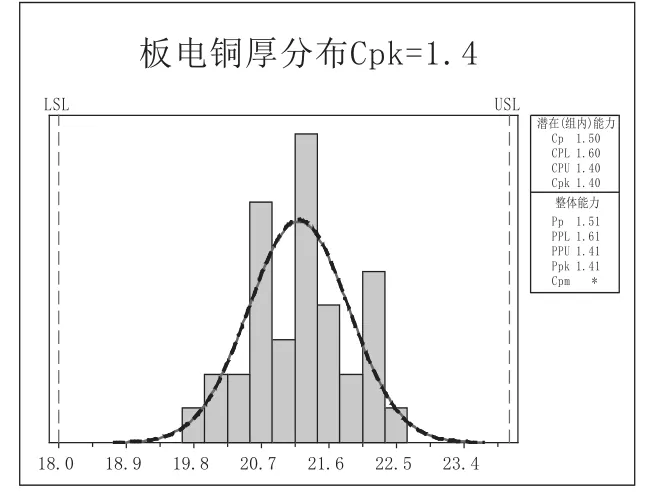

板电铜厚8 μm,实际板电后量测量2PNL板的面铜,量测后计算铜厚分布Cpk为1.4〉1.33,如表3和图2,板电均匀性比较理想。

表3 板电均匀性数据 [单位:μm]

图2 板电铜厚分布Cpk=1.4

2.2 图电后成品铜厚

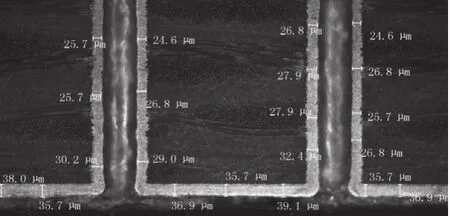

切片量测孔铜面铜,实际值如图3,板电孔铜已经到最小值24 μm左右,面铜约在35 μm到39 μm,铜厚合格。

图3 孔铜与面铜测量

2.3 成品电阻测试

测试板2PNL,蚀刻得到PNL 1线宽均值0.19 mm,实测相应电阻值在15.8 Ω到19 Ω;PNL2线宽均值0.21 mm,实测相应阻值在15.2 Ω到17.5 Ω。继续跟进测试板到成品后的电阻测试结果。

成品测试电阻如表4所示,2PNL板电阻全部合格,但是相对于蚀刻的半成品,成品电阻降低了1.5 Ω。

3 结论

测试板成品量测所有电阻均合格,说明板电铜厚控制21+/-3 μm、成品铜厚控制均值35 μm到40 μm,线宽控制在0.19 mm到0.21 mm之间,成品电阻合格。且蚀刻后的半成品电阻比成品的电阻大1.5 Ω左右。故蚀刻量测电阻理论上应做1.5 Ω的预大。预大与PCB的设计和阻焊和表面处理流程带来的差异有相当大的关系,不同PCB蚀刻后的电阻预大需要考虑到这些因素。

表4 成品测试电阻结果 [单位:μm]

造成蚀刻后半成品的电阻和成品电阻差异的影响因素有后流程微蚀、导线上是否盖油、导线上是否做其他表面处理,表面处理层的电阻作为并联电阻还需特别考虑,特别是沉镍金、电镍金等,表面处理层本身就是导体,且其电阻相对于铜导线电阻不能忽略。

所以一般情况,为方便控制,建议需要控制电阻的导线层直接盖油,避免后流程较大的电阻误差。

王佐,技术中心工程师,主要负责新产品的技术研发工作。

Control of high accurate line resistance of PCB

WANG Zuo LI Qing-chun LIU Ke-gan ZHAO Bo