Y2O3改性石墨/CaF2/TiC/镍基合金复合涂层微观组织与摩擦学性能研究

蔡 滨 谭业发 胡晓光 谭 华 唐 建

1. 解放军理工大学,南京,2100072.中国人民解放军驻五八〇八厂军代室,泰安,2710003.总装备部工兵军代局驻武汉地区军代室,武汉,430073

Y2O3改性石墨/CaF2/TiC/镍基合金复合涂层微观组织与摩擦学性能研究

蔡滨1,2谭业发1胡晓光3谭华1唐建1

1. 解放军理工大学,南京,2100072.中国人民解放军驻五八〇八厂军代室,泰安,2710003.总装备部工兵军代局驻武汉地区军代室,武汉,430073

为提高石墨/CaF2/TiC/镍基合金(GCTN)复合涂层的力学性能和摩擦学性能,运用等离子喷涂技术在45钢表面制备了Y2O3改性GCTN复合涂层,研究了Y2O3对复合涂层的微观组织、显微硬度、断裂韧性和摩擦磨损性能的影响。结果表明:Y2O3改性GCTN复合涂层主要由γ-Ni、CrB、Cr7C3、TiC、CaF2和石墨等物相组成。Y2O3在等离子火焰加热作用下与C元素反应生成活性元素Y,Y净化了复合涂层的微观组织,并细化了CrB、Cr3C7等硬质相晶粒,提高了其致密性。当Y2O3质量分数为0.5%时,复合涂层的显微硬度和断裂韧性分别为593.3 MPa和6.82 MPa·m1/2,比不含Y2O3的复合涂层分别增大了8%和22%,其机理主要是Y2O3细化了CrB、Cr3C7等硬质相晶粒,起到了细化强化作用。由于GCTN-0.5Y2O3复合涂层的显微硬度和断裂韧性显著提高,减少了其黏着磨损和微观断裂磨损,因而GCTN-0.5Y2O3复合涂层的摩擦因数和磨损率最小,分别为0.085和0.39×10-3mm3/m。

复合材料;Y2O3;石墨;CaF2;摩擦磨损;涂层

0 引言

随着科技的进步和现代工业的不断发展,各类机械装备的服役条件日趋极端化和复杂化,特别是航空航天、石油化工以及军事领域的机械装备往往需要在高温、高真空、强辐射、腐蚀和重载等条件下作业[1],难以实施流体润滑。因此,研发适应苛刻环境要求的摩擦副材料已成为摩擦学和表面工程领域的热点问题[2]。金属基自润滑材料具有良好的承载性能,能够适应多种特殊环境,其研究与应用也愈来愈广泛[3]。例如,文献[4]经过研究发现,NiAl-Cr(Mo)-CrxSy自润滑复合材料在200~400 ℃和700~900 ℃温度范围内具有自润滑性能。廖东侯等[5]研究了一种用于电接触部件的铜-石墨-NbSe2复合材料,其电阻率较铜-石墨复合材料降低近一半。在真空条件下,铜-石墨-NbSe2复合材料的摩擦因数(0.189~0.205)远小于铜-石墨复合材料的摩擦因数(0.257)。在涂层研究方面,Xu等[6]采用激光熔覆技术制备的MoS2/TiC/Ni复合涂层摩擦因数为0.517,小于45钢的摩擦因数,且其磨损率仅为45钢磨损率的1/6。Cai等[7]研究了石墨/TiC/镍基合金复合涂层,其摩擦因数为0.247,磨损失重为0.9 mg,较纯镍基合金涂层分别减小了47.8%和59.1%。

在金属基体中加入固体润滑相会在一定程度上导致复合材料的致密性、显微硬度和结合强度降低,影响复合涂层的承载性能和实际应用。例如,文献[8]研究了MoS2/Ni基固体润滑涂层的性能,发现涂层的致密性随着MoS2质量分数的增加而降低,且当MoS2质量分数从0增至9%时,复合涂层的结合强度从44.6 MPa降至25.1 MPa,显微硬度从963.8 MPa降至597.6 MPa。蒋冰玉等[9]研究了BN/Ni(Cr)复合材料并指出,随着BN质量分数的增加,复合材料密度减小,孔隙率增大,强度、硬度和延伸率降低。文献[10]运用超音速火焰喷涂技术制备的WS2/CaF2镍基自润滑涂层中孔洞增多,硬度仅为320 MPa。Li等[11]用粉末冶金法制备的镍基合金/石墨复合材料的硬度、抗弯强度和抗拉强度均有所降低。

稀土具有独特的4f电子结构、大的原子磁矩、很强的自旋耦合等特性,其物理化学性质极为特殊[12]。微量的稀土即可改善金属材料的微观组织结构,提高其力学性能和耐磨抗蚀性能[13-14],因而将稀土加入金属基自润滑复合涂层中,研究稀土对其微观组织结构、力学性能和摩擦学性能的影响非常必要。HT-500型摩擦磨损试验机可测试金属、陶瓷等材料在多种苛刻工况(超高温、超低温、重载荷、高真空等)下的摩擦因数和磨损率,且其测试试样的制备较为简便。本文运用等离子喷涂技术在45钢表面制备了Y2O3改性石墨/CaF2/TiC/镍基合金复合涂层(以下简称Y2O3改性GCTN复合涂层),分析了其微观组织结构、物相组成和力学性能,使用HT-500型摩擦磨损试验机研究了其摩擦磨损性能,揭示了其减摩耐磨机理,为新型复合涂层的研发和应用提供了理论依据。

1 试验部分

1.1涂层的制备

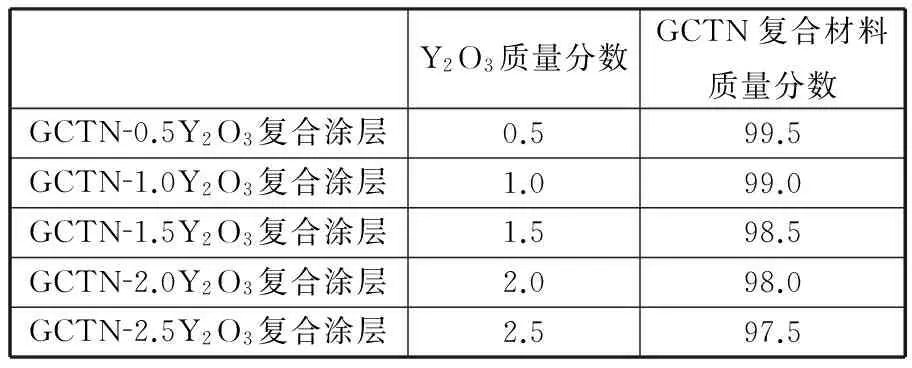

Y2O3改性GCTN复合涂层的原材料由镍包石墨粉末、镍包CaF2粉末、TiC粉末、镍基合金粉末和Y2O3粉末组成。其中,镍包石墨的镍包覆量(质量分数)为75%,粒径为75~128 μm;镍包CaF2的镍包覆量(质量分数)为62.04%,粒径为60~90 μm;TiC粉末纯度为99.6%,粒径为2 μm;镍基合金粉末的化学成分(质量分数)如下:15.5%Cr、3%B、4%Si、14%Fe、0.75%C、余量Ni,粒径为55~128 μm;Y2O3粉末纯度为99.5%,粒径为15~45 μm。GCTN复合粉末中镍包石墨、镍包CaF2、TiC和镍基合金的质量分数分别为10%、14%、24%、52%。将Y2O3按表1所示比例与GCTN复合材料混合并置入QM-ISP行星轮式高能球磨机中球磨1 h,使其混合均匀。

表1 Y2O3改性GCTN复合涂层的组成 %

选用45钢作为母材,并经表面除锈和喷砂处理。用DH1080型等离子喷涂设备将上述复合粉末涂覆于45钢母材表面。喷涂工艺参数如下:电流为600 A,电压为40 V,喷涂距离为80 mm。涂层厚度为400 μm,经磨削加工后,表面粗糙度Ra=0.5 μm。

1.2摩擦磨损性能试验

在HT-500型摩擦磨损试验机上测试了复合涂层的摩擦学性能。上试样选用φ4 mm的GCr15钢球,其表面粗糙度Ra=0.05 μm。下试样为涂层。在室温、大气环境下测试了复合涂层的干摩擦磨损性能,法向载荷为12 N,摩擦速度为0.1 m/s,磨损行程为720 m。磨损率V为

V=Δm/(ρ L)

(1)

式中,Δm为磨损失重(采用精度为0.1mg的TG328A分析天平测量);ρ为涂层密度;L为磨损行程。

在JC1A型读数显微镜上测量了GCr15钢球球缺的半径a,并根据下式计算其磨损率V:

V=πh2(3R-h)ρ/(3L)

(2)

式中,R为球半径;h为球缺高。

1.3表面测试分析

运用理光D/max2500型X射线衍射仪(XRD)分析了涂层的相结构。采用DM-3000金相分析软件测定了涂层的孔隙率。在DHV-1000型显微硬度计上测试了涂层的显微硬度。用压痕法测试了涂层的断裂韧性KIC,其计算公式为[15]

(3)

其中,H为维氏硬度;Ea为弹性模量;b为压痕对角线长的1/2;l为裂纹长度。

使用QUANTA200型扫描电子显微镜(SEM)和EDAX能谱仪进行表面分析与测试。

2 结果与讨论

2.1Y2O3改性GCTN复合涂层微观组织结构

2.1.1截面形貌与孔隙率

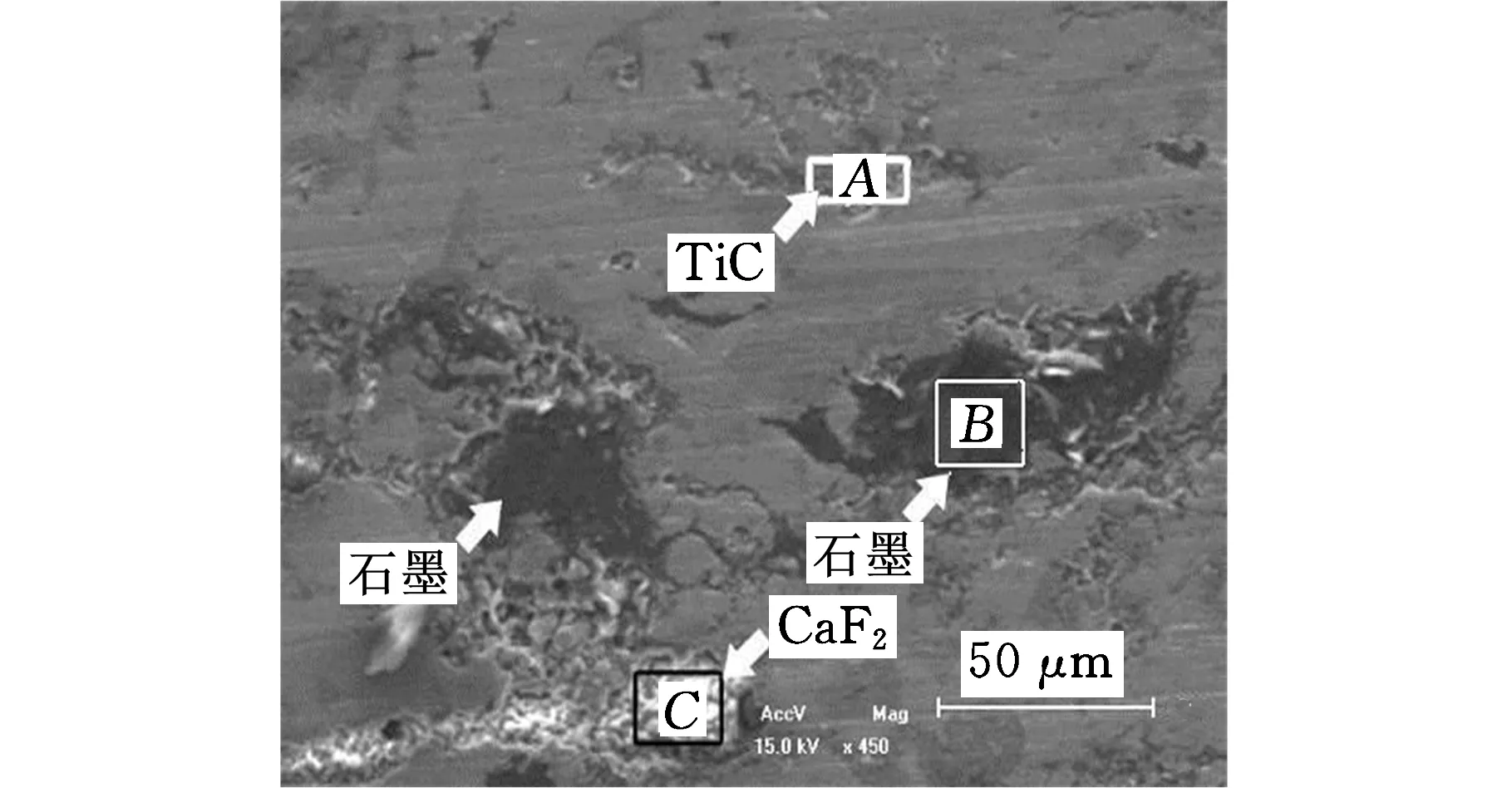

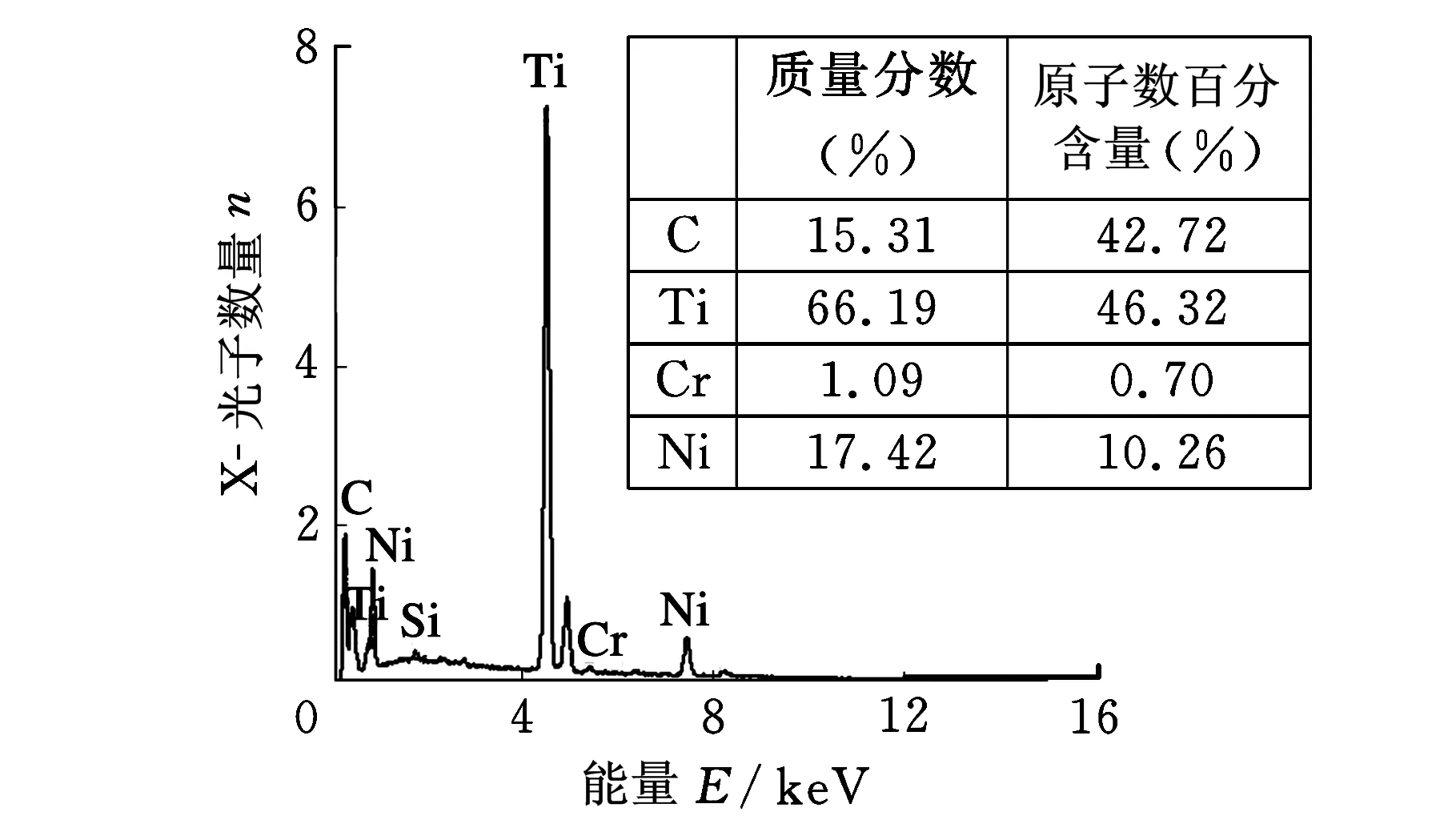

(a)微观组织形貌

(b)A区域能谱图

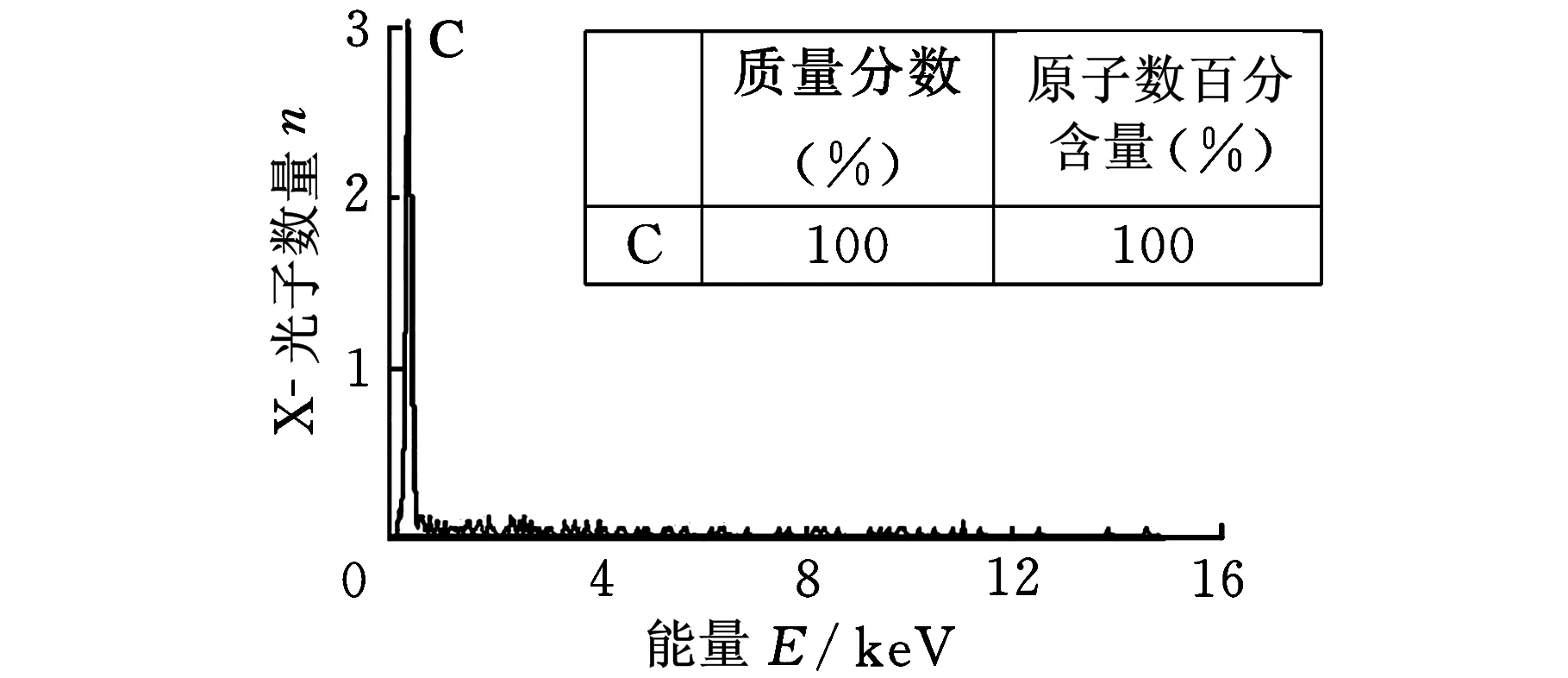

(c)B区域能谱图

(d)C区域能谱图图1 GCTN-0.5Y2O3复合涂层微观组织及其能谱图

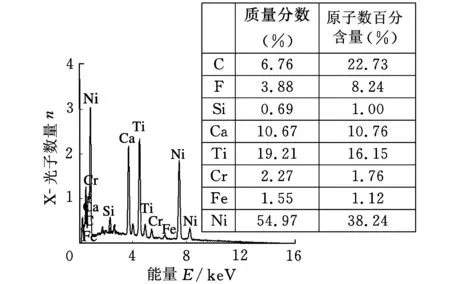

图1为GCTN-0.5Y2O3复合涂层的截面组织形貌及其能谱图。可见,复合涂层中分布着层状组织A、黑色块状组织B、白色组织C和基体组织(图1a)。A、B、C三种组织的能谱图分别如图1b、图1c和图1d所示。层状组织A的化学成分(质量分数)为15.31%C、66.19%Ti、1.09%Cr、17.42%Ni,表明层状组织主要为TiC颗粒。黑色组织B的化学成分(质量分数)为100%C,说明黑色组织为石墨。白色组织C的化学成分(质量分数)为6.76%C、3.88%F、0.69%Si、10.67%Ca、19.21%Ti、2.27%Cr、1.55%Fe、54.97%Ni,表明CaF2主要聚集在白色组织中。分析可知,固体润滑相在复合涂层中保持了其原始形态,表明镍包覆预处理有效地保护了固体润滑相,使其在复合涂层中均匀分布。

喷涂过程中,复合涂层因喷涂粉末瞬间冷却时的微观收缩效应而产生孔隙[16]。复合涂层的强度σ与孔隙率ε存在如下关系[17]:

σ=kd-pe-q ε

(4)

式中,k、p、q为经验常数;d为原始粉末粒径。

式(4)表明复合涂层的强度随孔隙率的降低而提高。图2所示为Y2O3改性GCTN复合涂层的孔隙率随Y2O3质量分数变化曲线。可见,未添加Y2O3时,复合涂层的孔隙率为3.7%;加入0.5%Y2O3后,复合涂层的孔隙率显著降至2.8%。Y2O3质量分数为1.0%~1.5%时,复合涂层的孔隙率在3.1%左右。Y2O3质量分数超过2.0%后,复合涂层的孔隙率达到4%以上,超过了GCTN复合涂层的孔隙率。因此,加入0.5%Y2O3时,复合涂层孔隙率的降低有利于提高其力学性能。

图2 Y2O3改性GCTN复合涂层的孔隙率

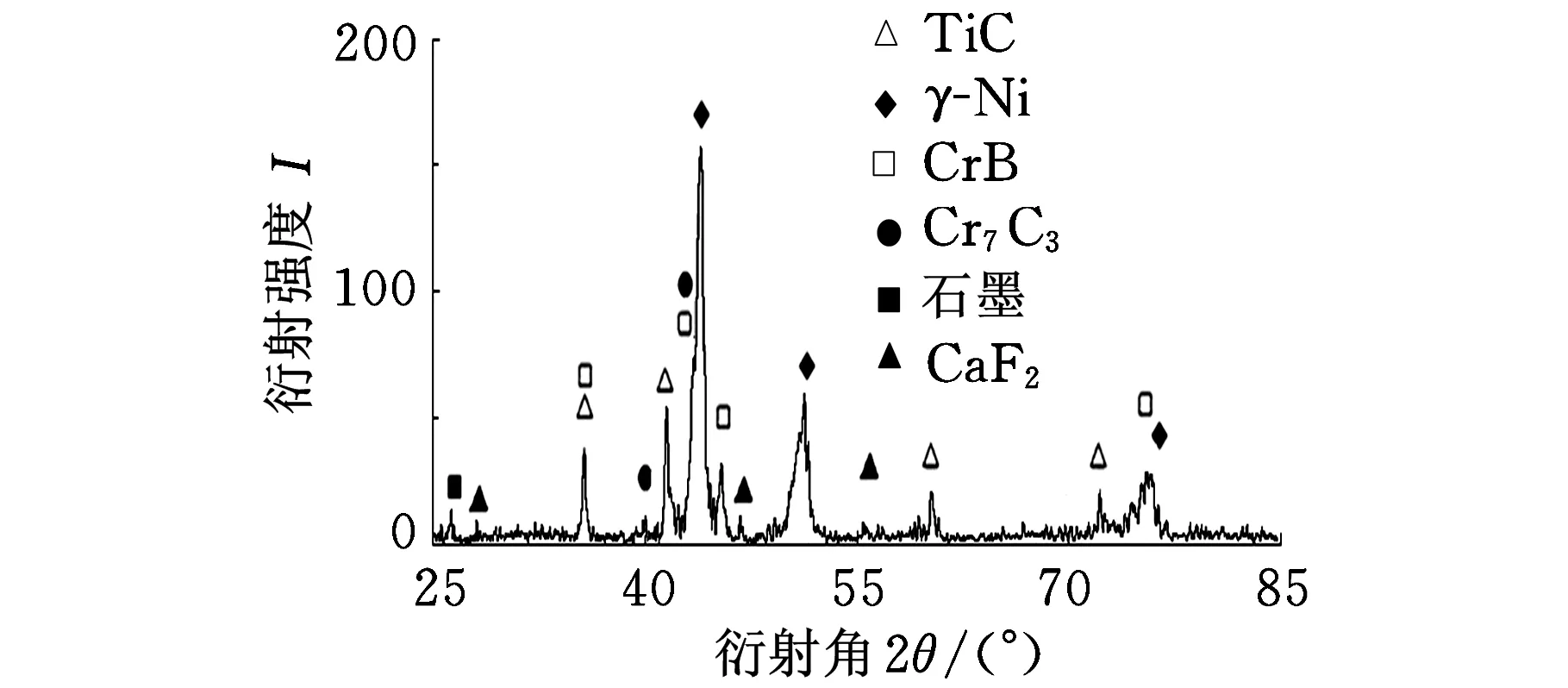

2.1.2物相组成

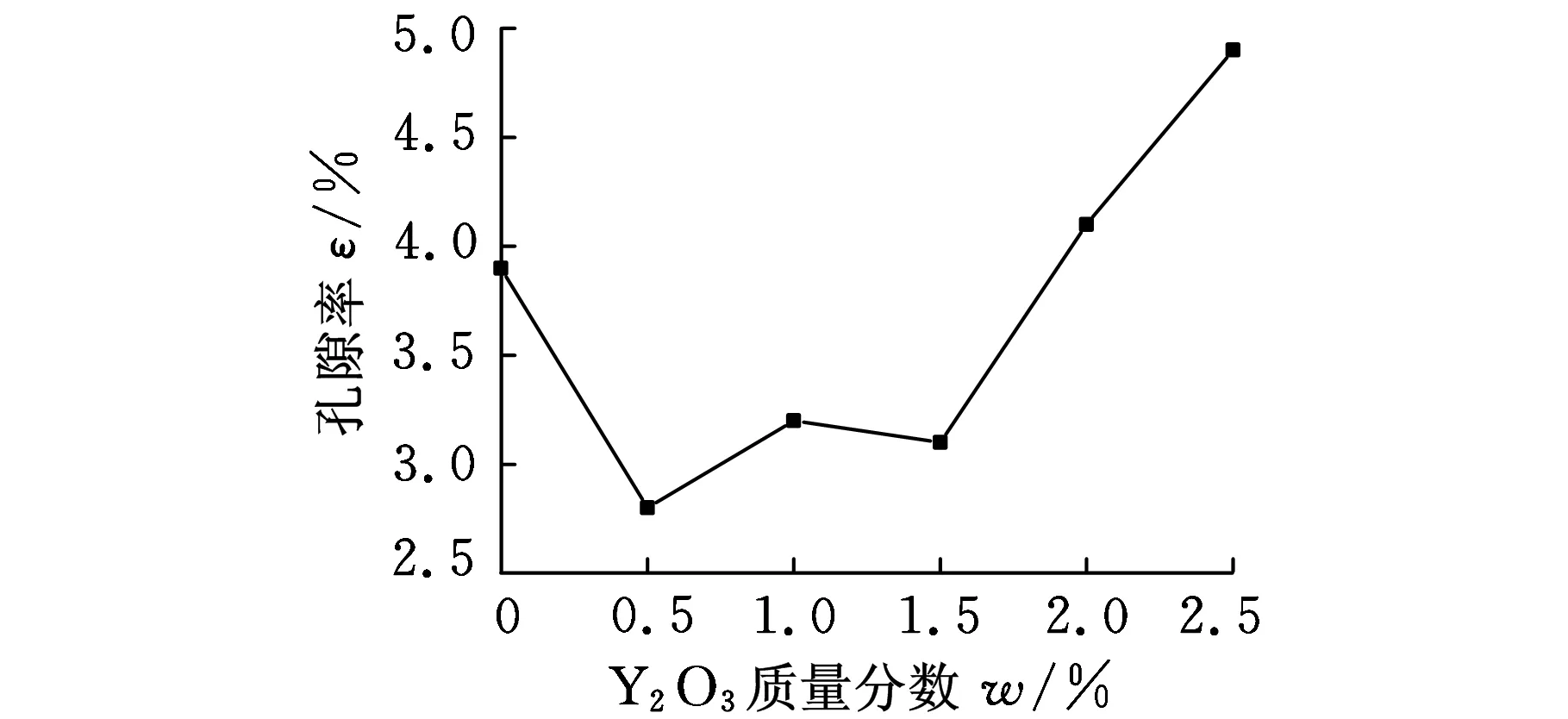

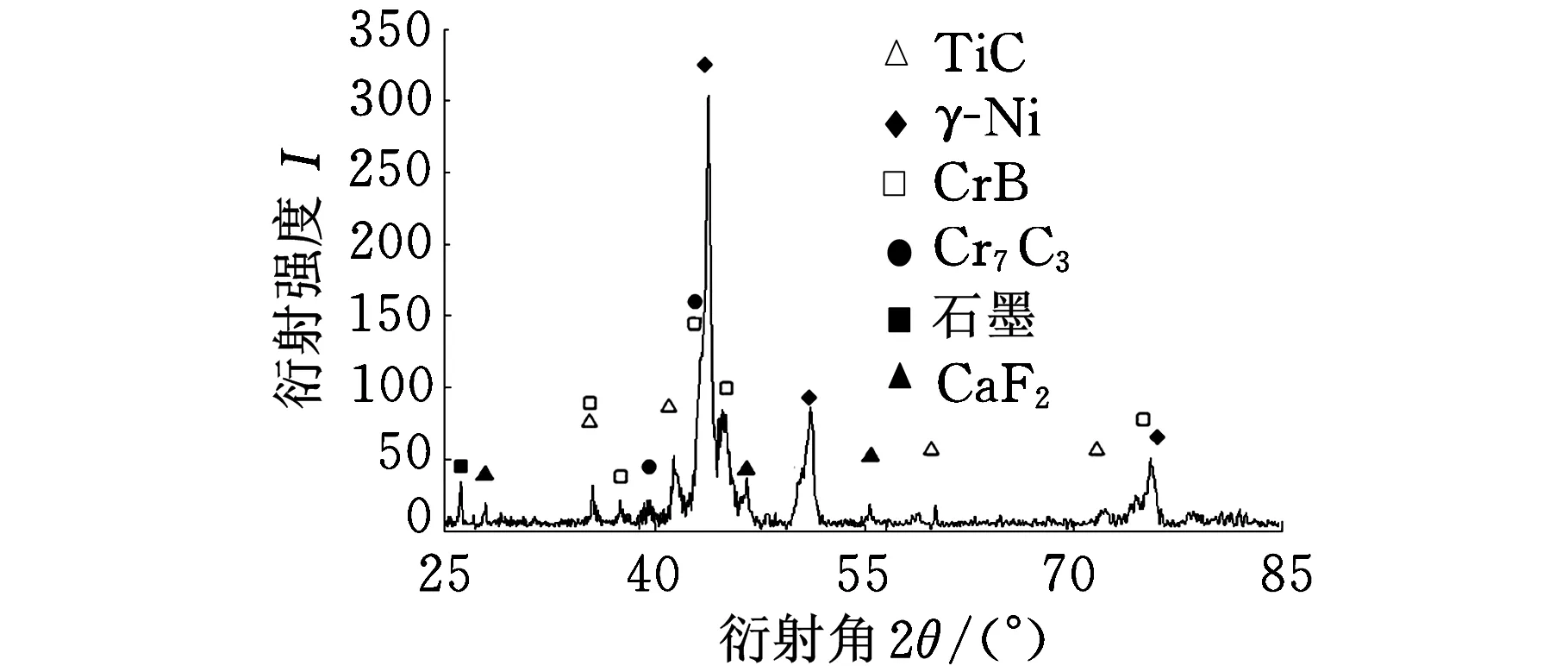

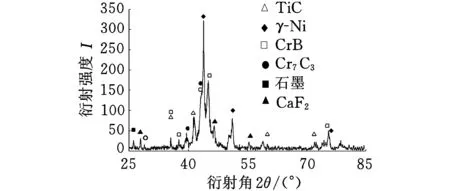

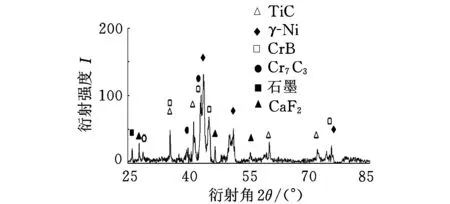

GCTN复合涂层、GCTN-0.5Y2O3复合涂层、GCTN-1.0Y2O3复合涂层和GCTN-2.0Y2O3复合涂层的XRD图谱如图3所示。图3a表明,GCTN复合涂层主要由γ-Ni、CrB、Cr7C3、TiC、CaF2和石墨等物相组成。加入0.5%Y2O3后,复合涂层的主要物相与GCTN复合涂层相同,但其中γ-Ni的3个衍射峰强度较不含Y2O3时增大了约1倍(图3b)。Y2O3质量分数为1%时,复合涂层的物相组成及其衍射峰强度与GCTN-0.5Y2O3复合涂层相似(图3c)。而当Y2O3质量分数达到2%时,复合涂层的XRD图谱中γ-Ni的衍射峰强度减弱,且出现了少量Y2O3(图3d)。

(a)GCTN复合涂层

(b)GCTN-0.5Y2O3复合涂层

(c)GCTN-1.0Y2O3复合涂层

(d)GCTN-2.0Y2O3复合涂层图3 不同Y2O3质量分数的GCTN复合涂层XRD图谱

Y2O3在等离子火焰中可能发生以下分解反应[18]:

Y2O3=2[Y]+1.5O2

(5)

根据文献[18]中Y2O3、Y、O2等的热力学数据,反应(5)的吉布斯自由能ΔG为

ΔG=1 897 900-281.96t

(6)

只有当温度t>6731 ℃时,反应(5)的吉布斯自由能ΔG<0,反应才有可能发生。文献[19]认为,当复合材料中含有元素C时,稀土氧化物可能与元素C反应。Y2O3与C反应的化学式为

Y2O3+3[C]=2[Y]+3CO

(7)

反应(7)的吉布斯自由能ΔG为

ΔG=1 561 054-542.9t

(8)

当温度t>2875 ℃时,反应(7)的吉布斯自由能ΔG<0。可见,反应(7)更容易发生。

因此,在等离子火焰加热作用下,Y2O3与元素C反应并生成活性较高的活性元素Y,Y与复合涂层中的杂质元素反应,净化了复合涂层的微观组织,提高了γ-Ni晶胞的有序性,因而当Y2O3质量分数为0.5%~1.0%时,复合涂层中γ-Ni的衍射峰增强。

运用Scherrer方程可计算复合涂层中典型物相的晶粒度[20]:

D=K λ/(Bcosθ)

(9)

式中,D为晶粒尺寸,nm;K为Scherrer常数,一般取K=0.89;λ为X射线的波长(0.154 056 nm);B为衍射峰的积分半高宽;θ为衍射角。

根据XRD测试得到的各物相最强峰积分半高宽B和Sherrer方程,计算γ-Ni、CrB和Cr7C3等物相的晶粒尺寸,结果见表2。可见,加入0.5%Y2O3后,γ-Ni晶粒尺寸由16.3 nm增大到22.8 nm。γ-Ni的晶粒增大主要是因为Y元素的净化作用。相反地,CrB和Cr7C3的晶粒尺寸在加入Y2O3后有所减小。Y2O3质量分数为0.5%时,CrB和Cr7C3的晶粒尺寸分别为10.4 nm和8.6 nm,较GCTN复合涂层中相同物相的晶粒尺寸分别减小了1/2和2/3。这是因为稀土元素对C、B等原子具有较强的吸附作用[21],所以C、B等原子优先在Y元素所引起的畸变区析出,增大了CrB和Cr7C3等硬质相的形核核心,促使其晶粒尺寸减小。根据颗粒增强理论[22],硬质相尺寸越小,颗粒增强复合涂层的强度越高,因此复合涂层中CrB和Cr7C3等硬质相晶粒尺寸的减小可产生细化强化作用。

表2 复合涂层中γ-Ni、CrB和Cr7C3的晶粒尺寸

综上分析可知:在GCTN复合涂层中添加适量的Y2O3(0.5%~1.0%),可以净化γ-Ni组织,细化CrB和Cr3C7等硬质相的晶粒,并提高复合涂层的致密度。

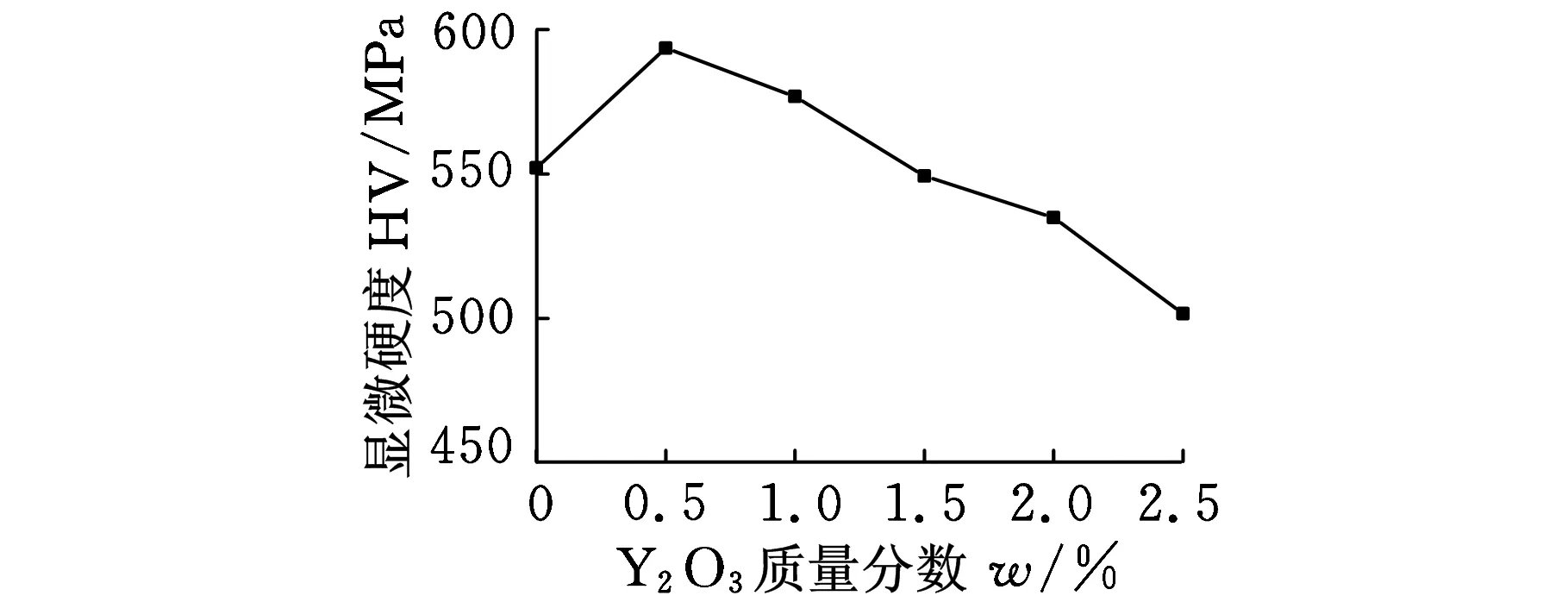

2.2Y2O3改性GCTN复合涂层的显微硬度与断裂韧性

图4所示为Y2O3改性GCTN复合涂层的显微硬度随Y2O3质量分数变化曲线。GCTN-0.5Y2O3复合涂层的显微硬度最高(593.3 MPa),较未添加Y2O3时增大了8%。但是随着Y2O3质量分数的进一步增加,复合涂层的显微硬度呈降低趋势。Y2O3质量分数超过1.5%后,复合涂层的显微硬度低于GCTN复合涂层。Y2O3质量分数达到2.5%时,复合涂层的显微硬度降低至501.3 MPa。Y2O3质量分数为0.5%~1.0%时,复合涂层的显微硬度增大,这是由于硬质相CrB和Cr3C7等晶粒的细化,对镍基合金基体起到细化强化作用。而且,复合涂层的致密度增加,也提高了其抗塑性变形能力。

图4 Y2O3改性GCTN复合涂层的显微硬度

断裂韧性是影响复合材料摩擦磨损性能的重要力学参数之一。Y2O3改性GCTN复合涂层的断裂韧性随Y2O3质量分数变化曲线如图5所示。可见,不含Y2O3的GCTN复合涂层的断裂韧性为5.58 MPa·m1/2。加入Y2O3后,复合涂层的断裂韧性显著增大。当Y2O3质量分数为0.5%时,复合涂层的断裂韧性为6.82 MPa·m1/2,较GCTN复合涂层增大22%;Y2O3质量分数1.0%时,复合涂层的断裂韧性比GCTN复合涂层大12%,随着Y2O3质量分数的进一步增加,断裂韧性逐渐减小至5.91 MPa·m1/2,仍大于GCTN复合涂层。可知,Y2O3质量分数为0.5%时,可以有效提高复合涂层的断裂韧性,有利于减少复合涂层在摩擦磨损过程中裂纹的生成和扩展,减小复合涂层的磨损,提高其耐磨损性能。

图5 Y2O3改性GCTN复合涂层的断裂韧性

2.3Y2O3对GCTN复合涂层摩擦学性能的影响

2.3.1摩擦磨损试验结果

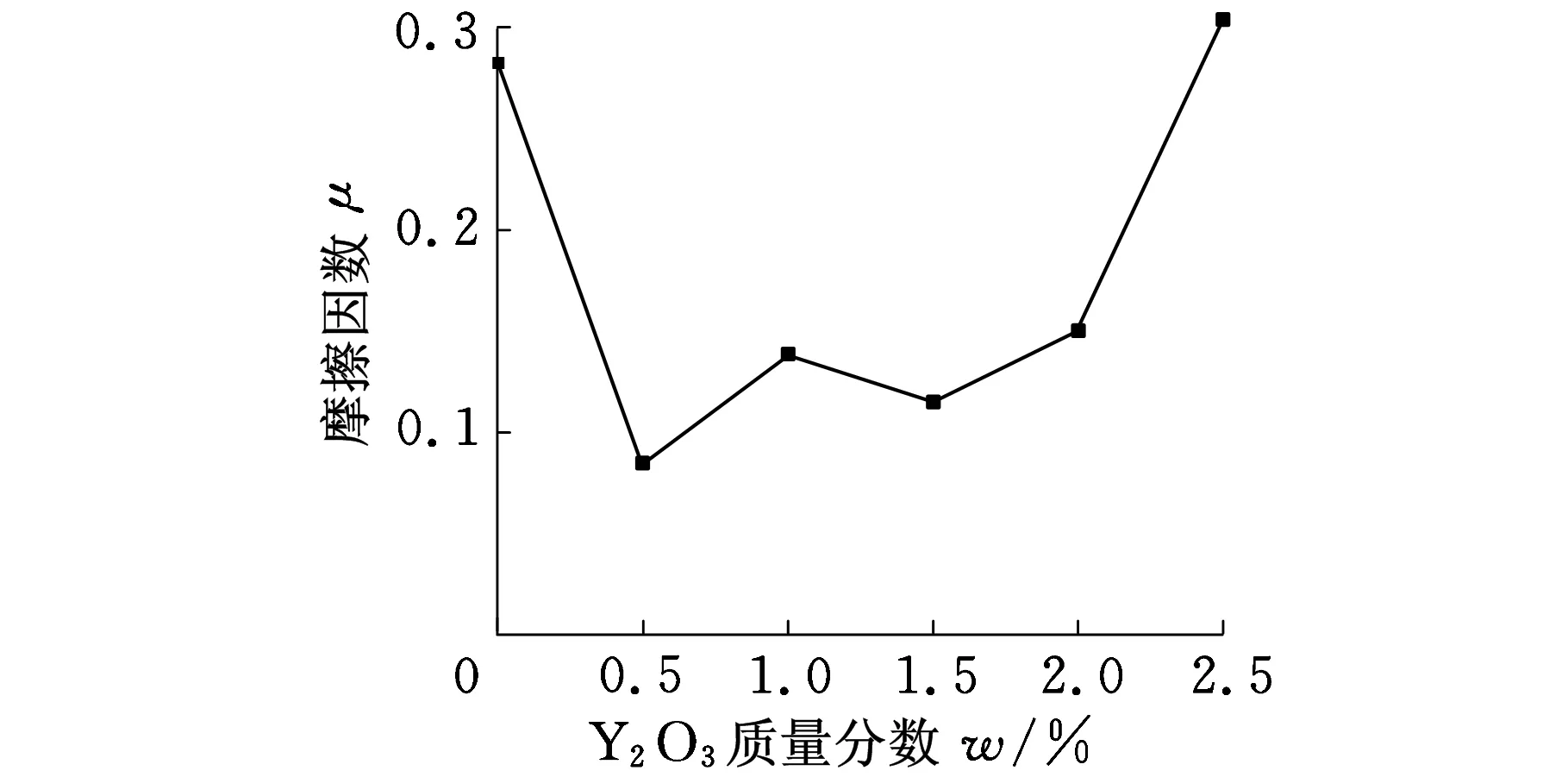

载荷为12 N条件下,复合涂层的摩擦因数随Y2O3质量分数变化曲线如图6a所示。未添加Y2O3时,GCTN复合涂层的摩擦因数为0.282。加入Y2O3后,复合涂层的摩擦因数显著减小。特别是当Y2O3质量分数为0.5%~2.0%时,复合材料摩擦因数在0.085~0.15之间,较GCTN复合涂层的摩擦因数减小了41.0%~69.9%。其中Y2O3质量分数为0.5%时,复合涂层的摩擦因数最小(为0.085)。但是,当Y2O3质量分数为2.5%时,复合涂层的摩擦因数达到0.304,大于GCTN复合涂层的摩擦因数。

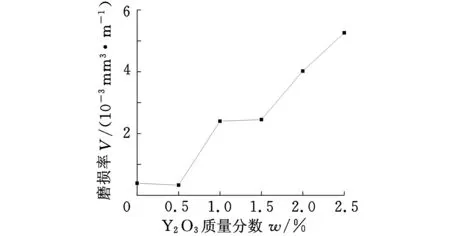

图6b所示为复合涂层的磨损率随Y2O3质量分数的变化曲线。可见,未添加Y2O3时,复合涂层的磨损率为0.46×10-3mm3/m。GCTN-0.5Y2O3复合涂层的磨损率为0.39×10-3mm3/m,较未添加Y2O3时减小15%。但是,随着Y2O3质量分数的继续增加,复合涂层的磨损率逐渐增大。Y2O3质量分数超过1.0%后,Y2O3改性GCTN复合涂层的磨损率均高于GCTN复合涂层。

(a)摩擦因数随Y2O3质量分数变化曲线

(b)磨损率随Y2O3质量分数变化曲线图6 Y2O3改性GCTN复合涂层的摩擦因数和磨损率(载荷为12 N)

试验结果表明:在GCTN复合涂层中添加适量的Y2O3可以有效减小其摩擦因数和磨损率,且当Y2O3质量分数为0.5%时,复合涂层的摩擦因数和磨损率均达到最小,分别为0.085和0.39×10-3mm3/m。

2.3.2复合涂层的摩擦磨损机理

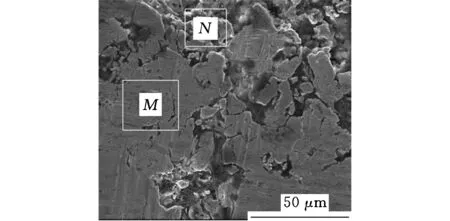

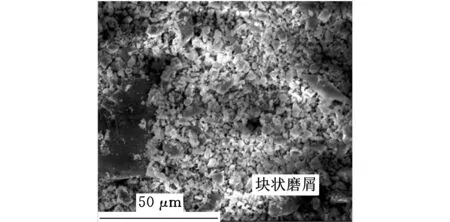

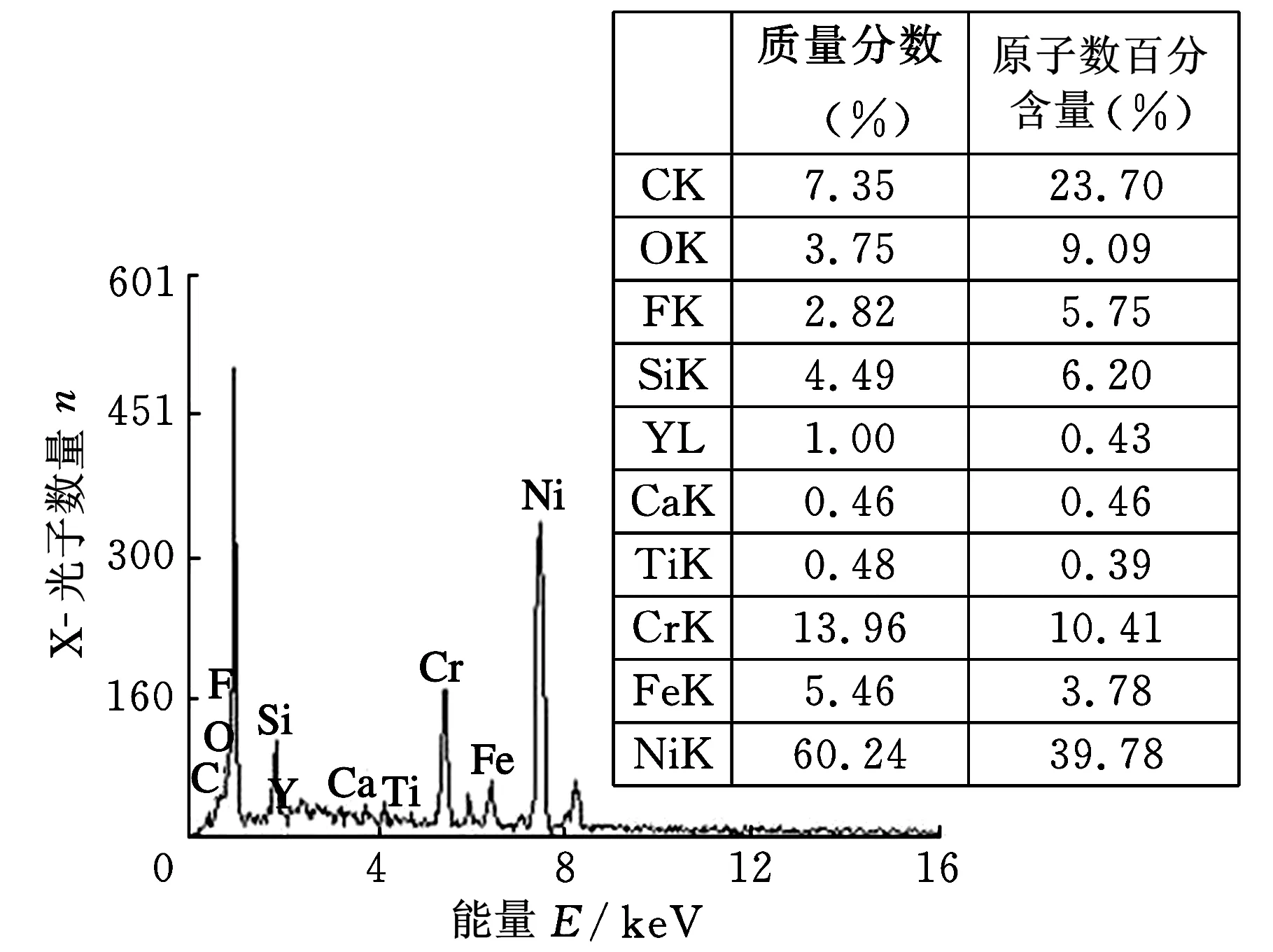

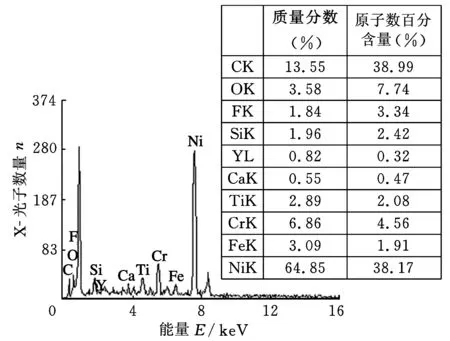

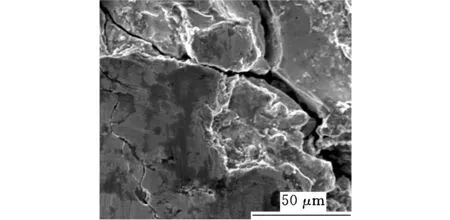

GCTN-0.5Y2O3复合涂层的磨损表面形貌、磨屑形貌及其能谱图见图7。可见,复合涂层的磨损表面存在较为光滑平整的区域M和少量凹陷区域N。图7c表明,M区域的化学成分(质量分数)如下:7.35%C、3.75%O、2.82%F、4.49%Si、1.00%Y、0.46%Ca、0.48%Ti、13.96%Cr、5.46%Fe、60.24%Ni。可见,磨损表面光滑区域主要是镍基合金基体,且含有部分固体润滑相,起到减摩作用。镍基合金基体在摩擦过程主要承受黏着磨损。复合涂层的磨损表面还存在少量凹陷区域N,主要由13.55%C、3.58%O、1.84%F、1.96%Si、0.82%Y、0.55%Ca、2.89%Ti、6.86%Cr、3.09%Fe、64.85%Ni组成(图7d),表明凹陷区域是复合涂层中固体润滑相聚集区域。固体润滑相较软,在摩擦过程中被挤压到磨损表面,使磨损表面产生持续的固体润滑效果。图7b所示为复合涂层的磨屑形貌,可见其中出现了一些块状磨屑,这是因为固体润滑相被挤出后,凹陷区域在摩擦过程中产生一定程度的应力集中,引起微观断裂磨损。因此,复合涂层的磨损机理主要是黏着磨损和微观断裂磨损。

GCTN-0.5Y2O3复合涂层的显微硬度和断裂韧性较未添加Y2O3的GCTN复合涂层显著提高,因此复合涂层在摩擦过程中形成的微观断裂磨屑减少,抑制了GCr15钢球所受到的切削作用,使GCr15钢的磨损率由0.2×10-3mm3/m减小至0.01×10-3mm3/m。可见,加入Y2O3不仅减小了复合涂层的磨损率,也减小了对摩偶件材料的磨损率,提高了对摩偶件材料的使用寿命。

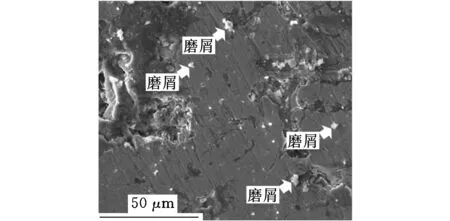

随着Y2O3质量分数增加至1.5%,复合涂层磨损表面形貌如图8所示。可见,其磨损表面形貌与GCTN-0.5Y2O3复合涂层相似。但是,磨损表面出现较多磨屑和微观切削划痕,表明复合涂层的微观断裂磨损有所增加,导致其磨损率增大至2.45×10-3mm3/m。因此,GCTN-1.5Y2O3复合涂层的磨损机理主要为微观断裂磨损和微观切削磨损。

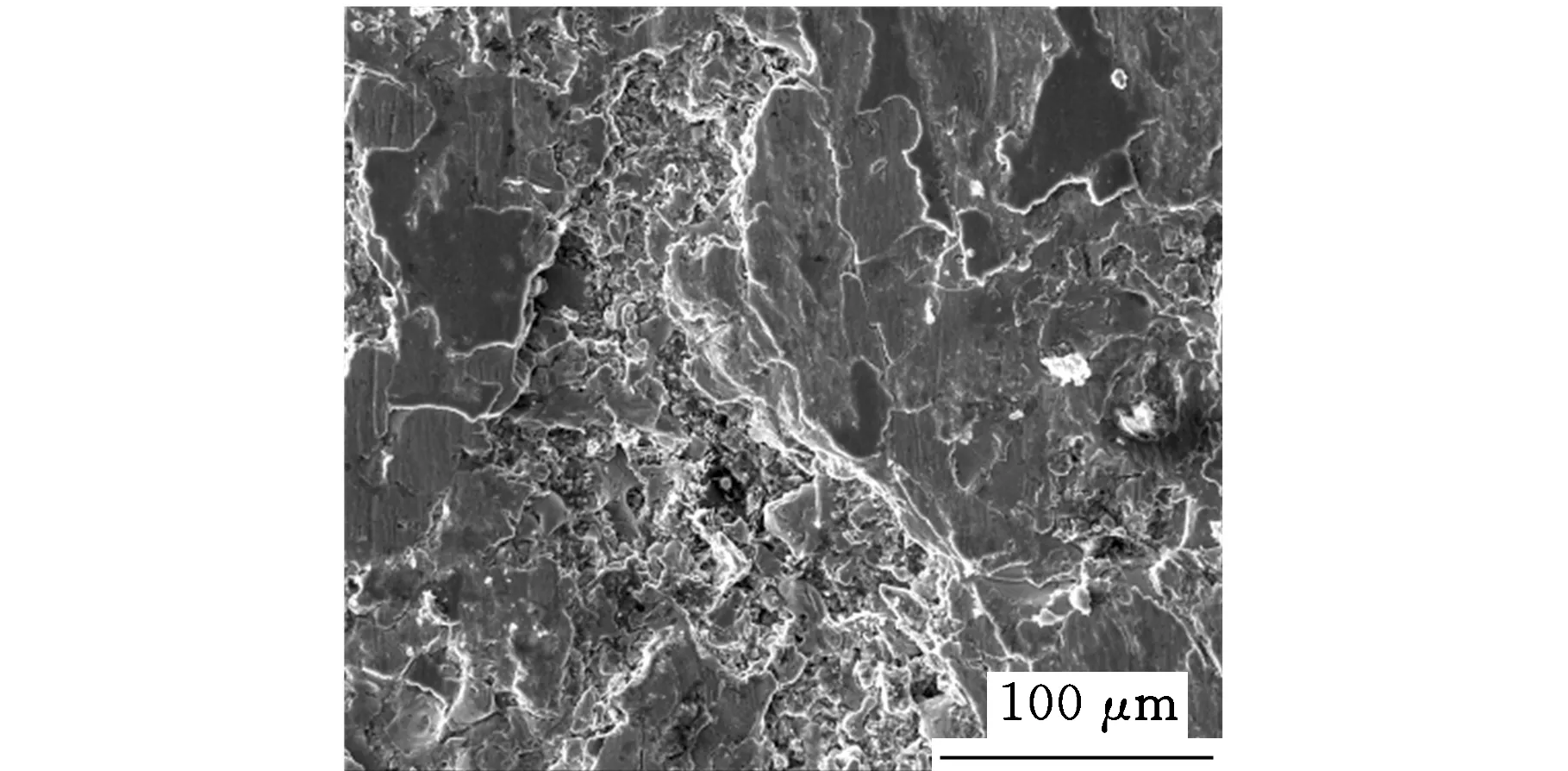

(a)磨损表面形貌

(b)磨屑形貌

(c)M区域能谱图

(d)N区域能谱图图7 GCTN-0.5Y2O3复合涂层磨损表面形貌及其能谱图

由试验结果可知,加入0.5%Y2O3后,可在保持GCTN复合涂层耐磨性基本不变的基础上,大幅减小其摩擦因数。但是当Y2O3的加入量过大时,反而会造成复合涂层的摩擦因数和磨损率增大。图9所示为GCTN-2.5Y2O3复合涂层的磨损表面形貌。可见,GCTN-2.5Y2O3复合涂层的磨损表面的断裂凹陷区域变多、变深,微观断裂现象变得更为剧烈。这是因为Y2O3加入量过大时,会造成复合涂层的显微硬度和断裂韧性降低,复合涂层在接触应力作用下容易产生图10所示的微观裂纹,导致复合涂层的磨损率增大。

图8 GCTN-1.5Y2O3复合涂层磨损表面形貌

图9 GCTN-2.5Y2O3复合涂层磨损表面形貌

图10 GCTN-2.5Y2O3复合涂层磨损表面裂纹形貌

综上所述,当Y2O3质量分数为0.5%时,复合涂层的显微硬度和断裂韧性显著提高,减少了复合涂层的黏着磨损和微观断裂磨损,提高了其减摩耐磨性能。

3 结论

(1)Y2O3改性石墨/CaF2/TiC/镍基合金复合涂层主要由γ-Ni、CrB、Cr7C3、TiC、CaF2和石墨等物相组成。Y2O3在等离子火焰加热作用下与C反应生成活性元素Y,Y净化了复合涂层的微观组织,并细化了硬质相CrB、Cr3C7等晶粒,提高了其致密性。

(2)Y2O3质量分数为0.5%时,复合涂层的显微硬度和断裂韧性分别为593.3 MPa和6.82 MPa·m1/2,较GCTN复合涂层分别增加8%和22%。其机理是Y2O3提高了复合涂层的致密性,细化了硬质相晶粒,起到了细化强化作用。

(3)在GCTN复合涂层中添加适量的Y2O3可以有效减小其摩擦因数和磨损率,且当Y2O3质量分数为0.5%时,复合涂层的摩擦因数和磨损率均达到最小,分别为0.085和0.39×10-3mm3/m。由于GCTN-0.5Y2O3复合涂层的显微硬度和断裂韧性显著提高,减少了复合涂层的黏着磨损和微观断裂磨损,因而提高了其减摩耐磨性能。其磨损机理主要为黏着磨损和微观断裂磨损。

[1]周仲荣. 摩擦学发展前沿[M].北京:科学出版社,2006.

[2]Yakovlev A,Bertrand P, Smurov I.Laser Cladding of Wear Resistant Metal Matrix Composite Coatings[J]. Thin Solid Films, 2004, 453/454: 133-138.

[3]王常川, 王日初, 彭超群,等.金属基固体自润滑复合材料的研究进展[J].中国有色金属学报,2012,22(7):1945-1955.

Wang Changchuan,Wang Richu,Peng Chaoqun,et al.Research Progress of Metallic Solid Self-lubricating Composites[J].The Chinese Journal of Nonferrous Metals,2012,22(7):1945-1955.

[4]王振生, 周兰章, 郭建亭,等.NiAl-Cr(Mo)-CrxSy自润滑复合材料的摩擦磨损特性[M].摩擦学学报,2010,30(6):589-595.

Wang Gensheng, Zhou Lanzhang, Guo Jianting, et al.Friction and Wear Behavior of NiAl-Cr(Mo)-CrxSySelf-lubricating Composite Tribology[J].2010,30(6):589-595.

[5]廖东侯, 李长生, 唐华,等.一种新的自润滑铜-石墨-NbSe2复合材料的合成机摩擦性能研究[J].真空科学与技术学报,2011,31(6):748-753.

Liao Donghou,Li Changsheng,Tang Hua,et al.Tribological Property Improvement of Copper-Graphite Composite by Adding NbSe2[J].Chinese Journal of Vacuum Science and Technology, 2011, 31(6):748-753.

[6]Xu Jiang,Liu Wenjin,Zhong Minlin.Microstructure and Dry Sliding Wear Behavior of MoS2/TiC/Ni Composite Coatings Prepared by Laser Cladding[J].Surface and Coatings Technology, 2006, 200(14/15): 4227-4232.

[7]Cai Bin,Tan Yefa,Tu Yiqiang, et al.Tribological Properties of Ni-base Alloy Composite Coating Modified by Both Graphite and TiC Particles[J].Transactions of Nonferrous Metals Society of China,2011,21(11): 2426-2432.

[8]李方坡,王引真,潘蛟亮,等.MoS2含量对Ni基固体润滑涂层性能的影响[J].材料热处理学报,2007,28(4):135-138.

Li Fangpo,Wang Yinzhen,Pan Jiaoliang,et al.Influence of MoS2Content on Properties of Self-lubricating Nickel-base Coatings[J].Transactions of Materials and Heat Treatment, 2007, 28(4):135-138.

[9]蒋冰玉,刘世民,王日初,等.BN含量对BN/Ni(Cr)润滑材料力学及摩损性能的影响[J].粉末冶金材料科学与工程,2009,14(1):57-62.

Jiang Bingyu, Liu Shimin, Wang Richu, et al.Effect of BN on Mechanical and Tribological Properties of BN/Ni(Cr) Self-lubricating Composites[J].Materials Science and Engineering of Powder Metallurgy, 2009, 14(1):57-62.[10]Zhang Xiaofeng,Zhang Xianglin,Wang Aihua,et al.Microstructure and Properties of HVOF Sprayed Ni-based Submicron WS2/CaF2Self-lubricating Composite Coating[J].Transactions of Nonferrous Metals Society of China, 2009, 19(8):85-92.[11]Li Jianliang,Xiong Dangsheng.Tribological Behavior of Graphite-containing Nickel-based Composite as Function of Temperature, Load and Counter Face[J].Wear, 2009, 266(1):360-367.

[12]杜挺.稀土元素在金属材料中的一些物理化学作用[J].金属学报,1997,33(1):69-77.

Du Ting.The Physical and Chemical Effects of Rare Earth Elements in Metal Material[J].Acta Metallurgica Sinica, 1997, 33(1):69-77.

[13]Sharma S P,Dwivedi D K,Jain P K.Effect of La2O3addition on the Microstructure, Hardness and Abrasive Wear Behavior of Flame Sprayed Ni Based Coatings[J].Wear, 2009, 267(1):853-859.

[14]Zhang Zhenyu, Wang Zhiping, Liang Bunv.Microstructure and Dry-sliding Wear Behavior of Thermal Sprayed and Fused Ni-based Coatings with the Addition of La2O3[J].Tribology Letters, 2010, 37(2):141-148.

[15]马勤,杨廷清,康沫狂.压痕法测定热压MoSi2基复合材料K_(1C)值的研究[J].稀有金属材料与工程,1996,25(2):30-32.

Ma Qin, Yang Yanqin, Kang Mokuang.Study of K1C Values of HP MoSi2Matrix Composite Estimated by Indentation Method[J].Rare Metal Materials and Engineering, 1996, 25(2): 30-32.

[16]武建军,曹晓明,温鸣.现代金属热喷涂技术[M].北京:化学工业出版社,2006.

[17]张永振.材料的干摩擦学[M].北京:科学出版社,2007.

[18]梁英教,车荫昌.无机物热力学数据手册[M].沈阳:东北大学出版社,1993.

[19]Yang Qingxiang, Zhao Yanhui, Li Yanli,et al.Thermodynamics of Modifying Effect of Rare Earth Oxide on Inclusions in Hardfacing Metal of Medium-high Carbon Steel[J].Journal of Rare Metals, 2002, 20 (4): 291-294.

[20]姜传海, 杨传铮. X射线衍射技术及其应用[M].上海:华东理工大学出版社,2010.

[21]周永军, 张国英.镍基高温合金晶界区稀土元素与杂质交互作用的电子理论研究[J].稀有金属材料与工程,2007,36(12):2160-2162.

Zhou Yongjun, Zhang Guoying.Study on Electronic Theory of the Interaction between Rare Earth Elements and Impurities at Grain Boundaries in Ni-Base Superalloy[J].Rare Metal Materials and Engineering, 2007, 36(12): 2160-2162.

[22]于化顺. 金属基复合材料及其制备技术[M].北京:机械工业出版社,2006.

(编辑陈勇)

Study on Microstructure and Tribological Properties of Y2O3Modified Graphite/CaF2/TiC/ Ni-base Alloy Composite Coatings

Cai Bin1,2Tan Yefa1Hu Xiaoguang3Tan Hua1Tang Jian1

1.PLA University of Science and Technology,Nanjing,210007 2.Military Representative Office of PLA 5808 Factory,Tai’an,Shandong,271000 3.Military Representative Office of Engineering Corps in Wuhan Area,Wuhan,430073

In order to improve the friction and wear properties, the graphite/CaF2/TiC/Ni-base alloy(GCTN) composite coatings were modified Y2O3and prepared by plasma spray on the surface of 45 carbon steel. The microstructure, microhardness, fracture toughness and tribological properties of the composite coatings were researched. The results show that the Y2O3modified GCTN composite coatings are mainly composed of γ-Ni, CrB, Cr7C3, TiC, CaF2and graphite. Y2O3reacts with C and produces active element Y by the heat of plasma flame. Y can purify the γ-Ni structure, refine the grain size of CrB and Cr3C7, and improve the density of the composite coating. When Y2O3is 0.5wt%, the microhardness and fracture toughness of the composite coating are 593.3 MPa and 6.82 MPa·m1/2respectively, which are increased by 8% and 22% than those of the composite coating without Y2O3, because of the refining strengthening effort of CrB and Cr3C7. The improvement of microhardness and fracture toughness of the GCTN-0.5Y2O3composite coating reduces the adhesive wear and micro fracture wear, so it presents the lowest friction coefficient and wear rate, which are 0.085 and 0.39×10-3mm3/m respectively.

composite material; Y2O3; graphite; CaF2; friction and wear; coating

2013-05-29

TH117.1DOI:10.3969/j.issn.1004-132X.2015.01.020

蔡滨,男,1985年生。解放军理工大学野战工程学院博士研究生,中国人民解放军驻五八〇八厂军代室工程师。主要研究方向为表面工程和摩擦学。发表论文20篇。谭业发,男,1963年生。解放军理工大学野战工程学院教授、博士研究生导师。胡晓光,男,1982年生。总装备部工兵军代局驻武汉地区军代室工程师。谭华,男,1972年生。解放军理工大学野战工程学院讲师。唐建,女,1972年生。解放军理工大学野战工程学院讲师。