面向多学科交叉的液压滑阀动态数字化建模

吴小锋 干为民 刘春节 胡少刚 王晓军

常州工学院,常州,213002

面向多学科交叉的液压滑阀动态数字化建模

吴小锋干为民刘春节胡少刚王晓军

常州工学院,常州,213002

为了解决工程机械复杂工况下难以准确建立液压滑阀动态模型的问题,提出了面向多学科交叉的液压滑阀数字化建模方法。考虑内部流体动力学对滑阀系统的影响,利用CFD方法对滑阀工作时的内部动态耦合过程进行了解析,分析了滑阀动态工作过程中过流截面面积、流量系数、液动力随阀芯位移的变化规律,并将它们作为滑阀数字化设计系统的边界载荷和输入参数。同时,在流体动力学解析模型的基础上利用AMESim搭建了基于功率键合图的液压滑阀工作模型,对滑阀进行了数字化设计,分析了不同的结构和系统参数设置对滑阀性能的影响。最后,进行了液压滑阀的台架实验,验证了仿真模型的正确性。

液压滑阀;数字化设计;动态特性;多学科

0 引言

液压滑阀被广泛应用于工程车辆、机床、飞机、船舶等机械产品中,其主要作用为控制内部流体介质的方向和流量。在大部分仪器和设备的应用中,尤其要求高精度、高压、高可靠性的精密机械中,要求滑阀工作性能可靠、操纵性能稳定且响应速度快[1]。由于滑阀内部流体与固体互为边界,滑阀在工作过程中存在高度非线性流固耦合,影响着滑阀的工作性能,单独的固体结构设计或流体设计难以实现滑阀的整体性能,因此,要对液压滑阀进行精确建模就必须考虑滑阀内部多学科交叉带来的一系列耦合问题。

随着计算机技术的飞速发展,国内外对液压滑阀的研究越来越多,大致可以分为两大类别:一是避开内部流体特征直接从滑阀性能设计出发,选择一些静态的流体特性经验数据或公式,构建滑阀的数字化模型;二是单研究液压滑阀内部流体特性,通过流体动力学特征来反应滑阀性能[2]。基于众多研究结果,本文融合滑阀流体动力学特性与滑阀整体数字化系统,在流体动力学分析结果的基础上建立滑阀动态数字化模型,有效地解决了多学科交叉带来的流固耦合问题,并以实验手段验证其正确性与可行性。

1 液压滑阀内部流体动态特性分析

1.1液压滑阀流体动力学模型

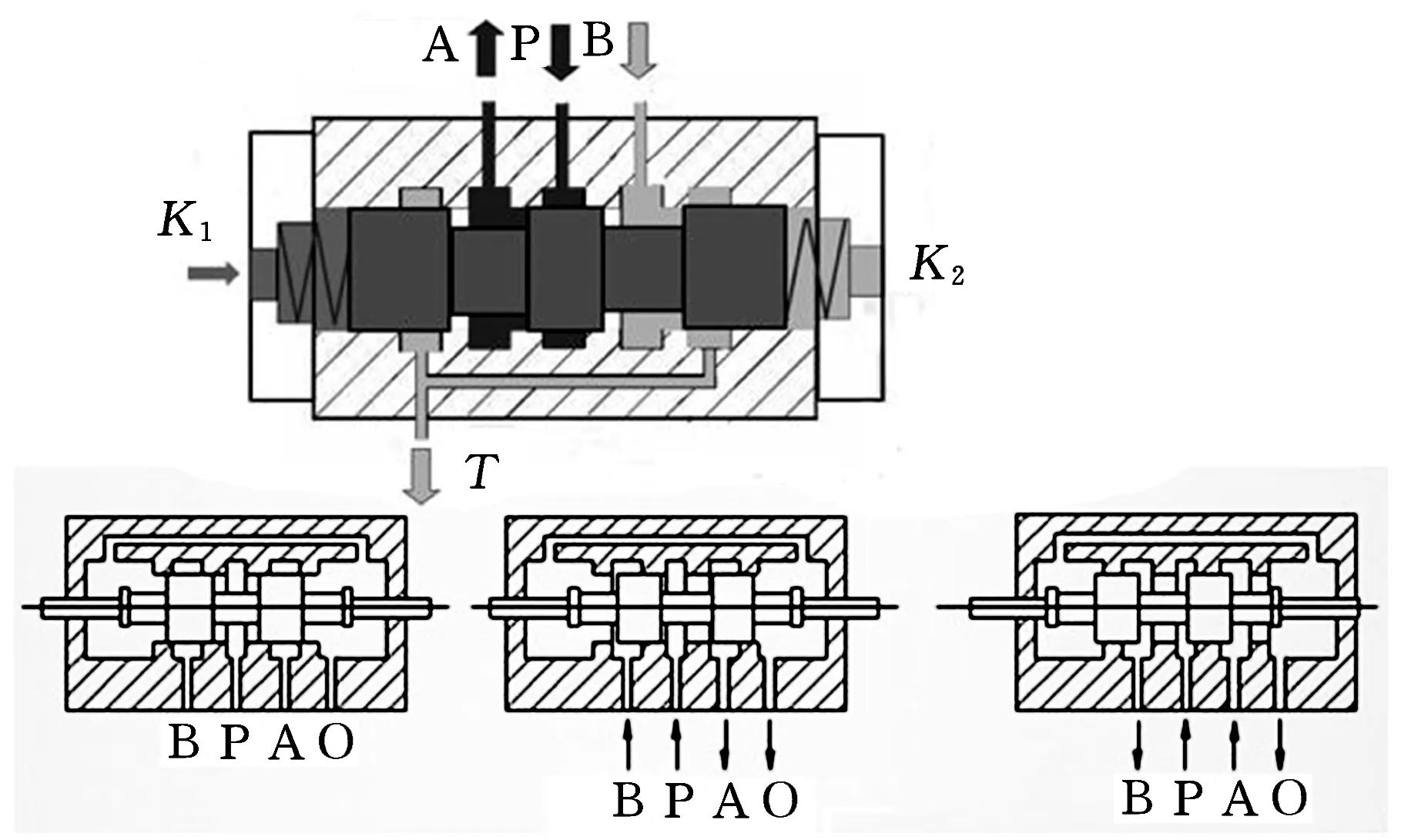

以典型的三位四通滑阀为例,对滑阀工作原理进行分析,如图1所示,它主要由阀体、阀芯、阀腔、运动执行机构、弹簧等阻尼元件组成。当执行元件接受移动信号时,驱动阀芯左右移动,执行接通或关闭油路操作;当无移动信号时,由于阀芯两端弹簧作用,阀芯处于中位的平衡静止状态。

图1 滑阀实体内部结构示意

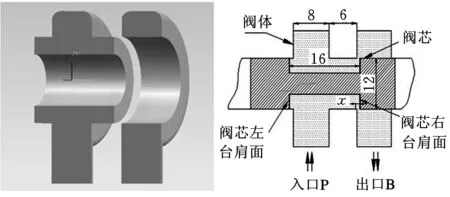

由于多腔开启和关闭过程重复,故不失一般性地选择两腔开启过程进行模拟[3-4],利用三维建模软件UG建立滑阀内部三维流体模型,如图2所示。滑阀从关闭到开启的行程为0~4 mm,再到关闭的行程为4~8 mm。

图2 滑阀三维流体模型及平面结构显示

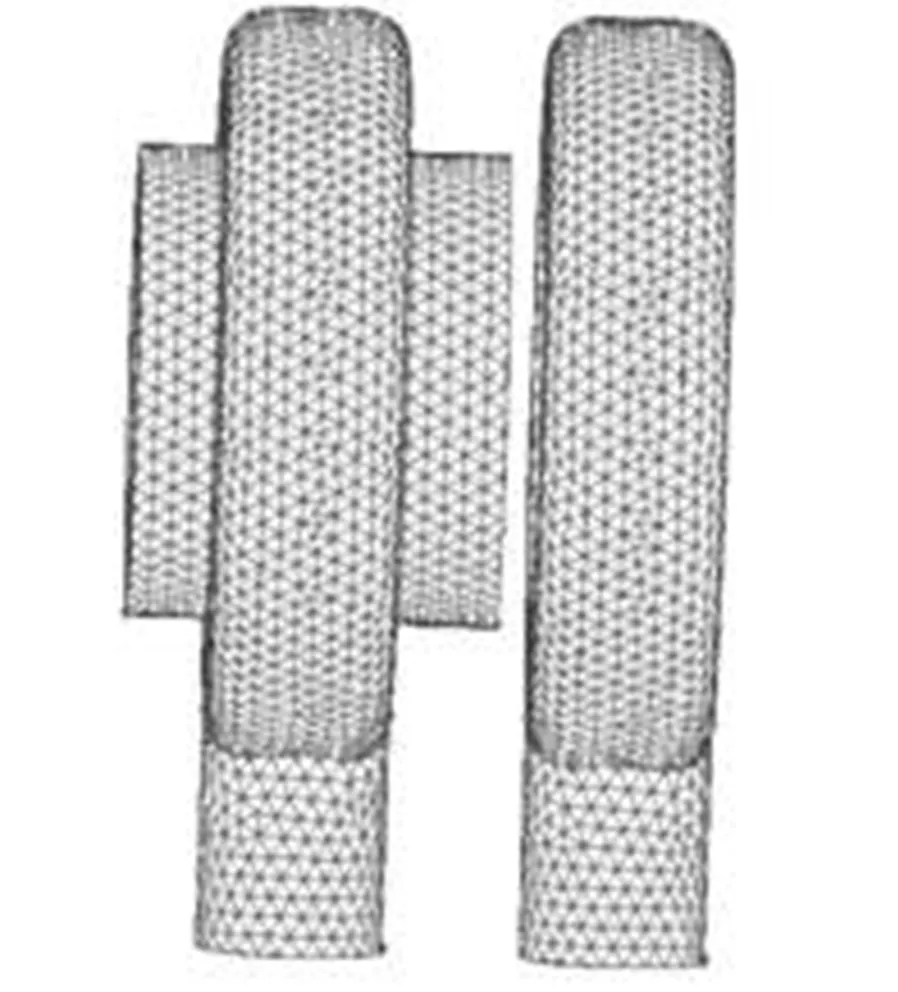

图3 滑阀流道模型网格划分

将UG模型导出通用的step模型文件,利用Gambit导入模型,并对模型进行网格划分,如图3所示。定义进口为流量进口,出口为压力出口,定义中间圆柱体流体为运动区域,并定义其与两腔的Interface接触面,其余各面默认设置为wall,最后导出mesh文件。

1.2液压滑阀流体动力学解析

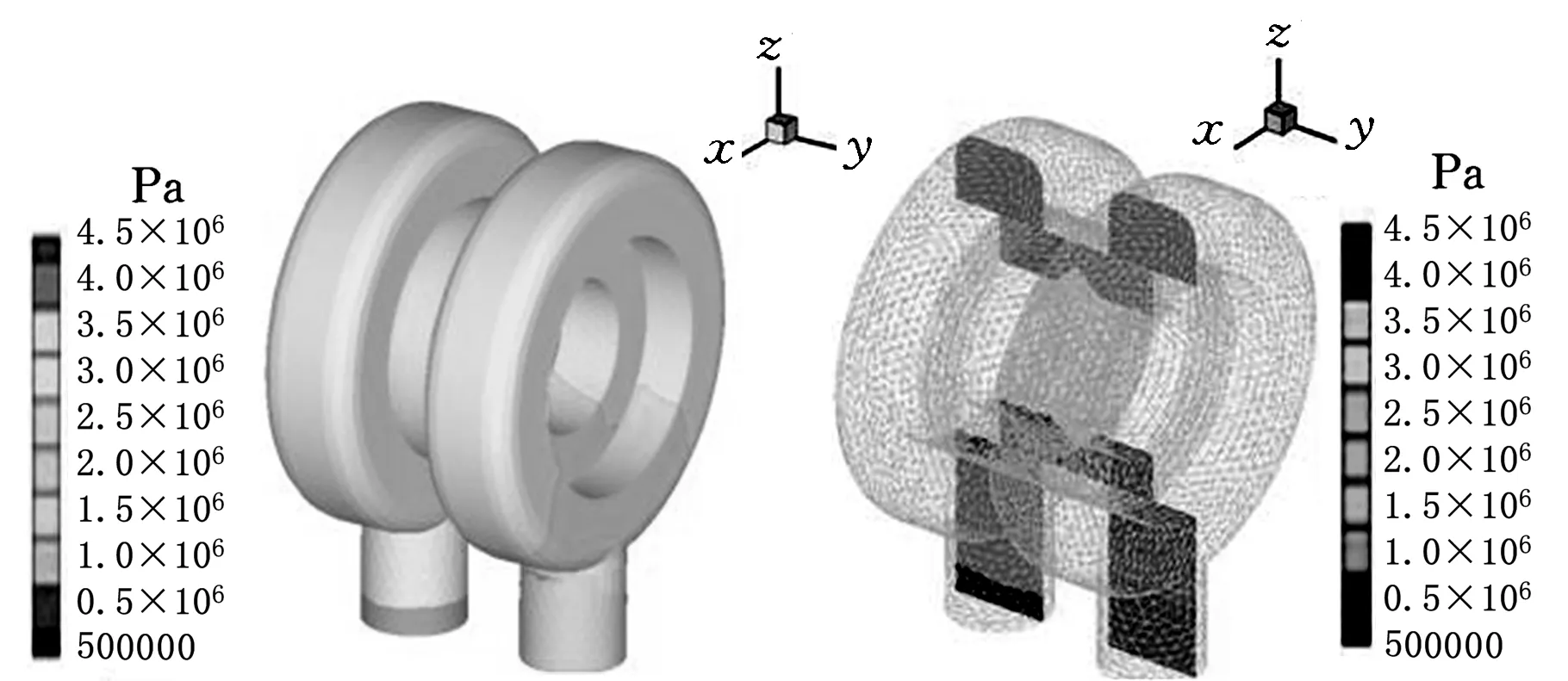

利用专业流体动力学解析软件Fluent,导入网格mesh文件,检查网格并定义流体属性为0#液压油,牛顿流体,不可压缩,密度ρ为889 kg/m3,运动黏度为29 mm2/s,流体状态为湍流,采用标准k-ε模型。滑阀动态工作过程采用动网格技术,利用C语言编写宏函数Define_CG_Motion,定义进口压力为10 MPa,出口压力为0。设置求解算法为Simple算法,离散格式为一阶迎风,求解类型为非稳态流,仿真步长为0.002 s,总步数为35步。最后经过迭代计算,结果如图4所示。

图4 滑阀流道整体与轴向截面压力分布

2 基于流体动态特性的滑阀数字化建模

2.1阀口节流面积

一般滑阀阀口存在多个狭小节流槽,有三角槽、U形槽、球坑槽等。动态过程和形状不规则给滑阀阀口面积的预测和设计带来一定困难,本文根据节流槽结构与流动特征来确定不同形式节流槽阀口面积[5]。分别比较滑阀从关闭到打开再到关闭过程中三种结构的阀口过流截面变化。

这里暂取流量系数为一个平均值0.65,根据阀口流量-压差关系,反推得到阀口节流面积仿真值,如图5所示。此处存在进油与出油两个阀口,当滑阀从左向右移动时,进油口阀口由大到小,出油口阀口由小到大。当两个串联阀口面积相差很大时,过流面积近似等于小阀口的阀口面积,计算公式为

A=min(A1,A2)0≤x≤2 mm或

6 mm≤x≤8 mm

(1)

式中,A1、A2分别为进出油阀口面积。

图5 滑阀阀口节流面积的变化

当两个串联阀口面积相差不大时,将两阀口当做串联阀口,计算公式为

5 mm≤x≤6 mm

(2)

通过CFD模拟可知:当阀口开度较小时,阀口前后存在压差,阀口起到明显的节流作用;当阀口开度较大时,阀口前后压差很小。当3 mm≤x≤5 mm时,阀口开度较大,A=0;当0≤x≤2 mm或6 mm≤x≤8 mm时,利用小阀口节流面积计算公式计算;当2 mm≤x≤3 mm或5 mm≤x≤6 mm时,利用阀口节流面串联公式计算。最后获得三种阀口节流面积随阀芯位移变化曲线,如图5所示。

从图5中可以看出,当阀口开度比较小时,U形和V形槽阀芯节流面积比较大,且随着阀芯移动变化比较平缓,而无槽阀芯滑阀当阀芯从刚开启到开启较大的过程中其阀口节流面积变化较大,几乎呈线性变化。所以,在阀芯上开节流槽可以有效地起到节流作用,使得瞬时变化平缓,缓减压力突变和冲击。

为了便于数字化设计建模,对图5阀口节流面积变化曲线进行多项式拟合,获得三种不同类型阀芯阀口节流面积关于阀芯位移的三次多项式。

U形槽口阀芯(mm2):

(3)

V形槽口阀芯(mm2):

(4)

无槽阀芯(mm2):

(5)

2.2滑阀流量系数

滑阀流量系数可通过测试滑阀出口流量和过流截面面积来求解[6],计算式为

(6)

式中,Q为阀口流量;ρ为流体密度;pi为阀进口压力;po为阀出口压力。

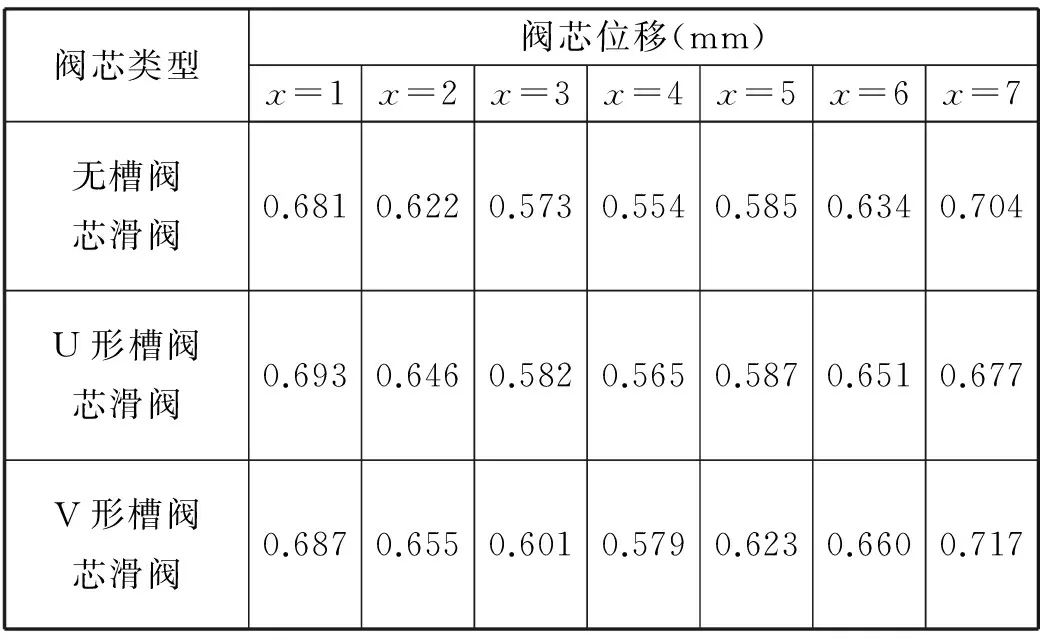

经过计算可得三种不同类型阀芯对应的滑阀随着阀芯移动时的流量系数变化情况,如表1所示。

表1 不同结构阀芯滑阀的流量系数

为了便于数字化建模,利用三次函数对Cv进行拟合,得到不同阀芯结构的Cv关于阀芯横向位移x的多项式,可以获得三种类型阀芯对应的流量系数关于阀芯位移的多项式。

无槽阀芯滑阀:

Cv=0.0147x2-0.1139x+0.7833

(7)

V形槽阀芯滑阀:

Cv=0.0129x2-0.1043x+0.7881

(8)

U形槽阀芯滑阀:

Cv=0.0123x2-0.0939x+0.776

(9)

2.3滑阀液动力

滑阀液动力是引起滑阀换向过程中冲击和振动的主要因素之一,尤其是瞬态液动力[7-9],其非线性特征导致它无法被控制和掌控,它是由于滑阀开启或关闭瞬间压力突变所引起的,与流体动力学密切相关。

当流体从阀口流出时,瞬态液动力的方向与阀芯的移动方向相反,阻止阀芯的移动,为正阻尼;当流体从阀口流入时,瞬态液动力的方向与阀芯的移动方向相同,助长阀芯的移动,为负阻尼。本文对三种阀芯结构类型的滑阀动态工作过程中的瞬态液动力进行了解析,这里给出滑阀两腔由打开到关闭过程中瞬态液动力大小随着阀芯位移的变化曲线,如图6所示。

图6 滑阀瞬态液动力随着阀芯位移的变化规律

同样利用多项式拟合方法对压差分别为20 MPa、15 MPa、10 MPa时的瞬态液动力进行定量化计算,表达式如下:

F=4×10-5x5-0.0043x4+0.1938x3-

4.1661x2+37.293x-40.039(N)

(10)

F=2×10-5x5-0.0017x4+0.0775x3-

1.6664x2+14.917x-16.016(N)

(11)

F=8×10-6x5-0.001x4+0.0431x3-

0.9258x2+8.2873x-8.8977(N)

(12)

3 滑阀数字化仿真与实验分析

3.1基于AMESim的液压滑阀数字化仿真

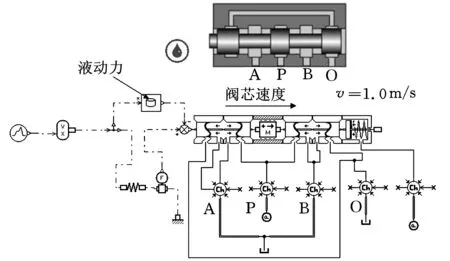

以典型的三位四通滑阀为例,利用AMESim软件的HCD库构建三位四通电磁滑阀的仿真模型,对于滑阀阀芯选择无槽阀芯类型并采用HCD单自由度质量块模型,阀腔采用随位移变化的可变节流面积阀块模型,阀端的弹性阻尼部分采用弹簧柱塞模型,电磁阀部分采用信号库直接转化为滑阀位移信号和扭矩转换模块,通过键合图理论将各模块有效地组合,将流体特性分析结果中的流量系数、过流面积、瞬态液动力通过参数设置融入整个滑阀系统中,从而构建面向多学科交叉的滑阀动态仿真模型[10],如图7所示。

图7 面向多学科交叉的液压滑阀数字化模型

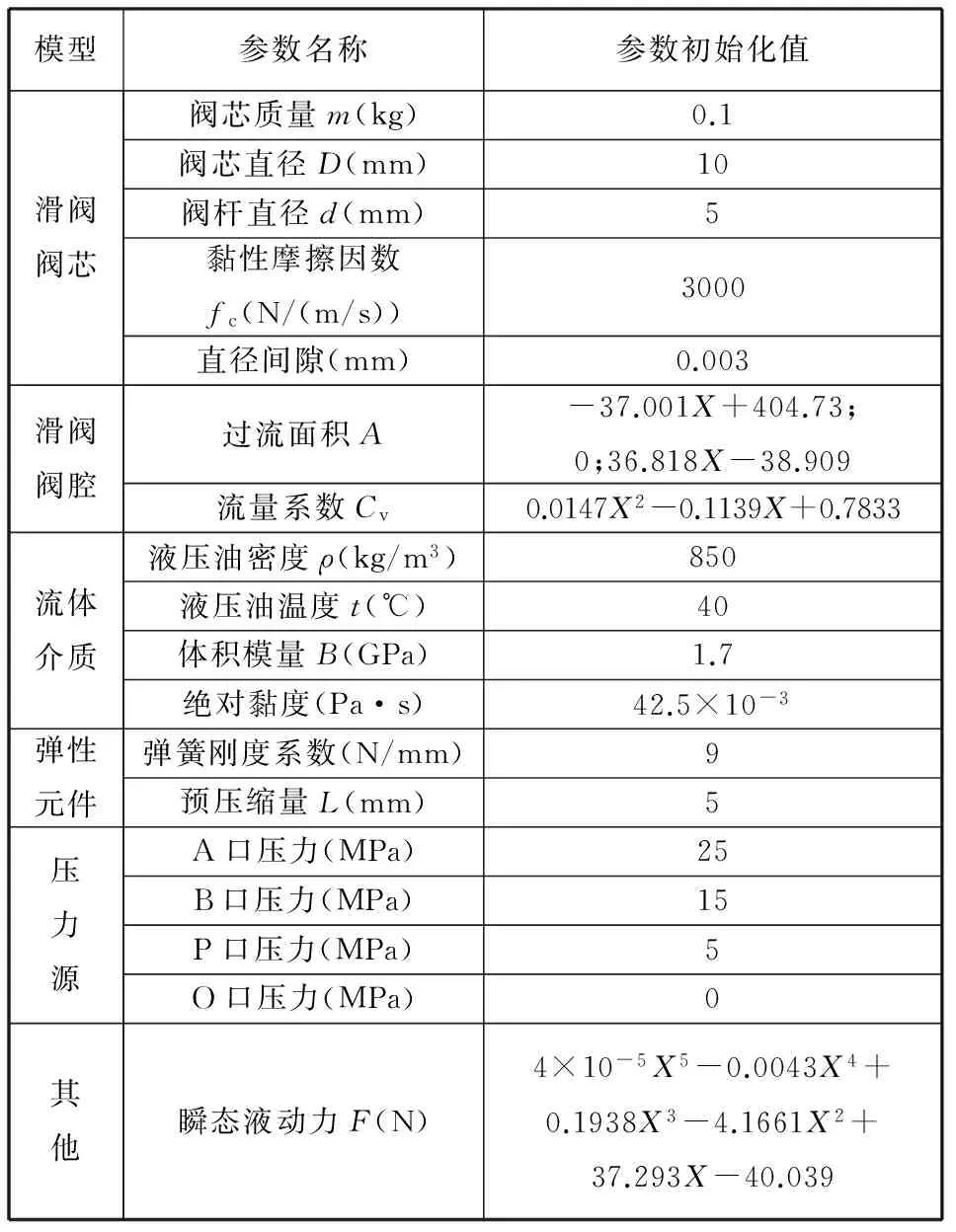

根据液压滑阀工作条件与自身性能特征要求,对滑阀数字化模型中的各组成模块进行相应的参数设置,如表2所示。并定义滑阀阀芯开启速度v=1 m/s,滑阀位移设定为X,在AMESim中定义X为全局变量。

3.2液压滑阀实验测试分析

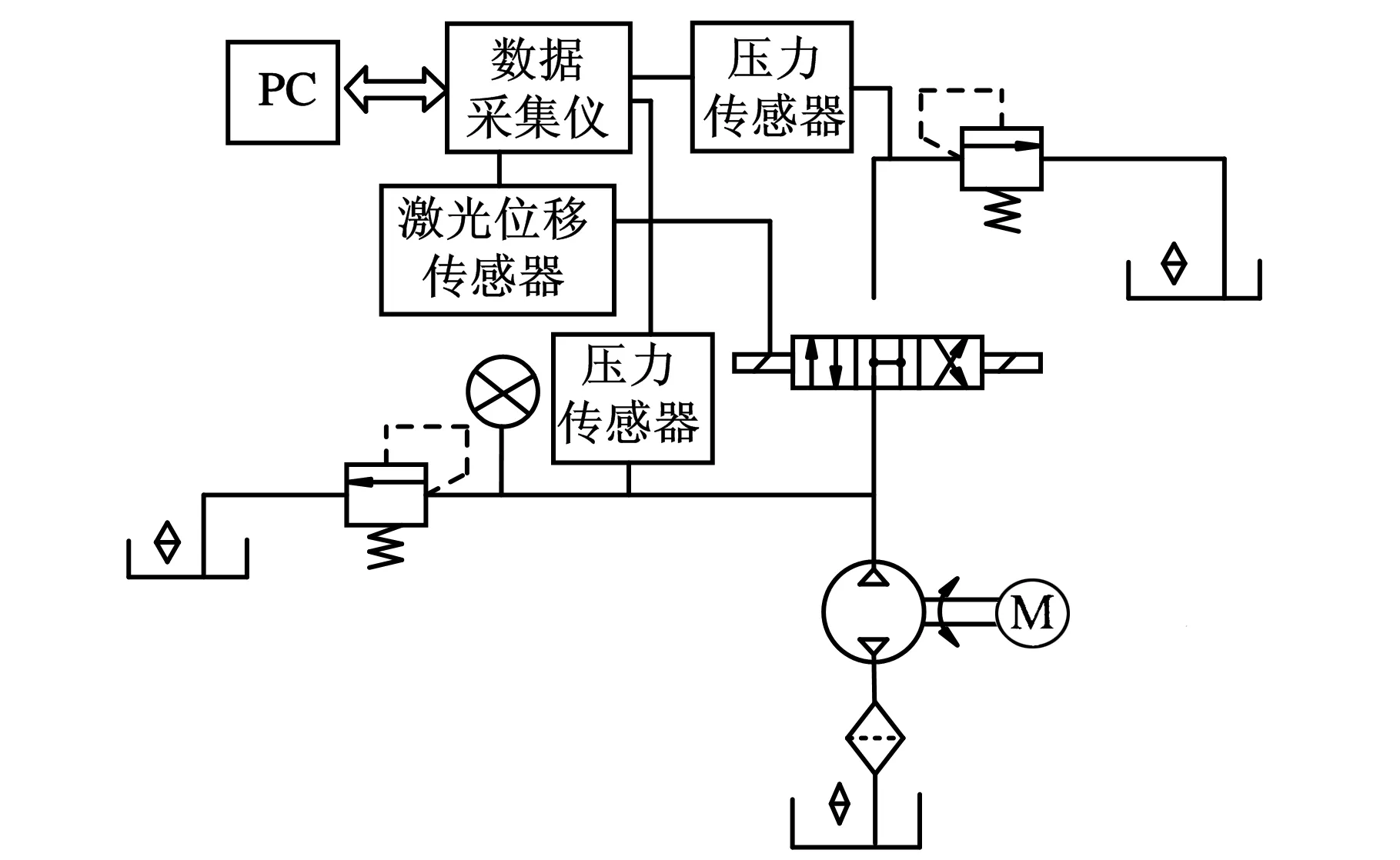

为了验证数字化模型与仿真结果的正确性,对三位四通液压滑阀进行了台架实验测试,测试目标为滑阀出口流量、出口压力、阀芯位移等动态响应指标。测试原理如图8所示,换向滑阀进口由液压泵供油,负载接溢流阀,调定溢流阀压力作为滑阀出口压力,在出口与进口安装压力传感器。为了测试滑阀动态工作过程中,内部流体动力学特性以及阀芯动力学特性,安装了LVDT激光位移传感器,测试滑阀阀芯的运动规律,图9实验测试过程。

3.3实验与仿真数据对比分析

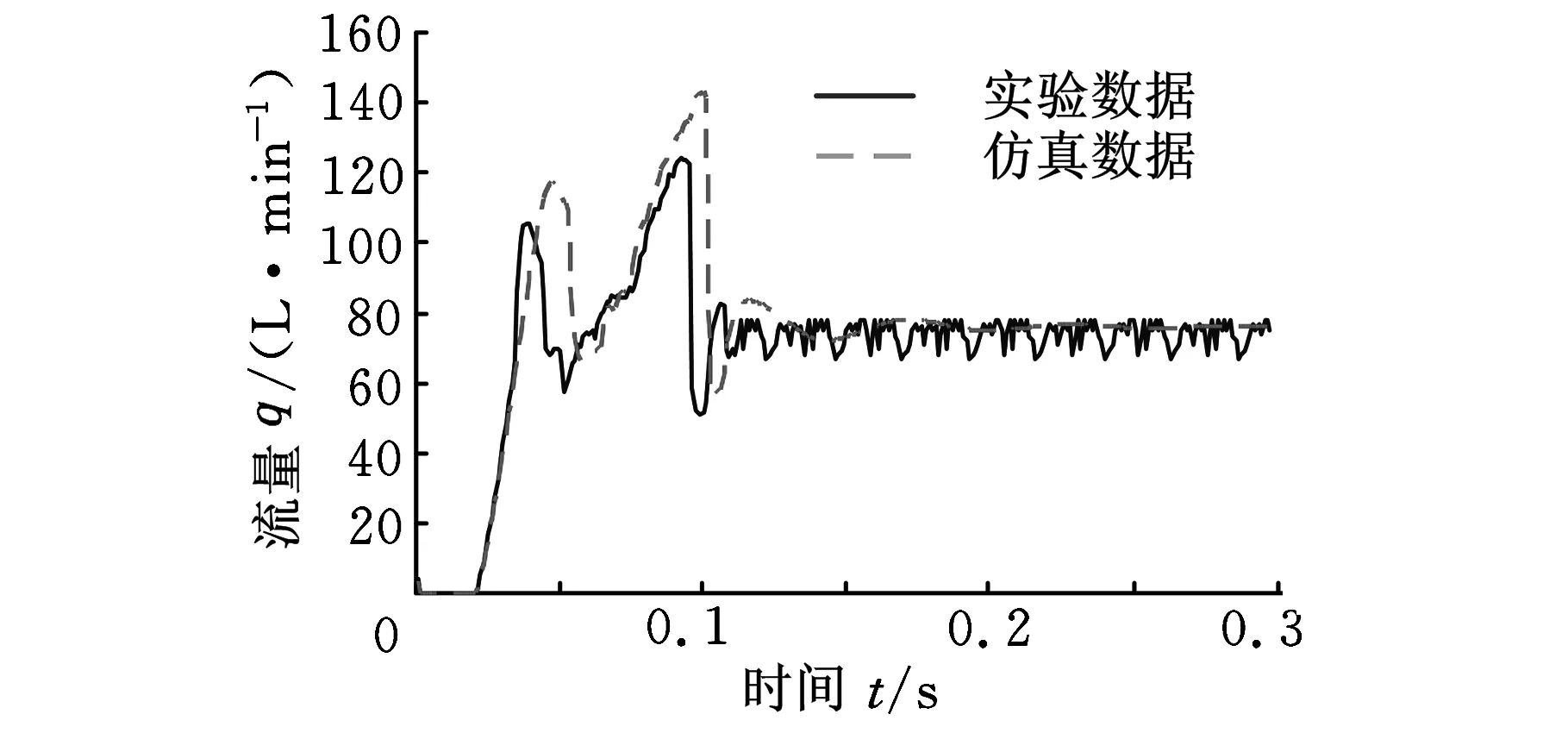

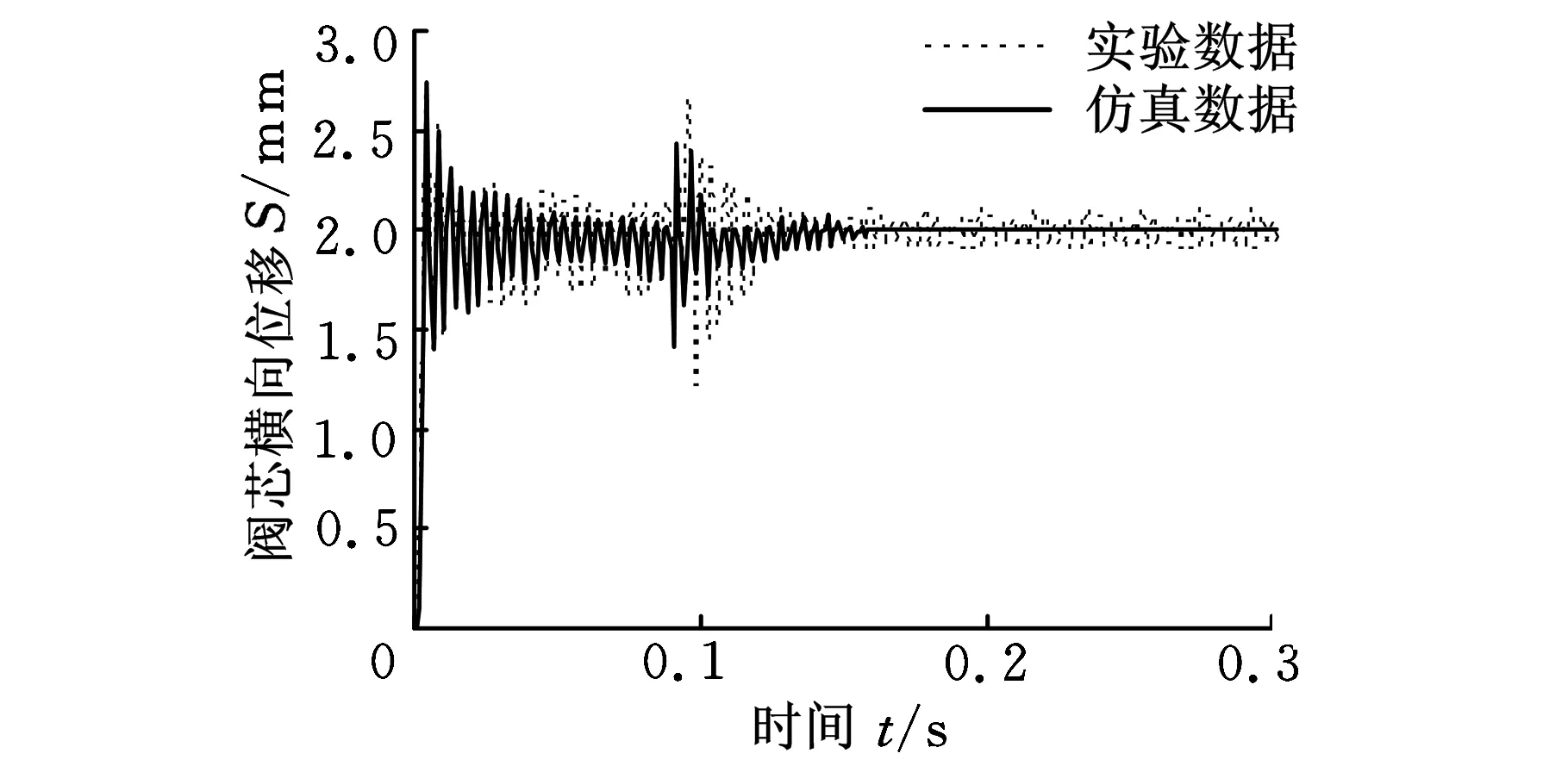

本文构建数字化模型是为了反应滑阀的动态性能,这里将仿真数据与实验数据进行对比分析,图10~图12所示为滑阀从关闭到以速度为1 m/s速度开启至2 mm时停止,滑阀出口流量、阀芯横向位移以及弹簧力变化的仿真数据与实验数据对比。

由图10和图11可见,在滑阀开启瞬间由于流体动态特性,滑阀出口流量与横向位移会有较大的波动,随后趋于稳态,另外从图12可以看出仿真模型中滑阀弹簧力在开启瞬间,由于瞬态液动力作用阻止滑阀开启,导致弹簧力反而减小,当开启至2 mm处突然停止时,又由于瞬态液动力阻止滑阀停止,导致弹簧力达到峰值105 N,随后下降,最后趋于稳定。因此,仿真数据在滑阀移动瞬时反映了滑阀内流体动态特性,并且与实验数据基本吻合。从而验证该仿真手段和数字化模型的正确性,为滑阀动态参数设计与优化奠定了基础。

表2 滑阀数字化模型参数设置对应表

图8 换向滑阀动态工作过程实验测试原理

图9 换向滑阀动态工作过程实验测试过程

图10 换向滑阀出口流量实验与仿真数据对比

图11 换向滑阀阀芯横向位移实验与仿真数据对比

图12 仿真模型中弹簧力变化

4 结论

(1)利用计算流体动力学方法对滑阀工作过程时内部流体进行了动态模拟和动力学解析,获得了阀口节流面积、流量系数以及开启和关闭过程中阀芯所受瞬态液动力随滑阀阀芯位移的变化规律,并进行了多项式拟合,将它们表达为关于滑阀阀芯位移的多项式。

(2)构建了基于AMESim的滑阀动态工作模型,并将阀口节流面积、流量系数、瞬态液动力模型引入整个滑阀工作模型中,建立了面向多学科交叉的滑阀数字化模型,并进行了仿真解析。

(3)搭建了液压滑阀实验平台,借助于现代测控技术测量了滑阀的动态性能,比较了仿真模型与实验测试中滑阀出口流量、滑阀阀芯运动规律等数据,验证了仿真计算结果的正确性,可以通过该仿真模型对滑阀动态性能进行评价和预测。

[1]Liu Yinshui,Yang Yousheng,Li Zhuangyun.Research on the Flow and Cavitation Characteristics of Multi-stage Throttle in Water-hydraulics[J].

Proceedings of the Institution of Mechanical Engineers,Part E:Journal of Process Mechanical En-gineering,2006,220(2):99-108.

[2]赵蕾.阀芯运动过程液压滑阀内部流场的CFD计算[D].太原:太原理工大学,2008.

[3]王安麟,吴小锋,周成林,等.基于CFD的液压滑阀多学科优化设计[J].上海交通大学学报,2010,44(12):1767-1772.

Wang Anlin,Wu Xiaofeng,Zhou Chenlin,et al.Multidisciplinary Optimization of a Hydraulic Slide Valve Based on CFD[J].Journal of Shanghai Jiaotong University,2010,44(12):1767-1772.

[4]冀宏,王东升,刘小平,等.滑阀节流槽阀口的流量控制特性[J].农业机械学报,2009,40(1):198-202.Ji Hong,Wang Dongsheng,Liu Xiaoping,et al.Flow Control Characteristic of the Orifice in Spool Valve with Notches[J].Transactions of the Chinese Society for Agricultural Machinery,2009,40(1):198-202.

[5]冀宏,傅新,杨华勇.几种典型液压阀口过流面积分析及计算[J].机床与液压,2003,5(5):14-16.

Ji Hong,Fu Xin,Yang Huayong.Analysis and Calculation on Typical Shape Orifice Areas in Hydraulic Valves[J].Machine Tool and Hydraulics,2003,5(5):14-16.

[6]王东升.节流槽滑阀阀口流量系数及稳态液动力计算方法的研究[D].兰州:兰州理工大学,2008.

[7]Nguyen-Schaefer H,Sprafke P,Mittwollen N.Study on the Flow in a Typical Seat Valve of Mobil Hydraulics[J].SAE Special Publications,1997,1229:11-22.[8]Amirante R,Vescovo G,Lippolis A.Flow Force Analysis of an Open Center Hydraulic Direction Control Valve Sliding Spool[J].Energy Conversion and Management,2006,47:114-131.

[9]Amirante R,Vescovo G,Lippolis A.Evalution of Thflow Force on an Open Centre Directional Control Valve by Mean of a Computational Fluid Dynamic Analysis[J].Energy Conversion and Management,2006,47:1748-1760.

[10]候敏.液控滑阀阀芯运动特性的研究[D].兰州:兰州理工大学,2011.

(编辑袁兴玲)

Digital Modeling of Hydraulic Slide Valve Based on Mutildisciplinary

Wu XiaofengGan WeimingLiu ChunjieHu ShaogangWang Xiaojun

Changzhou Institute of Technology,Changzhou,Jiangsu,213002

A digital design method multidisciplinary oriented was put forward herein to build the accurate model of hydraulic valve of engineering machinery which was often under the complex conditions.The computational fluid dynamics(CFD) method was used to analysize dynamic coupling in the slide valve,the change values of flow section,flow coefficient,and dynamic hydraulic force were gotten for the input parameters and boundary load of the digital design system.A power pond graph software AMESim was used to build the digital model of slide valve and analyze the performance by different structures parameters.Finally,a bench experiment was built and run to verify the precision of the simulation model.

hydraulic slide valve;digital design;dynamic characteristics;multidisciplinary

2013-07-03

2014-10-20

国家自然科学基金资助项目(51305049);江苏省教育厅自然科学基金面上资助项目(13KJD460003)

TH137DOI:10.3969/j.issn.1004-132X.2015.06.013

吴小锋,男,1982年生。常州工学院机电工程学院博士、讲师。主要研究方向为机电液一体化设计、数字化设计理论与方法。发表论文10余篇。干为民,男,1960年生。常州工学院机电工程学院教授、博士。刘春节,男,1972年生。常州工学院机电工程学院副教授、博士。胡少刚,男,1977年生。常州工学院机电工程学院副教授。王晓军,女,1976年生。常州工学院机电工程学院副教授。